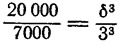

Прежде всего тем, что он легкий! Большая часть корпусных конструкций, как известно, рассчитывается для работы на изгиб. Прочность таких конструкций характеризуется коэффициентом жесткости ЕI, т. е. произведением модуля нормальной упругости Е на момент инерции сечения I. У стали Е = 20000, а у алюминиево-магниевых сплавов 7000 кг/мм2. Если учесть, что момент инерции пропорционален толщине сечения в третьей степени, то нетрудно подсчитать, что, например, при замене 3-миллиметровой стальной обшивки равнопрочной из легкого сплава толщина ее δ, определенная из пропорции:

должна быть увеличена до 4,25 мм. Однако в связи с тем, что удельный вес наиболее распространенных в судостроении алюминиево-магниевых сплавов, например, АМг-5В, равен всего 2,65 г/см3, т. е. в три раза меньше, чем стали, получится выигрыш в весе корпуса около 50%.

В действительности же этот выигрыш будет еще больше, так как минимальная толщина обшивки стальных яхт, определяемая с учетом технологических требований и потерь на коррозию, всегда берется больше, чем это необходимо для обеспечения прочности, а при постройке судов из алюминиевого сплава такого значительного завышения толщины не требуется. Например, стальная обшивка 24-тонной «Хортицы», построенной в Ленинграде, имеет толщину 4 мм, хотя по расчету прочности получалась гораздо меньшая величина; такая же обшивка и у крейсерской яхты водоизмещением 16,8 т, построенной в Жданове. В то же время более крупная американская 21-тонная яхта «Ондин» (рис. 1) имеет обшивку из легких сплавов примерно такой же толщины (4,76 мм) и ясно, что ее корпус намного легче стального.

О том, какое значение имеет снижение веса для катамаранов, неоднократно говорилось в сборнике (напомним, что все попытки построить суда этого типа из стали кончались полной неудачей). Но вес имеет немаловажное значение и для яхт классической конструкции, точнее, даже не вес, а его распределение по высоте судна. Применение алюминия для набора и обшивки корпуса дает возможность, сконцентрировав значительную часть нагрузки в фальшкиле и облегчив конструкции выше ватерлинии, значительно повысить остойчивость яхты, а следовательно, увеличить площадь парусности и эффективность работы ее парусного вооружения. Например, палуба 22-метровой американской яхты «Киалоа-II», изготовленная из алюминиевых панелей, в пять раз легче деревянной. Толщина алюминиевой обшивки на этой яхте уменьшается от 13 мм у киля до 6,4 мм в районе скулы и борта, что также снижает вес надводной части корпуса.

На новом судне Эрика Табарли «Пан Дюик III» первой французской яхте из легких сплавов — уменьшение веса основных корпусных конструкций позволило установить фальшкиль весом 7280 кг, что составляет 58% от водоизмещения яхты порожнем. Для сравнения напомним, что на обычной деревянной крейсерской яхте вес фальшкиля, как правило, не превышает 45% водоизмещения.

Э. Табарли построил свою новую яхту специально для очередной трансатлантической гонки яхт-одиночек, которая состоится в 1968 г. Основные данные «Пан Дюик III»; длина наибольшая 17,45 м; длина по КВ Л 13 м; ширина 4,20 м; осадка 2,75 м; полное водоизмещение 13,4 т. Парусность: грот 32 м2, стаксель 36 м2, генуэзский стаксель 80 м2. Макет «Пан Дюик III» экспонировался во французском павильоне на международной выставке 1967 г. в Монреале.

Конструкция яхты Табарли представляет особый интерес в связи с тем, что авторы проекта сумели создать судно с хорошими ходовыми качествами и мореходностью и в то же время достаточно простое для постройки.

Наибольшую сложность при изготовлении корпусов из легкого сплава представляет сварка тонких листов обшивки. Чтобы избежать сварочных деформаций, необходимо применять специальные приспособления, сложность, а следовательно, и стоимость которых зависит как от размеров корпуса, так и от сложности его обводов. При малосерийной и, тем более, единичной постройке изготовление таких приспособлений значительно повышает стоимость судна.

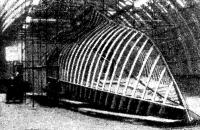

Достаточно взглянуть на набор «Киалоа-II» (рис. 2), чтобы получить представление о том, каких трудов стоило обшить его тонкими алюминиевыми листами, избежав при этом появления поперечных деформаций в местах соединения обшивки с многочисленными легкими шпангоутами. Ведь нередко, взглянув даже на стальную сварную яхту, можно с легкостью «пересчитать ее шпангоуты» — так сильно покоробились листы обшивки между поперечным набором. Можно представить, какое большое сопротивление движению яхты оказывают эти деформации, ориентированные поперек обтекающего корпус потока (особенно по сравнению с идеально гладким днищем деревянной яхты).

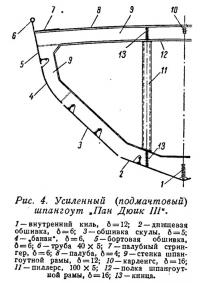

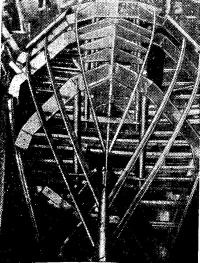

А теперь посмотрим, как выглядит набор (рис. 3—5) упомянутой французской яхты. Поперечный набор корпуса длиной 17,5 м состоит, если не считать флоров, всего из восьми мощных рамных шпангоутов (рис. 6), причем каждый из них, кроме кормового и носового, подкреплен парой пиллерсов. Продольный набор состоит из восьми днищевых и бортовых стрингеров, внутреннего киля, карленгса в ДП и палубного стрингера.

Применение такой продольной системы дало возможность, уменьшив число деталей набора до минимума, значительно упростить постройку яхты и обеспечить уменьшение деформаций за счет уменьшения протяженности сварных швов. Кроме того, места возникновения сварочных деформаций получились ориентированными в основном вдоль корпуса, что меньше отражается на ходовых качествах яхты. Важно отметить и то, что принятая двухскулая форма обводов яхты позволила резко уменьшить объем гибки: по существу, сложную форму, требующую гибки, имеет только один пояс, по верхней скуле, получивший название «банан».

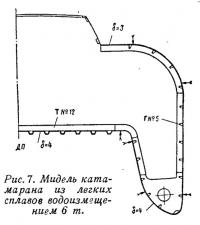

Примерно теми же соображениями руководствовались авторы проекта ленинградского катамарана. Набор этого судна (рис. 7) выполнен по продольной системе и состоит из часто поставленных стрингеров и рамных шпангоутов, расстояние между которыми составляет около 1 м. Прямостенные борта позволяют свести к минимуму предварительную гибку листов обшивки. Мостик подкреплен пятью поперечными балками и большим количеством продольных гофров, которые легко могут быть получены обычной штамповкой. Гофры можно заменить обычными ребрами жесткости, но в таком случае возрастет объем сварки. Элементами набора катамарана служат стандартные профили, выпускаемые нашей промышленностью. Только в районах притыкания бортов к палубе и днищу мостика необходима их предварительная гибка; остальные участки собираются из прямолинейных отрезков.

У нас нет опыта постройки яхт из алюминия, поэтому трудно с достаточной достоверностью судить о том насколько они будут дороже, чем стальные или деревянные. Предварительные расчеты показали, что вес голого алюминиевого корпуса катамарана, спроектированного ленинградцами, составит около 2,5 т (стальной весил бы 3,25 т), а стоить он будет примерно на 2000 руб. дороже стального, считая стоимость 1 кг стали 9 коп., а алюминиево-магниевого сплава 90 коп. В общей стоимости катамарана сумма эта составит всего около 5% (кстати, эта разница может быть реализована по окончании жизни яхты — при продаже ее на слом).

Нередко высказываются опасения, что легкие сплавы в морской воде будут интенсивно разрушаться коррозией. Это мнение легко опровергнуть сведениями об эксплуатации уже упоминавшейся «Ондин». За семь лет, прошедших со дня окончания ее постройки, яхта прошла около 10 000 морских миль, несколько раз пересекала Тихий океан, участвовала в 6В крейсерских гонках (в шести гонках «Ондин» приходила к финишу первой, 26 раз занимала первое место среди яхт своего класса). И за все это время не потребовалось ни одного серьезного ремонта: обшивка яхты отлично выдержала испытание в наиболее агрессивных, с точки зрения коррозии, тропических водах океана.

Еще более примечательна судьба американской яхты «Виндкол», построенной в 1946 г. В связи с тем, что сварка легких сплавов в то время еще не была освоена, ее 10-метровый корпус сделали клепаным. Обшивка была изготовлена из листов толщиной 5,6 мм. Первый серьезный ремонт яхты потребовался лишь спустя 14 лет после спуска на воду, Когда корпус очистили от краски, оказалось, что металл практически не пострадал от коррозии. Незначительные коррозионные разрушения были обнаружены у краев отверстий под четырьмя заклепками. После ремонта корпус покрыли грунтом на виниловой основе и необрастающей краской. В таком виде он благополучно эксплуатируется по сей день.

Для конструкций из легких сплавов наиболее опасна электрохимическая коррозия, возникающая на участках, где имеется контакт с деталями из металла, по полярности значительно отличающегося от алюминия. О том, какие металлы являются для алюминия наиболее опасными соседями, можно получить представление из сопоставления их электрических потенциалов:

| Цинк | -300 |

| Алюминиево-магниевый сплав | 0 |

| Сталь или чугун | +150 |

| Свинец | +250 |

| Медь | + 500 |

| Нержавеющая сталь | +850 |

Напомним, что при контакте всегда разрушается металл с более низким потенциалом. Чтобы избежать непосредственного контакта алюминия с металлами, имеющими положительный потенциал, необходимо использовать различные изолирующие прокладки, чаще всего резиновые или пластмассовые (тио-коловые, полиизобутилен), и мастики (битумные). Например, на «Виндкол» свинцовый балластный киль изолирован от корпуса неопреновой прокладкой, а килевые болты снабжены феноловыми шайбами. Вало-провод вспомогательного двигателя установлен в дейдвудной трубе из легкого сплава на резиновых подшипниках, а бронзовые сальники изолированы резиновыми трубками. Бронзовый приемник забортной воды крепится к корпусу на подушке из твердого дерева.

Сложнее обстоит дело с защитой корпуса от электрохимической коррозии, когда из активного металла изготовлены детали, расположенные снаружи подводной части судна, например, гребной винт. Прежде всего, конечно, нужно по возможности уменьшить количество таких деталей (гребной винт, кстати, может быть изготовлен из стеклопластика). Хороший эффект дает также анодная защита, которая заключается в установке в районе опасного места сменной пластинки (протектора) из материала, имеющего более низкую полярность, чем алюминий, например из цинка или магния; при эксплуатации яхты протектор разрушается, защищая от разрушений обшивку. На «Виндкол» такая пластинка была установлена у гребного винта на ахтерштевне.

Опасности коррозионных разрушений в неменьшей мере подвергаются и конструкции, непосредственно не соприкасающиеся с морской водой, например, мачты. Влажный воздух и тепло солнечных лучей создают благоприятную атмосферу для окислительных и электрохимических процессов. Длительная эксплуатация неокрашенных алюминиевых мачт показала, что со временем на их поверхности появляются точечные (питтинговые) коррозионные язвы. По этой причине через несколько лет плавания мачту на «Виндкол» окрасили так же, как и корпус.

В отечественном судостроении богатый опыт защиты конструкций из легких сплавов получен в связи с постройкой и эксплуатацией спасательных шлюпок и катеров и особенно — надстроек пассажирских теплоходов типа «Киргизстан». Надстройки этих судов из сплавов АМг-5В и АМг-6 покрыты фосфати-рующими грунтами типа ВЛ-02, ВЛ-03 и др., которые создают прочную защитную оксидную пленку. Как показал осмотр, проведенный спустя три года после спуска на воду головного судна, на надстройках и шлюпках грунт и краска сохранили хорошее сцепление с металлом и надежно защитили его от коррозии.

Есть все основания считать, что постройка парусных яхт из легких сплавов имеет в нашей стране реальную перспективу. Естественно, этот материал, как и любой другой, не может быть рекомендован во всех случаях. По нашему мнению, алюминий наиболее целесообразно применять для постройки яхт тех же размеров, что и из стали, т. е. водоизмещением более 8—10 т (именно поэтому в статье алюминиевые корпуса рассматривались прежде всего в сравнении со стальными). Для небольших крейсеров пока наиболее подходящим материалом остается дерево (при небольшой серийности), а наиболее перспективным — пластик (при крупносерийном производстве).

Постройка алюминиевых яхт в настоящее время под силу только крупным заводским коллективам яхтсменов на предприятиях, располагающих необходимыми оборудованием, оснасткой, а главное опытом работы с легкими сплавами. Редакция, со своей стороны, готова оказать заинтересованным организациям помощь в разработке проектов алюминиевых судов, в частности — предоставить чертежи эскизной проработки и расчетные данные 6-тонного крейсерского катамарана из легких сплавов.