- отношение длины по ватерлинии к ширине L/B=4,9;

- отношение ширины к средней осадке В/Т=3,8;

- коэффициент полноты мидель-шпангоута β=0,680;

- коэффициент общей полноты δ=0,430;

- коэффициент продольной полноты φ=0,632;

- положение центра величины в корму от миделя хс=0,02 L;

- относительное удлинение L/▽1/3=5,82, где ▽ — объемное водоизмещение.

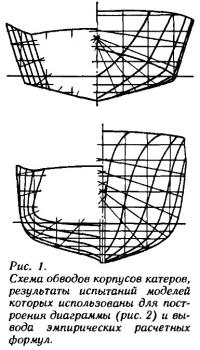

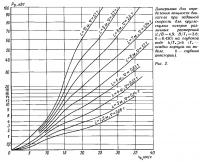

Для расчета ходкости круглоскулых катеров различных размеров с одним некавитирующим гребным винтом была построена диаграмма зависимости потребной мощности двигателя от скорости (рис. 2). Так, например, для круглоскулого катера длиной L=5,0 м (водоизмещение 630 кг) для обеспечения ему скорости vк=23 км/ч потребуется мощность двигателя РD=12 кВт, т. е. ~16,5 л.с.1.

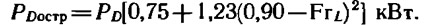

Потребная мощность двигателя для остроскулых катеров может быть рассчитана по приведенным ниже эмпирическим формулам с использованием диаграммы (рис. 2). При относительных скоростях (числах Фруда) FrL=v/√

где PD — мощность, снимаемая с диаграммы (рис. 2). При более высокой скорости Fr≥0,45 требуемую мощность можно рассчитать по формуле

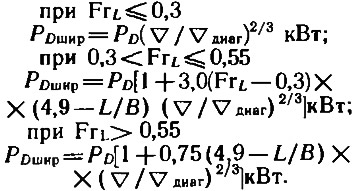

Для катеров той же длины, но с более широким корпусом L/В<4,9 и большим водоизмещением ▽ в м3 необходимую мощность двигателя оценивают по формулам:

Если известны размерения и планируемое водоизмещение катера, задана скорость и выбран подходящий по мощности двигатель, необходимо подобрать или спроектировать гребной винт. На практике как раз это и является основной задачей, стоящей перед любителем, так как катер и двигатель, как правило, уже есть. Решение этой задачи актуально и в случае установки подвесных моторов, поскольку их штатные гребные винты будут оптимальны не для всякого судна.

При проектировании гребного винта предстоит определить следующие основные геометрические параметры:

- диаметр D, мм;

- шаг H, м (шаг винтовой поверхности лопастей) или шаговое отношение H/D;

- число лопастей z;

- дисковое отношение АE/А0=4АE/(πD2), где АE — суммарная площадь лопастей по спрямленному контуру.

Задачей расчета является выбор таких параметров, которые бы обеспечили наивысший КПД гребного винта. Сразу заметим, что КПД некавитирующих гребных винтов от числа лопастей зависит незначительно, он несколько повышается при уменьшении числа лопастей. Например, трехлопастной винт имеет КПД на 1,5—2% выше, чем пятилопастной с таким же дисковым отношением. Кроме того, винт с меньшим числом лопастей имеет лучшие кавитационные характеристики, так как отдаляется начало развитой кавитации. Для тихоходных и среднескоростных катеров рационально использование четырехлопастных гребных винтов.

Более подробно особенности геометрии винтов, предлагаемых для тихоходных катеров, а также рекомендации по их изготовлению будут даны в одном из следующих номеров журнала. Именно для таких винтов разработаны приведенные ниже расчетные зависимости их гидродинамических характеристик.

Таким образом, заданы мощности двигателя и частота вращения гребного винта. Определена по рис. 2 или по данным испытаний конкретного катера ожидаемая скорость хода.

Если известна кривая зависимости буксировочного сопротивления катера от скорости, расчет элементов гребного винта выполняется для трех-четырех значений скорости катера в районе ожидаемой и строятся кривые зависимости искомых элементов и тяги гребного винта ТЕ от скорости. В точке, где RT(vк)=TE(vк), снимаются значения основных элементов гребного винта и достижимой скорости катера.

Возможна ситуация, когда частота вращения гребного винта не задана и должна быть определена. Для обоих случаев процедура определения элементов гребного винта одинаковая и основана на выполнении расчета при заданном диаметре. При этом для решения задачи в первом случае задаются три-четыре значения диаметра гребного винта, а затем строятся графические зависимости частоты вращения гребного вала и шага винта от его диаметра. Из этого графика при заданной частоте вращения снимается искомое значение диаметра винта и его шаг. Во втором случае задания расчет выполняется при заданном диаметре гребного винта, который принимается наибольшим из условия размещения за корпусом или задается по конструктивным соображениям.

Приведем конкретный пример расчета гребного винта и соответствующие эмпирические зависимости для его выполнения.

Необходимо спроектировать гребной винт для круглоскулого катера длиной 4,0 м и водоизмещением 330 кг с элементами, принятыми при построении диаграммы (рис. 2). На катере устанавливается подвесной мотор мощностью 8,83 кВт (12 л. с.) с номинальной частотой вращения гребного винта 2980 об/мин.

1. По диаграмме (рис. 2) в зависимости от длины и мощности определяется ожидаемая скорость катера, которая составит 23 км/ч.

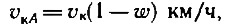

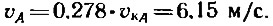

2. Затем рассчитывается скорость обтекания гребного винта, которая из-за увлечения воды корпусом катера или погруженной частью подвесного мотора всегда меньше скорости самого катера:

где w — коэффициент попутного потока.

При использовании подвесных моторов принимают w=0,04. При выходе гребного вала под плоское днище с креплением на кронштейне w=0,06. Для катеров с круглоскулыми обводами, которые характерны для спасательных шлюпок и баркасов с размещением гребного винта за корпусом, а не под ним, w=0,20.

Примем в нашем случае w=0,04 и vкА=23(1—0,04)=22,1 км/ч. При известной vкА рассчитывается скорость катера

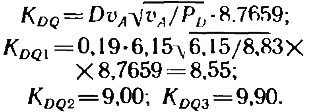

3. Далее задаются три-четыре значения диаметра гребного винта по конструктивным соображениям или с использованием диаграммы (рис. 3): D1=0,190 м; D2=0,200 м; D3=0,220 м. Для этих величин рассчитывается коэффициент нагрузки винта по мощности:

4. По приведенной ниже эмпирической формуле рассчитывается оптимальное шаговое отношение:

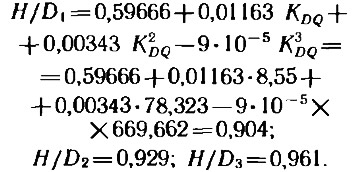

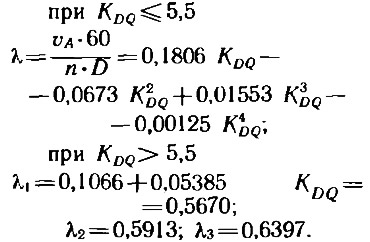

5. Далее в зависимости от KDQ рассчитывается относительная поступь:

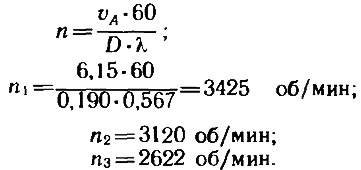

На основе полученных значений λ рассчитывается частота вращения гребного винта

6. Далее строится графическая зависимость n=f(D) и H/D=f(D) и при заданной номинальной частоте вращения гребного вала катера 2980 об/с определяется требуемый диаметр гребного винта 0,206 м и его шаговое отношение 0,94.

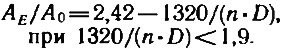

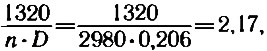

7. Остается определить до статочную для избежания развитой кавитации площадь лопастей (дисковое отношение) гребного винта:

Если значение этой дроби больше или равно 1,9, дисковое отношение принимается постоянным и равным 0,5.

В нашем случае

и, следовательно, дисковое отношение гребного винта с некоторым запасом по кавитации может быть принято равным 0,5.

Таким образом, оптимален по КПД гребной винт с D=0,206 м; H/D=0,94; АE/А0=0,5; z=4.

Число лопастей может быть снижено до трех при сохранении величины дискового отношения. При этом шаг гребного винта необходимо увеличить на 5%.

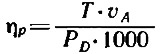

На этом можно было бы и закончить выбор элементов гребного винта и приступить к его изготовлению или подбору. Вместе с тем при рассмотрении возможных вариантов двигателей и загрузки катера для определения наиболее рационального режима необходимо знать КПД гребного винта

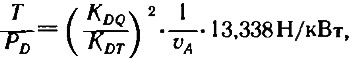

или удельный упор винта

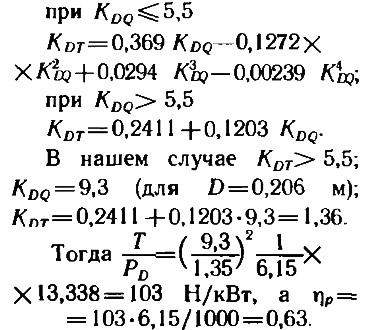

где KDQ для принятого D определяется интерполяцией расчетных значений из п. 3, а коэффициент нагрузки по упору КDT рассчитывается по формулам:

По удельному упору гребного винта можно определить упор при заданной мощности и тягу винта ТЕ=Т(1—t), где t — коэффициент засасывания. Для всех перечисленных ранее случаев компоновки винта за корпусом коэффициент засасывания принимают равным коэффициенту попутного потока.

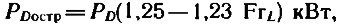

На основе разработанных эмпирических зависимостей оптимальных параметров гребного винта была разработана программа для расчета на ЭВМ и построены простые диаграммы зависимостей для скоростей хода катера от 5 до 40 км/ч через 5 и 10 км/ч (всего 6 диаграмм). Для примера такая диаграмма для скорости 20 км/ч приведена на рис. 3. По оси абсцисс отложены значения диаметров гребного винта от 0,1 до 0,9 м. В верхней части даны зависимости рациональной частоты вращения гребного вала двигателя при заданной мощности от 1 до 100 кВт. Линии постоянных значений дискового отношения АE/А0 ограничивают на линиях PD=const минимально допустимую величину диаметра гребного винта, ниже которой наступает развитая кавитация его лопастей и резко снижается КПД винта.

В нижней части диаграммы (рис. 3) даны зависимости удельного упора винта от диаметра при тех же значениях мощности. Кроме того, в нижней части дана сетка линий постоянного шагового отношения гребного винта. Из диаграммы (рис. 3) следует, что для всех значений мощности двигателя чем больше диаметр гребного винта, тем выше его удельный упор (КПД), в особенности для малых мощностей, но при этом снижается оптимальная частота вращения гребного винта.

Поясним это на примере. Необходимо выбрать оптимальные элементы гребного винта и частоту его вращения при скорости 20 км/ч при установке на катер двигателя мощностью 18 кВт (24,5 л. с.). За корпусом катера по конструктивным соображениям может быть установлен винт диаметром не более 0,26 м.

Из рис. 3 видно, что наибольший удельный упор может быть получен при предельном значении диаметра 0,26 м и будет равен 100 Н/кВт. При этом винт должен иметь шаговое отношение 0,82, а дисковое отношение достаточно принять равным 0,5. Частота вращения винта 2600 об/ мин. Наименьший допустимый диаметр гребного винта, который может «переработать» заданную мощность без развитой кавитации, 0,18 м при H/D=0,75, n=4950 об/мин и AE/A0=1,0. При этом удельный упор такого гребного винта снижается (на ~12%) и составит 88 Н/кВт. Таким образом, диаметр реального винта в рассматриваемом случае может быть выбран в пределах от 0,18 до 0,26. Если при этом задана частота вращения, например 3000 об/мин, то диаметр гребного винта однозначно равен 0,24 м при H/D=0,80 и АE/А0=0,5.

При наличии у читателя всего комплекта упомянутых выше диаграмм выполнение проектировочных расчетов не требуется. Достаточно снять все искомые величины элементов гребного винта с трех диаграмм для скоростей вблизи ожидаемой, построить зависимости этих величин от скорости и найти искомые значения для ожидаемой скорости vкА. В целях экономии места весь комплект диаграмм в статье не помещен. Следует подчеркнуть, что расчетные зависимости и диаграммы разработаны для четырехлопастных гребных винтов. При использовании трехлопастного винта определенный по данному методу шаг винта необходимо увеличить на 5%.

Изготовление модели

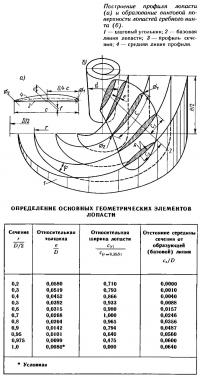

Помнмо основных геометрических параметров гребного винта — диаметра D, шага H, числа лопастей z и дискового отношения АE/А0, важными характеристиками его формы являются (см. рисунок): d — средний диаметр ступицы винта (по центру корневых сечений лопастей); с — хорда профиля цилиндрических сечении лопасти; е — максимальная толщина профиля сечения лопасти; f — максимальная стрелка прогиба средней линии профиля; сs — отстояние середины хорды профилей сечений от базовой, линии, характеризующее форму контура лопасти; ∅1 и ∅2 — толщина (диаметр вписанной окружности) передней и задней кромок лопасти.

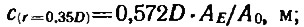

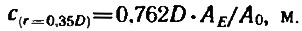

Приступая к изготовлению гребного винта, необходимо вычертить спрямленный контур лопасти, т. е. условно развернуть винтовую нагнетающую поверхность лопасти на плоскость, а поперечные сечения, образованные цилиндрическими секущими поверхностями на определенных радиусах г, также развернуть (спрямить) на плоскость. Сделать это можно при помощи публикуемой таблицы, в которой заданы относительные величины толщины профиля, хорды и отстояния ее середины от базовой прямой линии в зависимости от диаметра винта н радиуса, для которого определяются все величины. Но сначала необходимо по определенной ранее величине дискового отношения гребного винта рассчитать ширину лопасти (хорду профиля) по спрямленному контуру на относительном радиусе r/R = r/D \ 2 = 0,7 по формулам:

для четырехлопастного гребного винта

для трехлопастного винта

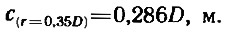

Например, при АE/А0=0,50 хорда профиля на r/D:2=0,7 для четырехлопастного винта равна

Относительные толщины (e/D) и ширина лопастей

а также откидка контура лопасти (величины cs/D) для гребных винтов с числом лопастей z=3 и 4 принимаются одинаковыми.

Чаще всего для некавитирующих гребных винтов водоизмещающих катеров применяют сегментные профили цилиндрических сечений лопастей. Нижняя нагнетающая стенка профиля сечения принимается прямолинейной. По концам хорды профиля касательно к нагнетающей стенке вписывают окружности на входящей кромке диаметром ∅1=0,35e, а на выходящей — ∅2=0,20e. На расстоянии, равном 0,4с от входящей кромки, откладывается максимальная толщина профиля; затем полученные три точки соединяются плавной кривой, близкой к дуге окружности. Профиль сечения готов.

Гребной винт может быть изготовлен литьем из легкого сплава (силумин, дюралюминий и т. д.) практически в домашних условиях (см. также «КиЯ» №97 и №98). Один из вариантов простейшей технологии изготовления винта состоит из трех основных этапов: подготовка макета лопасти; отливка моделей лопастей, изготовление модели ступицы, сборка модели винта в целом; формовка и отливка.

Для изготовления макета лопасти необходимо вырезать из тонкой жести два шаговых угольника (см. рисунок) на радиусе ступицы r1=0,5d и радиусе, равном r2=0,5D+20 мм. Величины шаговых углов можно рассчитать по формуле

Длину основания угольника удобно сделать равной половине окружности соответствующего радиуса, тогда высота его будет равна 0,5H.

На ровной горизонтальной плите (щите) прочерчиваются окружности радиусами r1 и r2. По ним изгибаются и закрепляются на плите оба шаговых угольника, для чего в их нижней части нужно предусмотреть соответствующие отгибы. При этом острые углы изогнутых угольников располагаются на одной линии, проведенной из центра окружностей, а образующие цилиндрической поверхности угольников должны быть перпендикулярны плите. Затем в центре плиты перпендикулярно к ней устанавливается и прочно закрепляется металлический стержень диаметром 15—20 мм, на который надевается втулка с легкоходовой посадкой и жестко прикрепленной к ней рейкой, которая должна быть перпендикулярна оси втулки и плотно прилегать к кромкам обоих шаговых угольников. Пространство между угольниками заполняется густым цементным, гипсовым раствором или иным твердеющим веществом и тщательно заглаживается рейкой. После застывания раствора образуется горка с винтовой поверхностью. От центра стержня на горке прочерчивается базовая линия лопасти.

Используя приведенные выше рекомендации и таблицы, на тонкой жести вычерчивают и вырезают шаблоны сечений лопастей (через каждые 5—10 мм вдоль лопасти). На нижней кромке шаблонов нужно предусмотреть загибы для крепления к горке, в самих шаблонах пробить отверстия для прокладки проволочной арматуры в теле макета лопасти. По кромкам вырезанных сечений лопасти, особенно если они окажутся тонкими (менее 1 мм), целесообразно предусмотреть припуски на обработку кромок будущей отливки лопасти. Затем все сечения изгибаются по соответствующим радиусам и закрепляются на горке (например, на клею или механическим крепежом). Предварительно на горке при помощи той же рейки на скользящей втулке прочерчиваются линии положения сечений.

После установки всех сечений они армируются тонкой про волокой и пространство между ними заполняется твердеющим компаундом (эпоксидная шпаклевка или смола с заполнителем и т. п.). Для легкого отделения компаунда от поверхности горки ее рекомендуется предварительно оклеить тонкой бумагой, например, калькой. Кстати, на ней удобно наносить необходимую разметку. В комлевой части лопасти необходимо предусмотреть прилив произвольной конструкции для крепления полученного макета лопасти к модели ступицы. После полного затвердевания компаунда макет лопасти снимается с горки, его поверхности тщательно зачищаются и шлифуются.

По полученному макету в обычной формовочной смеси и разъемной опоке (два ящика) формуется и отливается нужное количество лопастей. В тех случаях, когда промышленной литейной смеси нет, ее можно приготовить (при отливке из легких сплавов) из обычного зернистого речного песка (без примеси глины, органических частей и известняка) и мелко толченого просеянного древесного угля, желательно соснового. При этом количество угольного порошка должно составлять 20—30% полного объема смеси, в этом случае она приобретает темный (угольный) цвет. Следует помнить, что заливать расплав можно только после того, как он разогреется до красного цвета (850—900°С). При формовании смесь слегка увлажняется водой, чтобы она хорошо удерживала форму2.

Отлитые лопасти зачищают, обрабатывают прилив у комля и устанавливают на модель ступицы. Необходимо тщательно контролировать правильность и идентичность установки лопастей на ступице. Для этого можно использовать горку и другие приспособления Такой контроль удобно осуществлять, например, на токарном станке По полученной модели формуется и отливается необходимое количество гребных винтов, которые затем дорабатываются вручную и шлифуются, а также производится расточка и доработка ступицы для посадки винта на вал.

Примечания

1. В своей работе авторы использовали результаты испытаний сравнительно крупных катеров с круглоскулыми обводами. При длине 5—10 м современные катера имеют существенно большую ширину (L/B=2,7÷3,8) и соответственно для достижения одинаковой скорости требуют несколько более высокой мощности двигателя.

2. Технология литья различных изделий в домашних условиях подробно описана в статье Ю. Н. Пескова «Литейная мастерская домах, опубликованной в «КиЯ» №35 (1972 г.).