Первая попытка изготовления отечественных парусных тканей из синтетических волокон была сделана в 1957. Ткани были выработаны из капрона. Однако эксплуатационные испытания показали непригодность этих тканей для пошивки основных парусов вследствие высокой воздухопроницаемости и больших деформаций под воздействием ветра. В то же время свойства полиамидных волокон и первый же опыт их использования подсказывали возможность применения тканей из капрона для изготовления дополнительных парусов (спинакеров).

Освоение в последующие годы производства в нашей стране полиэфирного волокна — лавсана дало необходимое сырье для выработки более высококачественных тканей. Полиэфирные волокна обладают значительно более высоким начальным модулем чем полиамидные. Это свойство полиэфирных волокон и обусловило возможность их применения для изготовления парусных тканей.

Дальнейшая разработка экспериментальных тканей шла в двух направлениях: создание ткани из лавсана для пошивки основных парусов и капроновой ткани — для спинакеров.

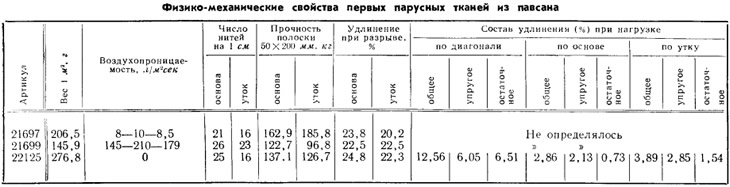

Первые попытки изготовления парусных тканей из лавсана оказались неудачными. Ткани арт. 21697 и 21699 (табл. 1) так же, как и первые капроновые ткани, имели высокую воздухопроницаемость и сильно деформировались. Последующая ткань арт. 22125 была уже воздухонепроницаемой, однако обладала рядом других недостатков, основным из которых была все та же большая деформация под воздействием нагрузки.

Таблица 1

Общая деформация ткани под воздействием нагрузки складывается из упругой, высокоэластической и пластической. Из трех указанных видов деформации пластические и высокоэластические с большим временем обратного процесса релаксации (в дальнейшем мы их будем условно называть «остаточными») наименее вредны, так как после уточнения их величины они могут быть учтены при закрое парусов. Упругие же и высокоэластические деформации с малым временем обратного процесса релаксации (в дальнейшем мы их будем условно называть «упругими») являются отрицательным фактором, так как величина их (а следовательно, и форма паруса) изменяется в течение гонки. При сильном ветре деформации увеличиваются и парус становится более пузатым, в то время как при этих условиях лучше иметь более плоские паруса. Спортсмен не имеет возможности регулировать форму паруса таким образом, чтобы она соответствовала условиям гонки.

Вследствие большой величины деформации ткани арт. 22125 пошитые из нее паруса обеспечивали удовлетворительные ходовые качества яхты только при ветре силой до 3 баллов.

Поскольку важной характеристикой тканей, предназначенных для изготовления основных парусов, является сохранение размеров при действии нагрузки, в число определяемых характеристик было включено измерение сопротивления растяжению под действием нагрузки. В процессе испытаний экспериментальных парусов из этих тканей выявилось, что больше всего они деформируются в направлении диагонали ткани. Поэтому при изготовлении последующих образцов тканей определение этой характеристики также было введено в методику лабораторных испытаний.

Испытания проводились на релаксометре для ткани. На полоски ткани определенного размера, выкроенные по основе, утку и диагонали, подвешивался груз. Через определенное время фиксировалось общее удлинение ткани; затем груз снимали и определяли упругую и остаточную деформации. Такое испытание, безусловно, не позволяет получить абсолютные величины деформации ткани при работе ее в парусе, но дает возможность иметь сравнительные характеристики разных тканей.

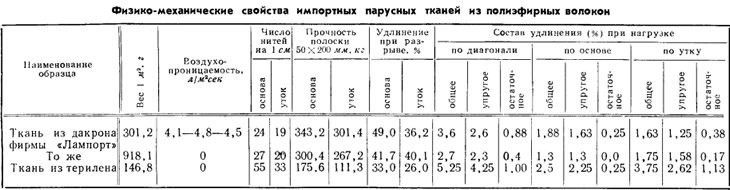

В процессе работы над совершенствованием отечественных парусных тканей из лавсана для сравнения были испытаны (по тем же методикам) образцы импортных парусных тканей: американских из дакрона фирмы «Лампорт» (выпускающей до 90% всех парусных дакроновых тканей, имеющихся на мировом рынке) и английских териленовых, приобретаемых нашей страной с целью пошивки парусов для ведущих гонщиков. Результаты лабораторных испытаний этих тканей приводятся в табл. 2. Из таблицы видно, что лучшие образцы тяжелых тканей из дакрона имеют растяжение под нагрузкой по диагонали 2,7—3,5%.

Таблица 2

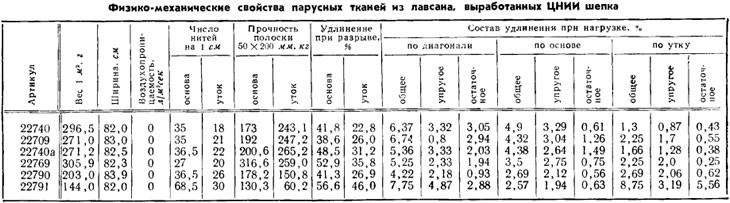

Дальнейшие работы были направлены на создание такой структуры и отработку такой технологии изготовления тканей из лавсана, которые обеспечивали бы минимальное растяжение под воздействием нагрузки. В результате были созданы ткани арт. 22740 и 22709, характеристики которых приведены в табл. 3. Из вновь выработанной ткани были изготовлены паруса для яхты класса «Дракон», которые испытывались в эксплуатационных условиях, т. е. в соревнованиях. При этом в процессе гонки определялись ходовые качества яхты, идущей под испытываемыми парусами, и сравнивались с показателями других яхт того же класса. Одновременно велось визуальное наблюдение за изменением формы парусов.

Таблица 3

Результаты лабораторных испытаний тканей и эксплуатационных испытаний парусов из них показали, что ткани, выработанные в 1963 г., значительно лучше по качеству, чем все ранее изготовленные образцы. В частности, возросла структурная жесткость ткани, т. е. уменьшились деформации ткани под воздействием нагрузки. Как видно из сравнения данных табл. 1 и 3, ткань, изготовленная в 1963 г., имеет деформации по диагонали в два раза, а по утку в полтора-три раза меньше, чем ткань образца 1961 г. (арт. 22125); при этом пропорционально уменьшились упругие деформации, что является положительным фактором. Повысилась прочность ткани на разрыв (со 137,1 до 192 кг по основе и со 126,7 до 247,2 кг по утку). Если в предыдущих комплектах экспериментальных парусов в связи с малой прочностью ткани приходилось дополнительно укреплять углы парусов (особенно шкотовый угол стакселя, галсовый и шкотовый углы грота), что вызывало дополнительный расход ткани и утяжеление паруса, то в настоящем комплекте боуты на углах парусов выполнялись во столько же слоев, что и на дакроновых парусах. Эксплуатационные испытания показали, что этого вполне достаточно.

Повысилась плотность ткани. При этом изменилось не только количество нитей на 1 см, но и структура ткани (переплетение, структура нити).

С учетом результатов эксплуатационных испытаний парусов из тканей арт. 22740 и 22709 были изготовлены последующие партии тканей различного веса (арт. 22740а, 22769, 22790 и 22791), характеристики которых также представлены в табл. 3.

Эксперименты в лабораторных условиях показали возможность дальнейшего совершенствования ткани, в частности уменьшения ее растяжения под нагрузкой. Изготовление ткани в промышленных условиях с полным соблюдением рекомендованного технологического режима позволит получить материал с еще более высокими характеристиками.

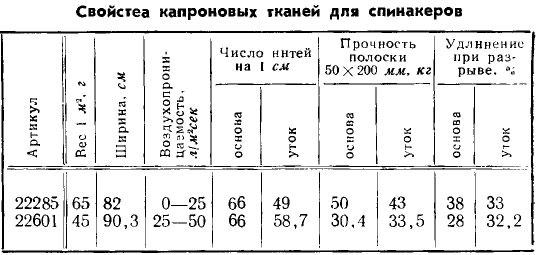

Одновременно с тканями из лавсана разрабатывались капроновые ткани для спинакеров. Такие ткани впервые были изготовлены в 1961 г. Одна из них — ткань арт. 22285 — при проверке в эксплуатационных условиях показала хорошие результаты; характеристики ее даны в табл. 4. Яхты классов «Дракон» и «М», вооруженные парусами из этой ткани, имели значительное преимущество в ходе по сравнению с яхтами под хлопчатобумажными спинакерами (особенно при слабом ветре).

Таблица 4

В последующие годы технология изготовления ткани совершенствовалась, и ткань партии, изготовленной в 1963 г., уже имела воздухопроницаемость (при испытании по методике ГОСТ на приборе Шоппера) близкой к нулю. В последнее время в ЦНИИ шелка создана еще более легкая ткань из капрона — арт. 22601 (см. табл. 4).

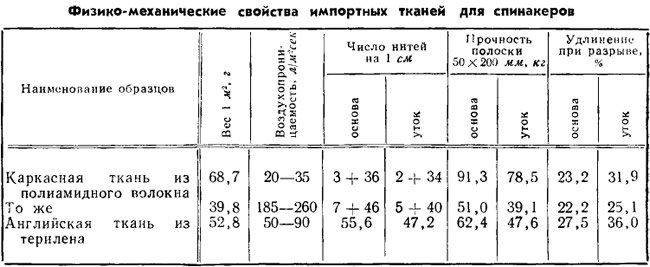

Для сравнения приводим данные испытаний импортных тканей для спинакеров, имевшихся в 1963 г. на Таллинской экспериментальной верфи спортсудостроения (табл. 5). Анализ данных приводимых таблиц показывает, что отечественные спинакерные ткани по большинству показателей не уступают импортным, а по воздухопроницаемости в ряде случаев даже лучше импортных тканей соответствующего веса.

Таблица 5

Испытания парусных тканей из синтетических волокон позволяют сделать следующие выводы.

1. Качество отечественных тканей из лавсана уже в настоящее время позволяет изготовлять из них паруса для эксплуатации в любых метеорологических условиях.

2. Отечественные спинакерные капроновые ткани по своим характеристикам вполне могут быть использованы взамен соответствующих импортных тканей.

3. Закрой и технологию пошивки парусов необходимо совершенствовать с учетом специфики синтетических тканей.