В канун нового 1979 года редакция сборника обратилась к руководителям заводов, выпускающих подвесные лодочные моторы, с просьбой рассказать о конструктивных изменениях и усовершенствованиях серийных моторов, внедренных в 1977—1978 гг., и повышении их эксплуатационных показателей.

В настоящее время к транспортным средствам с двигателями внутреннего сгорания (к которым относятся и подвесные моторы), являющимся акустическими и химическими загрязнителями окружающей среды, требования становятся все более и более жесткими. Поэтому нашими основными вопросами были такие: как учитываются эти требования при усовершенствовании серийных моделей и проектировании новых, что уже внедрено и что намечено внедрить в ближайшее время.

Первым на вопросы отвечает главный инженер Московского машиностроительного завода «Салют» В. М. Толоконников:

Любители рыбной ловли, охотники, туристы-байдарочники, яхтсмены — вот далеко не полный перечень людей, которые эксплуатируют подвесные моторы «Салют-М» и «Спутник». По сравнению с первыми годами выпуска этих моторов, являющихся модернизированным вариантом «Салюта», количество рекламаций, серьезных претензий к конструкции резко снизилось. Поэтому принято решение не изменять конструктивное решение основных узлов и деталей мотора с тем, чтобы не вызывать у владельцев моторов затруднений с запасными частями.

Что касается усовершенствований моделей, то заводом уже разработаны конструктивные мероприятия, снижающие уровень шума и загрязнения среды горюче-смазочными материалами. Для снижения шума при работе мотора на входной патрубок карбюратора будет установлен специальный глушитель объемного типа, а также устранено касание верхнего кожуха о горловину бака и раму. Благодаря усовершенствованной конструкции поплавковой камеры карбюратора вероятность вытекания нефтепродуктов из суфлирующего отверстия карбюратора при наклоне мотора и при утапливании поплавка перед запуском уменьшится. Для улучшения заправки топливной смесью диаметр горловины встроенного топливного бака значительно увеличится по сравнению с существующим; одновременно конструкция его станет более удобной — при снятии верхнего кожуха (например, для осмотра запальной свечи) не нужно будет снимать крышку бака. Для снижения содержания вредных примесей в выпускных газах процентное содержание масла в топливной смеси будет уменьшено.

В течение 1979 г. все эти опробованные новшества будут внедрены в серию.

Нам сообщает и. о. главного инженера Ульяновского моторного завода Б. М. Бычков:

На серийных моторах «Ветерок-8» и «Ветерок-12» в 1978 г. значительных конструктивных изменений не внедрялось, кроме замены маховичного магнето МЛ-10-2с на электронную систему зажигания МБЭ-1, описание которой было помещено в сборнике №73. (С середины 1978 г. все моторы с маркой «Ветерок» комплектуются только электронным зажиганием). Это отчасти объясняется тем, что предприятие находится в стадии реконструкции, и в таких условиях даже незначительное изменение конструкции серийного изделия сопряжено с большими трудностями.

Из репортажей о Всесоюзных соревнованиях на приз сборника многим читателям, вероятно, известно, что заводом уже всесторонне испытаны 250-кубовые «Ветерки-15», по своим характеристикам значительно превосходящие моторы, находящиеся сейчас в производстве. При разработке и доводке этих моторов учитывались требования снижения шума и загрязнения окружающей среды. Переход на серийное производство «Ветерка-15» по вышеизложенной причине пока невозможен; однако отдельные конструктивные решения, снижающие уровень шума и загрязнений, по опыту доводки «Ветерка-15» все же планируется применить на серийных моделях уже сейчас.

Рассказывает зам. начальника отдела лодочных моторов Куйбышевского моторостроительного завода им. М. В. Фрунзе Р. В. Страшкевич:

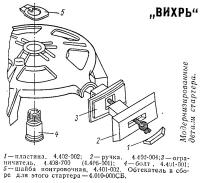

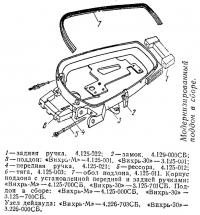

Моторы семейства «Вихрь» пользуются заслуженной популярностью у водномоторников. Начиная с конца 1977 г., на моторах этой марки внедрен ряд конструктивных новшеств. В результате изменился весь внешний вид мотора — полностью модернизированы дейдвуд, поддон и обтекатель; но, главное, под обтекателем и в поддоне стало значительно просторнее, что позволило более рационально разместить на двигателе узлы системы электрозапуска, перенести входной штуцер в более удобное для подсоединения топливного шланга место (на левую сторону поддона). В связи с изменением формы обтекателя изменились и некоторые детали ручного стартера — соединительный болт, ограничитель и ручка. На моторах «Вихрь-30» устанавливается ограничительная пластина, исключающая разворот пальца и тяги реверса.

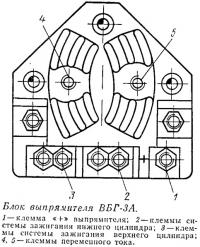

Магдино МВ-1 ка «Вихре-М» и «Вихре-30» имеет генераторные катушки для питания бортовой электросистемы мотолодки. Переменным током, вырабатываемым генератором, можно питать потребители при работающем моторе. Отсутствие выпрямительного устройства для заряда аккумуляторной батареи не позволяет в полной мере использовать генератор, например, для освещения на стоянке. Сейчас все моторы «Вихрь-М», «Вихрь-30Р» и, конечно, «Вихрь-30» с электрозапуском комплектуются выпрямительным блоком ВБГ-3А, рассчитанным на максимальную силу постоянного тока до 7 А. Высокая надежность блока получена за счет его герметизации и расположения диодов в специальных алюминиевых радиаторах. На корпусе блока размещены также клеммы всех низковольтных проводов системы зажигания, поэтому на моторах, где имеется выпрямительный блок, клеммник КМ-1-10 не устанавливается. Надежность и виброустойчивость электрических соединений на блоке повышена за счет применения наконечников на проводах и крепления их к клеммам винтами с пружинными шайбами, причем для удобства монтажа клеммы, к которым подводится несколько проводов, имеют по два крепежных винта.

Устанавливаемый ранее на «Вихрь-30» электростартер типа СТЛ-100ТВ сейчас заменен более мощным типа СТ-369. При этом схема системы электрозапуска упростилась, так как для стартера СТ-369 отдельный контактор не нужен. Применение этого стартера облегчило также комплектацию, его ремонт и обеспечение запчастями, так как он унифицирован со многими типами автотранспортных стартеров.

Часть выпускаемых моторов снабжается модернизированным карбюратором, более экономичным и полностью исключающим вытекание топлива из поплавковой камеры при откидывании на стоянке. Специальное рычажное устройство в новом карбюраторе позволяет более точно регулировать положение дроссельной заслонки в открытом и закрытом состояниях, что также повышает экономичность и «приемистость» мотора.

На наши вопросы отвечает начальник отдела лодочных моторов Московского машиностроительного производственного объединения «Красный Октябрь» Ю. С. Ефремов:

«Нептун-23» постоянно совершенствуется и модернизируется, улучшается технология его изготовления. Большинство нововведений на моторе было сделано в 1976—1977 гг. О них любителям водно-моторного туризма будет узнать интересно, тем более, что пока о большинстве изменений в сборнике не сообщалось.

С начала 1976 г. в большой головке шатуна устанавливается роликоподшипник 464805Д с неразрезным дюралевым сепаратором и роликами диаметром 3 мм. Это изменение не только значительно увеличило надежность коленчатого вала, но и одновременно исключило трудоемкие ручные операции комплектовки подшипника. Внешне эти коленчатые валы отличаются от прежних наличием на нижней головке вместо трех отверстий двух фрезерованных продольных смазочных пазов. По присоединительным размерам валы полностью идентичны старым и взаимозаменяемы, заводской номер их (161.103.400) не изменен.

Сейчас топливный бак «Нептуна», представляющий собой обычную 20-литровую канистру, комплектуется специальной съемкой пластмассовой крышкой (№ 160.702.400) с бекзошлакгами и воздушником (ранее патрубки вваривались прямо в крышку). Крышка может устанавливаться ка любую канистру; это очень удобно в дальнем походе, так как отпадает необходимость постоянно заливать топливом один и тот же расходный бак.

Существующий штепсельный разъем заменен быстросъемным типа РША. Для защиты от воды гнездо разъема устанавливается не на поддоне, а ка специальном кронштейне на картере двигателя. Для вывода проводов от мотора в передней части поддона выполнен паз шириной 10 мм и глубиной 15.

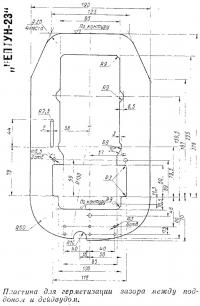

Одновременно улучшена герметизация всего подкапотного пространства: щель между нижним капотом и фланцем дейдвуда по всему периметру закрыта резиновой пластикой (№ 160.250.127), крепящейся П-образным хомутом из проволоки диаметром 3 мм и скобами. Одновременно герметизация частично снизила и уровень шума мотора.

В уплотнительный узел нижней коренной опоры, между нижней манжетой и стопорным кольцом, установлен алюминиевый экран (№ 160.240.085) для защиты манжеты от перегрева выпускными газами.

Раньше устранить ослабление крепления оси вертлюга к переднему поддону можно было подтягиванием трех винтов только при снятом с дейдвудной трубы двигателе. Сейчас имевшиеся ранее винты с прорезью под отвертку заменены специальными болтами (№ 160.200.008) с шестигранной головкой; для их подтягивания специальным ключом (момент 2,2—0,2 кгс-м) демонтировать двигатель не нужно.

Надежность уплотнения всех вращающихся валов мотора увеличена благодаря применению в манжетах пружин из нержавеющей проволоки из стали 12Х18Н10Т (номера пружин не изменились). Уплотнение нижней тяги реверса в корпусе редуктора также улучшено — вместо уплотнительного кольца № 160.250.071 с внутренним диаметром 7±0,2 мм и сечением 2,2+0,2-0,1 установлено кольцо № 160.250.125 с внутренним диаметром 6,6±0,2 мм и сечением 2,4+0,2-0,1 мм. При этом алюминиевое уплотнительное кольцо № 160.250.008.000 заменено на стальное (сталь 6СГА-ТШ-С) № 160.240.086.000.

В технологию изготовления гребного валика внедрен завершающий процесс алмазного выглаживания, благодаря чему достигается высокая точность и чистота наружной поверхности. Такая обработка значительно улучшила условия работы бронзовых втулок шестерен и практически полностью исключила случаи проворачивания их в ступицах.

Для осевой фиксации храповика переключения реверса вместо круглого штифта, изготовленного из листовой нержавеющей стали, внедрен цельный цилиндрический штифт (№ 160.230.073) из стали 30ХГСА. Фиксация нового штифта производится стопорным пружинным кольцом (№ 160.230.043), для которого на храповике проточена канавка.

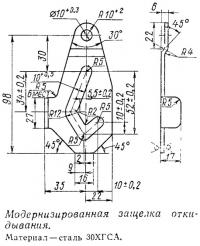

Изменена конфигурация паза в защелке (№ 160.300.502) для фиксации мотора в откинутом положении. Новая защелка (№ 160.300.506) действует автоматически и не требует подачи ее несколько назад при каждой фиксации. Одновременно аннулирована втулка (№ 160.230.001), скользящая по лазу; применен другой, более длинный болт для фиксатора (№ 160.200.009), который дополнительно контрится гайкой.

- Главная

- Моторы

- Описание моторов

- 1979 год

- Отечественные подвесные моторы совершенствуются

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Отечественные подвесные моторы глазами ремонтников

Новые подвесные моторы «Ветерок». «Кама» и «ПЛМ-25»

Гоночные подвесные моторы «Сич»

Лодочные электрические подвесные моторы

Электрические подвесные моторы для лодки

Дизельные подвесные моторы иностранного производства

Американские подвесные лодочные моторы 1975 года

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Зарубежные подвесные моторы 1979 года

Зарубежные подвесные моторы 1981 года

Подвесные моторы на газе пропан «Хомляйт»

Подвесные моторы малой мощности из велодвигателя

Подвесные моторы и чистота водной среды

Подвесные моторы лучше обкатывать на заводе, а не на лодке

Новые подвесные моторы «Ветерок». «Кама» и «ПЛМ-25»

Гоночные подвесные моторы «Сич»

Лодочные электрические подвесные моторы

Электрические подвесные моторы для лодки

Дизельные подвесные моторы иностранного производства

Американские подвесные лодочные моторы 1975 года

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Зарубежные подвесные моторы 1979 года

Зарубежные подвесные моторы 1981 года

Подвесные моторы на газе пропан «Хомляйт»

Подвесные моторы малой мощности из велодвигателя

Подвесные моторы и чистота водной среды

Подвесные моторы лучше обкатывать на заводе, а не на лодке

Отечественные подвесные моторы совершенствуются

Год: 1979. Номер журнала «Катера и Яхты»: 78 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Насадки на карбюратор снижающие обратный выброс

Ремонт гребных валов и винтов на катере

Применение карбюратора «Йиков» на «Нептуне-23»

Новинки зарубежных подвесных лодочных моторов 1978 года

Основное условие правильного ремонта моторов «Вихрь»

Три конструкции съемников шпонки для «Нептуна»

Два самодельных подвесных лодочных электромотора

Иностранные двигатели для парусных яхт

Три варианта тахометра для лодочного подвесного мотора

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Водометные установки с лопаточным поджатием

Трехцилиндровый подвесной мотор из «Вихря»

Лодочный подвесной мотор «Привет»

Модернизация корпуса реверс-редуктора «Вихря»

Усовершенствование капота мотора «Привет-22»

Ремонт гребных валов и винтов на катере

Применение карбюратора «Йиков» на «Нептуне-23»

Новинки зарубежных подвесных лодочных моторов 1978 года

Основное условие правильного ремонта моторов «Вихрь»

Три конструкции съемников шпонки для «Нептуна»

Два самодельных подвесных лодочных электромотора

Иностранные двигатели для парусных яхт

Три варианта тахометра для лодочного подвесного мотора

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Водометные установки с лопаточным поджатием

Трехцилиндровый подвесной мотор из «Вихря»

Лодочный подвесной мотор «Привет»

Модернизация корпуса реверс-редуктора «Вихря»

Усовершенствование капота мотора «Привет-22»

ТЕКУЩАЯ СТАТЬЯ

Отечественные подвесные моторы совершенствуются

СЛЕДУЮЩИЕ СТАТЬИ

Встроенный спидометр на подвесном моторе

Электронная система зажигания МБЭ-1 на базе магнето МЛ-10-2с

Зарубежные подвесные моторы 1979 года

Улучшение влагозащищенности электрооборудования подвесного мотора

Водометный движитель катера «Гранд»

Усовершенствование крепления маховика подвесного мотора

Ремонт прокладки головки двигателей

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Электронная система зажигания МБЭ-1 на базе магнето МЛ-10-2с

Зарубежные подвесные моторы 1979 года

Улучшение влагозащищенности электрооборудования подвесного мотора

Водометный движитель катера «Гранд»

Усовершенствование крепления маховика подвесного мотора

Ремонт прокладки головки двигателей

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории