Микронеровности представляют собой риски (гребешки), высота и частота которых определяется качеством конечных операций обработки рабочих поверхностей (шлифование, хонингование, суперфиниширование). Макронеровности — это отклонения геометрической формы от заданной при изготовлении (овальность, конусность, неплоскостность, изгиб) или вследствие деформации деталей под воздействием сил, возникающих при сборке узлов и установке их на двигатель.

У необкатанных двигателей трущиеся поверхности деталей с микро- и макронеровностями соприкасаются друг с другом по выступающим участкам, площадь которых меньше расчетной площади деталей, воспринимающей нагрузку.

Важным условием повышения износостойкости поверхностей трения является правильный выбор скоростного, нагрузочного и температурного режимов обкатки, когда приработка происходит особенно интенсивно. Для подготовки двигателей к работе с полной расчетной нагрузкой без опасности схватывания и заедания, образования задиров, вырывов, наволакивания материала и других дефектов рабочих поверхностей обкатка производится сперва на холостом ходу, а затем под постепенно увеличивающейся нагрузкой. Горячей обкатке (на топливе), как правило, предшествует холодная — электродвигателем обкаточного стенда.

Продолжительность процесса обкатки зависит от качества изготовления деталей и сборки; она может достигать 10% общего времени, затрачиваемого на производство двигателей. Продолжительность обкатки двухтактных двигателей определяется в основном временем приработки сопряжения "поршневое кольцо — рабочая поверхность цилиндра".

Обкатка ПМ выполняется в два этапа. Продолжительность заводской обкатки (I этап) определяется временем, необходимым для такой приработки трущихся деталей, чтобы двигатель можно было кратковременно испытать на полную мощность и топливную экономичность без опасения каких-либо повреждений. Иногда ограничиваются только временем, необходимым для проверки работы мотора.

Окончательная обкатка переносится на начальный период эксплуатации (II этап). Для полной приработки в условиях эксплуатации требуется довольно продолжительное время, у ряда ПМ оно достигает 30 ч. Для ПМ, которые за навигацию нарабатывают в среднем по 30—35 ч, столь длительная обкатка нецелесообразна не только по экономическим соображениям, ной сточки зрения охраны окружающей среды, так как в процессе обкатки вместе с отработавшими газами выбрасываются и вредные вещества.

На период эксплуатационной обкатки заводы изготовители устанавливают содержание масла в топливной смеси в 2—2,5 раза большее, чем во время нормальной эксплуатации, т. е. на 10 л бензина приходится 1 л масла. И это несмотря на то, что избыточное содержание масла в смеси затрудняет запуск двигателя вследствие забрасывания электродов свечей, вызывает перебои в работе из-за скопления масла в каналах и жиклерах карбюратора, приводит к интенсивному нагарообразованию, увеличению токсичности отработавших газов и т д.

Бывает, что в период эксплуатационной обкатки выявляются дефекты сборки или некачественное изготовление отдельных деталей. В таких случаях приходится обращаться в гарантийную мастерскую завода, терять время на переписку и пересылку, искать запчасти на стороне.

Почему же нельзя завершать обкатку подвесных моторов на заводе, исключив ее из эксплуатации? Думаю, что такое решение было бы наиболее целесообразно, так как оно позволяет значительно снизить вредное воздействие ПМ на водную среду. Ведь наибольшее число нареканий противников моторов приходится на обкаточный период, когда содержание несгоревших углеводородов в отработавших газах велико из-за большого содержания масла в горючей смеси.

В заводских условиях продолжительность обкатки можно значительно сократить путем применения обкаточных присадок к топливу, что нельзя сделать в процессе эксплуатации.

В качестве обкаточных присадок к топливу применяют органические соединения некоторых элементов (алюминий, хром и др ), которые полностью растворяются в топливе, беспрепятственно проходят через фильтры, не влияют на износ топливной аппаратуры и других деталей, не нуждающихся в ускоренной приработке. Например, отечественная обкаточная присадка к топливу АЛП-2 представляет собой полиалюмооксан, растворенный в моторном масле в соотношении 1:3. Присадка добавляется к топливу в небольшом количестве (всего несколько процентов) При сгорании топлива она превращается в твердые окислы алюминия, выпадающие в виде мельчайших частиц (2—3 мк). Они смешиваются с маслом и образуют пасту, действующую как тонкое притирочное средство между поршневыми кольцами и рабочей поверхностью цилиндра. В картер двигателя этот абразив проникает в ничтожных количествах и поэтому не вызывает ускоренного износа шеек и подшипников коленчатого вала.

Испытания в условиях цеха показали, что после двухчасовой обкатки двигателя на топливе с присадкой АЛП-2 качество приработки гильзы цилиндра и верхнего хромированного поршневого кольца остается таким же, как после 60-часовой обкатки на топливе без присадки, а износ этих деталей уменьшается на 20%.

Интенсивность выброса вредных веществ определяется режимом работы двигателя.

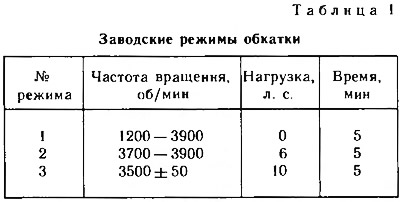

Принятые на отечественных заводах программы горячей обкатки двигателей представляют собой набор установившихся режимов работы, которые проводятся в определенной последовательности. Их отличительной особенностью является постепенное, ступенчатое повышение сначала увеличивается до номинальной частота вращения коленчатого вала на режиме холостого хода, а затем нагрузка двигателя.

Результаты исследований показали, что при использовании обкаточной присадки к топливу продолжительность приработки в значительной степени зависит от количества двойных ходов поршня. Это позволяет разрабатывать малотоксичные программы обкатки даже без нагрузки. В частности, такая программа обкатки была разработана для одноцилиндрового двухтактного бензинового двигателя с кривошипнокамерной продувкой, данные его приведены ниже.

Двигатель имеет водяное охлаждение, зажигание от магнето, электростартерную и ручную системы запуска. Серийные двигатели проходили ускоренную обкатку при полностью открытой воздушной заслонке карбюратора на бензине А 72 с добавкой присадки АЛП-2 в соотношении 15:1 (по объему) по программе, приведенной в табл. 1.

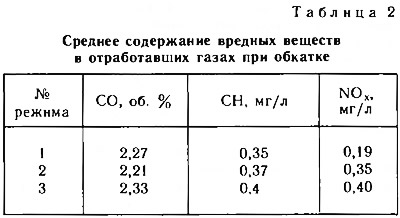

Однако при установлении ускоренной программы обкатки задача ее оптимизации в экологическом отношении не ставилась. Поэтому для определения количества вредных выбросов на режимах обкатки был проведен химический анализ отработавших газов на следующие основные компоненты: окись углерода (СО), окислы азота (NOx) и суммарные углеводороды (СН) Чтобы получить достоверные результаты, были проанализированы отработавшие газы у восьми двигателей. В табл. 2 приведены средние концентрации вредных веществ в отработавших газах на указанных режимах обкатки. Из таблицы видно, что с увеличением нагрузки содержание СО изменяется незначительно, а содержание NOx и СН заметно возрастает.

Расчет и анализ удельных выбросов показал, что для их уменьшения целесообразно производить обкатку на тех же скоростных режимах, но без нагрузки.

Для проверки качества приработки была проведена опытная обкатка по малотоксичной программе сначала одного двигателя, а затем промышленной партии.

После обкатки у каждого двигателя проверялось состояние наружных поверхностей поршней и поршневых колец, зеркала цилиндра, подвижного сопряжения шатуна с поршневым пальцем, надежность сопряжения шатуна с коленчатым валом по торцу щек, состояние фиксации поршневого пальца стопорным кольцом. Затем двигатели подвергались контрольно-сдаточным испытаниям, включавшим:

- два пуска электростартером и два пуска при помощи ручного пускового механизма (время запуска электростартером не должно было превышать 5 с, ручной пуск должен был производиться с двух-пяти попыток);

- проверка минимальной и максимальной частот вращения осуществлялась в течение 2 мин;

- работа при номинальной мощности выполнялась в течение 2 мин.

Испытания показали, что двигатели, прошедшие опытно-промышленную обкатку без нагрузки по предложенной малотоксичной программе, имели нормальный температурный режим и развивали номинальную мощность. Их удельный расход топлива соответствовал техническим условиям на заводскую обкатку. Посторонних стуков и шумов при работе двигателей не наблюдалось.

Прилегание поршневых колец к рабочей поверхности цилиндров было такое же, как после обкатки с нагрузкой. Разницу в массе поршневых колец не удалось обнаружить. Проведенные ресурсные испытания показали, что по сравнению с обкаткой по ускоренной программе качество приработки не ухудшилось в результате перехода на малотоксичную программу обкатки без изменения продолжительности работы на каждом скоростном режиме.

По сравнению с обкаткой по заводской программе, при обкатке по малотоксичной программе количество выбросов вредных веществ с отработавшими газами уменьшилось: NOx — на 40%, СН — на 17%; процент выбросов СО не изменился.

Кроме уменьшения вредных выбросов, внедрение малотоксичной программы обкатки позволяет отказаться от нагрузочного устройства. Это облегчает задачу автоматизации процесса обкатки, а также может значительно упростить стенды.

Разумеется, малотоксичные программы об катки нельзя просто так переносить с этого двигателя на ПМ, выпускаемые разными предприятиями Требуется индивидуальный подход к выбору оптимальных в экологическом аспекте программ и режимов обкатки, обеспечивающих необходимое повышение износостойкости, деталей двигателей и приводов гребных винтов.

Однако совершенно очевидно, что исключение 11 этапа обкатки из начального периода эксплуатации не только практически возможно, но и дает социально экономический эффект.

Осуществление ускоренной полной заводской обкатки на малотоксичных режимах позволяет снизить загрязнение водной среды в начальный период эксплуатации ПМ и уменьшить количество вредных выбросов с отработавшими газами в атмосферу. Это позволяет также облегчить задачи автоматизации процесса обкатки и улучшить условия труда персонала испытательных станций, повысить надежность ПМ в эксплуатации, значительно упростить их обслуживание, сэкономить бензин и моторное масло.