На двигателях подвесных моторов разъемное соединение маховика с коленчатым валом осуществляется при помощи конической посадки с натягом и сегментной шпонки.

Из-за неизбежных погрешностей в обработке конических посадочных поверхностей прилегание маховика и коленчатого вала оказывается далеко не идеальным. В некоторых местах контактное напряжение может отсутствовать, в других — быть чрезмерно большим, что ведет к самопривариванию деталей, после чего снять маховик при помощи штатного съемника, как правило, не удается. При использовании специального усиленного съемника демонтировать маховик все-таки можно, но при этом повреждаются сопрягаемые конические поверхности — на них появляются раковины и выступы. Повторное соединение маховика и коленчатого вала с поврежденными коническими поверхностями получается малонадежным, если даже выступы были тщательно зачищены напильником или наждаком.

При работе двигателя в коническом соединении вначале появляется небольшой люфт, который по мере смятия шпонки увеличивается. Посадочные поверхности «обрабатывают» одна другую, выделяя металлический порошок, окалину и т. п. (их легко обнаружить на магнитах маховика); диаметры конусов изменяются, в результате поверхности могут стать полностью непригодными для последующей прессовой посадки. Это явление сопровождается увеличением постороннего стука в двигателе из-за нарушения режима зажигания.

При таких повреждениях вала и маховика во всех мастерских дается однозначная рекомендация — вал и маховик заменить. А ведь это сравнительно дорогостоящий капитальный ремонт двигателя, связанный с необходимостью приобретения дефицитного коленчатого вала.

На своем моторе «Вихрь» мне удалось обойтись без замены деталей. Я продолжаю эксплуатировать маховик и коленчатый вал с дефектными посадочными поверхностями, применив — для увеличения надежности соединения — прокладку из тонкой стальной фольги.

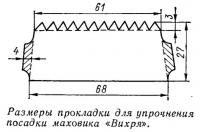

Толщина фольги (0,02—0,06 мм) подбирается в зависимости от износа конических поверхностей. Из фольги вырезается прокладка. Заштрихованные на приводимом эскизе выступы отгибаются под прямым углом, заправляются в шпоночный паз и фиксируются шпонкой. Зубцы отгибаются под прямым углом, покрываются клеем БФ-2 и прижимаются при помощи плоской шайбы и гайки крепления маховика к торцу конической части вала. Фольга на валу туго обматывается тесьмой или лентой и выдерживается в таком состоянии до суток. После полного схватывания клея гайка и плоская шайба снимаются, на коленчатый вал монтируется маховик. При этом затягивание конусного соединения гайкой производится также с использованием плоской шайбы, так как пружинная может деформироваться. Для того чтобы фольга приняла форму рельефа конических поверхностей, затяжка маховика сопровождается легким постукиванием молотка через мягкую прокладку (дерево; алюминий и т. п.) по верхней центральной части маховика. Правильность выбора толщины фольги проверяется по расстоянию от нижней кромки маховика до рычага опережения зажигания магнето: оно должно быть равным 5—8 мм.

Когда посадка маховика становится плотной, гайка маховика отворачивается, а плоская шайба заменяется на пружинную.

После 10—15 ч эксплуатации мотора следует проконтролировать плотность посадки и при необходимости подтянуть гайку.

С прокладками из фольги я уже два сезона эксплуатирую свой «Вихрь» (выпуска 1968 г.) с поврежденными коническими поверхностями.

Опыт использования прокладки в разрушенном коническом соединении навел на мысль использовать ее также и на новых моторах. Это было испытано на нескольких моторах «Вихрь-М». Надежность конического соединения не уменьшилась, а возможность его повреждения была полностью исключена.

- Главная

- Моторы

- Тюнинг моторов

- 1979 год

- Усовершенствование крепления маховика подвесного мотора

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Усовершенствование подвесного мотора «Прибой»

Крепление подвесного мотора внутри яхты

Усовершенствования и переделки подвесного мотора «Салют»

Полезное усовершенствование мотора «Москва»

Усовершенствование конструкции мотора «Салют»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Усовершенствование запуска мотора «Ветерок»

Усовершенствование зажигания мотора «Ветерок»

Доработка и усовершенствование мотора «Вихрь»

Усовершенствование капота мотора «Привет-22»

Стартер-генератор для подвесного мотора Москва

Регулировка гоночного подвесного мотора

Из опыта эксплуатации подвесного мотора «Вихрь»

Система освещения от подвесного мотора

Крепление подвесного мотора внутри яхты

Усовершенствования и переделки подвесного мотора «Салют»

Полезное усовершенствование мотора «Москва»

Усовершенствование конструкции мотора «Салют»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Усовершенствование запуска мотора «Ветерок»

Усовершенствование зажигания мотора «Ветерок»

Доработка и усовершенствование мотора «Вихрь»

Усовершенствование капота мотора «Привет-22»

Стартер-генератор для подвесного мотора Москва

Регулировка гоночного подвесного мотора

Из опыта эксплуатации подвесного мотора «Вихрь»

Система освещения от подвесного мотора

Усовершенствование крепления маховика подвесного мотора

Год: 1979. Номер журнала «Катера и Яхты»: 80 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Два самодельных подвесных лодочных электромотора

Иностранные двигатели для парусных яхт

Три варианта тахометра для лодочного подвесного мотора

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Водометные установки с лопаточным поджатием

Трехцилиндровый подвесной мотор из «Вихря»

Лодочный подвесной мотор «Привет»

Модернизация корпуса реверс-редуктора «Вихря»

Усовершенствование капота мотора «Привет-22»

Отечественные подвесные моторы совершенствуются

Встроенный спидометр на подвесном моторе

Электронная система зажигания МБЭ-1 на базе магнето МЛ-10-2с

Зарубежные подвесные моторы 1979 года

Улучшение влагозащищенности электрооборудования подвесного мотора

Водометный движитель катера «Гранд»

Иностранные двигатели для парусных яхт

Три варианта тахометра для лодочного подвесного мотора

Зарубежные подвесные лодочные моторы «Карнити» и «Сельва»

Водометные установки с лопаточным поджатием

Трехцилиндровый подвесной мотор из «Вихря»

Лодочный подвесной мотор «Привет»

Модернизация корпуса реверс-редуктора «Вихря»

Усовершенствование капота мотора «Привет-22»

Отечественные подвесные моторы совершенствуются

Встроенный спидометр на подвесном моторе

Электронная система зажигания МБЭ-1 на базе магнето МЛ-10-2с

Зарубежные подвесные моторы 1979 года

Улучшение влагозащищенности электрооборудования подвесного мотора

Водометный движитель катера «Гранд»

ТЕКУЩАЯ СТАТЬЯ

Усовершенствование крепления маховика подвесного мотора

СЛЕДУЮЩИЕ СТАТЬИ

Ремонт прокладки головки двигателей

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Гидродинамические испытания подвесного мотора «Прибой»

Четырехцилиндровый двигатель на базе мотора «Вихрь-М»

Сборочный чертеж одноступенчатого варианта водомета катера «Аист»

Бесконтактная ЭСЗ для четырехцилиндрового «Вихря»

Дистанционное управление газом-реверсом с одной рукояткой

Стационарная установка из мотора «Ветерок-8Э»

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Гидродинамические испытания подвесного мотора «Прибой»

Четырехцилиндровый двигатель на базе мотора «Вихрь-М»

Сборочный чертеж одноступенчатого варианта водомета катера «Аист»

Бесконтактная ЭСЗ для четырехцилиндрового «Вихря»

Дистанционное управление газом-реверсом с одной рукояткой

Стационарная установка из мотора «Ветерок-8Э»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории