Стеклоцемент

Стеклоцемент представляет собой слоистый анизотропный конструкционный материал, в котором связующим является цемент, а упрочняющим наполнителем— высокопрочное стеклянное волокно бесщелочного состава, дисперсно распределенное по сечению материала. По структуре стеклоцемент подобен современным конструкционным стеклопластикам.

Стеклянное волокно может быть использовано в виде стеклосеток, стеклонитей, стеклотканей, стекломатов и т. п. Самым дешевым стекловолокнистым материалом, который можно применить для изготовления стеклоцемента, являются срезы однонаправленного стекловолокна. На их основе получается наиболее прочный и дешевый стеклоцемент.

Для укладки на форму изделия срезы (длина около 500 мм) растягиваются перпендикулярно длине в сетку с ячейками размером 3—5 мм (рис. 1).

В качестве связующего используют глиноземистые цементы марок 400, 500 и 600, а именно: глиноземистый, гипсоглиноземистый расширяющийся и водонепроницаемый расширяющийся (ВРЦ). Цемент должен быть без крупинок и комьев. Последний из указанных цементов — ВРЦ — следует применять только там, где необходимо создание материала повышенной плотности, например, в местах заделки металлических деталей— швертколодца, болтов фальшкиля, болтов крепления фундамента двигателя и т. п. Для изготовления всего корпуса ВРЦ неудобен из-за чрезмерно быстрого схватывания, сильно затрудняющего производство работ. Для замедления схватывания этого вида цемента в воде, предназначенной для затворения цементного клея, растворяют 0,3—0,5% (от веса цемента) пластификатора — сульфитно-спиртовой барды.

Процесс изготовления стеклоцемента заключается в послойной укладке стекловолокнистых материалов на форму изделия с последующим цементированием каждого слоя цементным клеем (соотношение по весу — вода : цемент = 1 : 2) либо полимерцементным клеем (имеющим состав по весу: латекса ДВХБ-70 — 34%; цемента — 56%; стабилизатора — 10%). Стабилизатор состоит из 85% воды, 1% кальцинированной соды и 14% кислотного казеина. Казеин и соду растворяют в воде при температуре 70—80° С. После охлаждения стабилизатор готов к употреблению. В дозах, указанных выше, его смешивают с латексом, хорошо перемешивая смесь в течение 2—3 мин.; в полученную смесь небольшими порциями, непрерывно перемешивая, добавляют отмеренную дозу цемента.

Для затворения глиноземистых цементов можно применять обычную питьевую, речную или озерную воду при условии, что она не содержит кислот, щелочей, масел и других вредных примесей. Промышленные, болотные и морские воды для затворения и поливки твердеющего цемента, как правило, не допускаются.

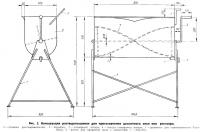

Приготовление цементного и полимерцемент-ного клея можно вести вручную, но лучше для этой цели использовать небольшую растворомешалку (рис. 2) емкостью 30—50 л, которую несложно изготовить в условиях небольшой механической мастерской. Использование растворомешалки значительно повышает качество цементного клея и в несколько раз сокращает время на его приготовление. Цементный и, особенно, полимерцементный клей следует приготовлять небольшими порциями из расчета на 20—25 мин. работы, так как он быстро густеет, а это затрудняет работу и снижает качество стеклоцемента.

Тщательно перемешанный цементный или полимерцементный клей наносят на каждый слой стекловолокна кистью или пневмонабрызгивателем с последующим уплотнением каждого слоя торцом кисти или щетки. Щетки для этой цели следует употреблять жесткие (например, капроновые щетки-сметки или волосяные щетки с короткой жесткой щетиной).

Визуально контролировать количество цементного связующего можно следующим образом: все волокна должны быть покрыты клеем, но в то же время должны рельефно проступать сквозь него.

Толщина одного слоя стеклоцемента, в зависимости от типа стекловолокнистого материала, обычно составляет 0,5—1,2 мм. Требуемая толщина изделия достигается укладкой соответствующего количества слоев стеклоцемента. Если укладку всех слоев стеклоцемента за один прием выполнить нельзя, то уложенные слои, следует укрыть мокрой ветошью и следить, чтобы она не высыхала, пока не возобновятся работы. Перед укладкой следующих слоев поверхность изделия необходимо хорошо увлажнить и покрыть тонким слоем цементного клея.

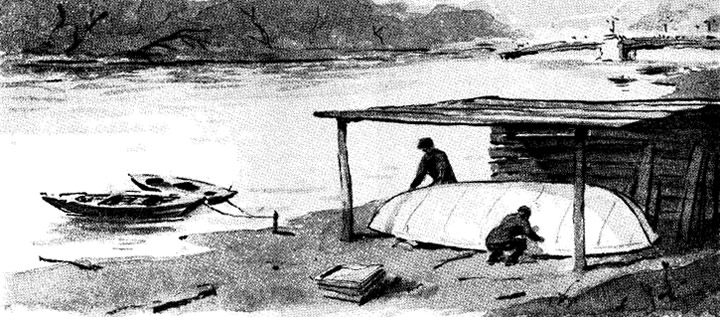

Уложив все слои стеклоцемента, изделие укрывают мокрой ветошью и в таких условиях выдерживают до снятия с формы в течение 2—3 суток, после чего приступают к следующим работам — установке переборок, палубы и т. д. Более длительная выдержка стеклоцемента во влажных условиях (10—15 суток) благоприятно скажется на его прочностных показателях. Еще лучше поместить изделие после снятия с формы на 7—10 суток в воду. Если изделие выдерживали во влажной среде, его необходимо просушить в естественных условиях в течение 2—3 суток до начала отделочных работ.

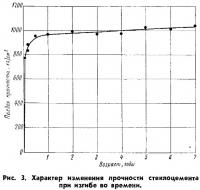

К увлажнению изделий необходимо отнестись i особенно внимательно, так как если в процессе затвердевания цемент высыхает — обезвоживается,— реакция затвердевания останавливается и он не набирает прочности. Высыхание стеклоцементной конструкции с поверхности ведет к постепенному высыханию и внутреннего объема. Вследствие этого из цемента уходит вода, которая необходима для нормального течения реакции. Интенсивное увлажнение конструкции (особенно в первые дни затвердевания) обеспечивает нормальный ход реакции и быстрое нарастание прочности. Характер изменения прочности стеклоцемента при изгибе в зависимости от возраста при влажных условиях твердения показан на рис. 3. Наиболее интенсивно прочность растет в первые 7—10 суток; затем скорость роста прочности постепенно замедляется и после годичного возраста увеличение прочности незначительно.

Глиноземистый цемент лучше всего твердеет при температуре +15° С. При повышении температуры более +25° С прочность глиноземистого цемента несколько снижается. Для гипсоглиноземистого расширяющегося цемента и ВРЦ не страшно повышение температуры до +80° С; при этом скорость нарастания прочности увеличивается. При понижении температуры ниже +15° С затвердевание глиноземистых цементов замедляется, а при отрицательной температуре—полностью прекращается (после оттаивания — продолжается).

Если работы производятся зимой, необходимо следить, чтобы свежеуложенный стеклоцемент не замерз в течение первых 12 час. после укладки последнего слоя; в дальнейшем его необходимо увлажнять и следить, чтобы материал периодически оттаивал. При этом время затвердевания увеличится в несколько раз, но прочность материала не пострадает.

В зависимости от типа стекловолокнистого наполнителя и состава цементного клея стеклоцемент делится на 6 видов.

Стеклоцемент КБ-1 состоит из однонаправленного стекловолокна в виде срезов или крученых стеклонитей и водоцементного клея. Стекловолокно ориентируется в одном или нескольких направлениях. Этот вид стеклоцемента пригоден для изготовления всех элементов судна.

Стеклоцемент текстолитовый КБ-1т состоит из стеклоткани или тканой стеклосетки и водонепроницаемого клея. Пригоден для изготовления всех элементов судна.

Стеклоцемент композитный КБ-1к состоит из двух слоев стеклоткани или тканой стеклосетки, между которыми укладываются срезы однонаправленного стекловолокна или крученые стеклонити, ориентированные в одном или нескольких направлениях. Связующее — водоцементный клей. Пригоден для всех элементов судна.

Стеклоцемент полимерный КБ-2 состоит из однонаправленного стекловолокна в виде срезов или крученых стеклонитей и полимерце-ментного клея. Стекловолокно ориентируется в одном или нескольких направлениях. Стеклоцемент КБ-2 пригоден для изготовления тех частей судна, которые обычно в воде не находятся (палуба, надстройка, переборки, сиденья и пр.), а также небольших легких шлюпок, тузиков, скутеров, которые находятся в воде не постоянно. Ограниченная область применения этого вида стеклоцемента объясняется тем, что при длительном пребывании в воде его прочность может снизиться на 20—25% вследствие размягчения латексной составляющей (после высыхания его прочность восстанавливается). Интересно для сравнения отметить, что прочность древесины при намокании снижается в 2,5—3 раза.

Стеклоцемент полимерный текстолитовый КБ-2т состоит из стеклоткани или тканой стеклосетки и полимерцементного клея. Область применения — та же, что и для КБ-2.

Стеклоцемент полимерный композитный КБ-2к состоит из двух слоев стеклоткани или тканой стеклосетки, между которыми укладываются срезы однонаправленного стекловолокна или крученые стеклонити, ориентированные в одном или нескольких направлениях. Связующее — полимерцементный клей. Область применения — та же, что и КБ-2.

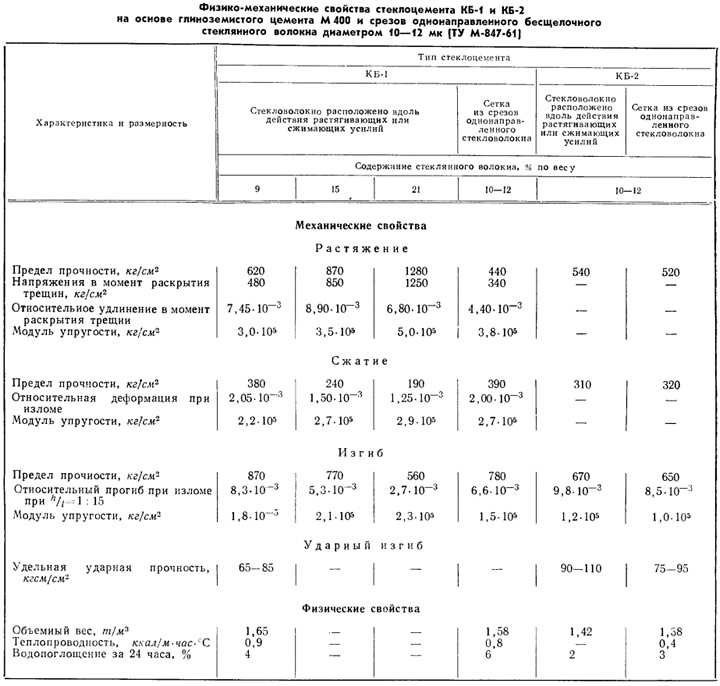

Таблица 1

Как конструкционный материал стеклоцемент обладает высокой прочностью и упругостью. На стеклоцементную пластинку толщиной 8—9 мм и длиной более полуметра может стать человек и подпрыгивать на ней, как на рессоре (рис. 4). После снятия нагрузки прогиб полностью исчезает. Механические свойства стеклоцемента зависят от ряда факторов: типа и количества стекловолокнистой арматуры, марки цемента, возраста и т. п. Основные физико-механические характеристики стеклоцемента приведены в табл. 1 и 2.

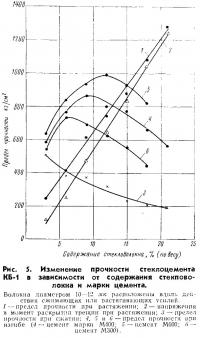

Процентное содержание стеклянного волокна (по весу) определяет механические свойства стеклоцемента. Увеличение содержания волокна ведет к увеличению прочности при растяжении и уменьшению при сжатии; при изгибе стеклоцемент обладает максимальной прочностью при определенном оптимальном содержании стекловолокна. Например, в случае использования цемента марки 400 и однонаправленного стекловолокна оптимальное количество волокна 9—10%, а при использовании стеклотканей 30—40% (рис. 5). При использовании цемента марки 600 приведенные характеристики .прочности возрастают в среднем на 20—30%, .а именно: при растяжении — свыше 1300 кг/см2 (содержание волокна около 20%); при изгибе — до 1100—1200 кг/см2 (содержание волокна 16—18%); при сжатии — до 600—700 кг/см2 (содержание волокна до 10%).

Стеклоцемент обладает высокой трещиностой-костью. Напряжения, вызывающие образование микротрещин при растяжении, достигают 80—90% предела прочности при растяжении, а относительное удлинение, соответствующее этим напряжениям, достигает 0,9%.

Благодаря послойному цементированию и тщательному приторцовыванию каждого слоя в стек-лоцементе нет раковин и сквозных пор, что обеспечивает его высокую водонепроницаемость. Стеклоцемент КБ-1 толщиной 5—6 мм выдерживает давление до 14—16 атм. Испытания в течение 48 час. стеклоцемента КБ-1т и КБ-1 к на основе различных стекловолокнистых материалов показали их полную водонепроницаемость при давлении 5 атм. Стеклоцемент обладает также высокой устойчивостью к действию агрессивных вод (в частности морской), не горит, не гниет и не поражается микроорганизмами.

Особый интерес представляет способность стеклоцемента повышать прочность в результате многократного замораживания и оттаивания. В результате 50—60 циклов замораживания и оттаивания насыщенного водой стеклоцемента (испытания на морозостойкость) его прочность возрастает примерно на 20—30% и остается постоянной при испытаниях до 200 циклов.

Стеклоцемент легко поддается механической обработке: сверлится, пилится, рубится, хорошо обрабатывается на металлорежущих станках. При изготовлении стеклоцемента на глянцевой поверхности он приобретает красивую фактуру с зеркальным блеском и прожилками волокон.

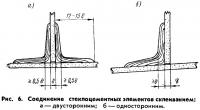

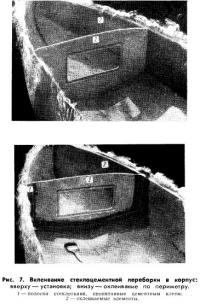

Соединение стеклоцементных элементов можно производить болтами, шурупами и заклепками, однако наиболее рационально применять склеивание путем укладки по шву нескольких слоев стеклянного волокна или полосок стеклоткани с поочередным цементированием каждого слоя водоцементным или полимерцементным клеем (рис. 6, 7). Каждый последующий слой стеклоцемента должен быть шире предыдущего на 25—30 мм. Толщина образующейся при этом стеклоцементной «накладки» должна быть не меньше толщины соединяемых элементов. Подобное соединение обладает высокой прочностью и водонепроницаемостью. Для получения высококачественного соединения необходимо строго соблюдать описанные выше условия укладки слоев стеклоцемента на затвердевший стеклоцемент.

Армоцемент

Армоцемент представляет собой конструкционный анизотропный материал, состоящий из нескольких слоев стальных тканных сеток, замоно-личенных цементно-песчаным раствором. Можно использовать арматурные сетки с размером ячейки от 3,2 до 10 мм и диаметром проволоки от 0,46 до 1,0 мм (ГОСТ 3826—47). Перед бетонированием сетки должны быть очищены от масла и ржавчины.

Цементно-песчаный раствор приготовляется из чистого песка (без глинистых или органических примесей) и цемента и имеет состав цемент: песок=1 : (1÷1,4) с водоцементным отношением вода : цемент = 4 : 10. Для приготовления раствора обычно используют портландцементы марки 400 и выше. Для морской воды применяют сульфатостойкий портландцемент, однако практика показала, что плотный водонепроницаемый бетон на основе обычного портландцемента также способен неограниченно долго находиться в морской воде без снижения прочности.

Затворять раствор можно обычной питьевой, речной или озерной водой, не содержащей кислот, щелочей, масел и других вредных примесей. Недопустимо применение промышленной или болотной воды. Возможно также применение морской воды, однако в этом случае на поверхности изделия могут появиться солевые пятна, портящие внешний вид судна.

Приготовление раствора лучше всего производить в растворомешалке емкостью 30—50 л. Если же раствор готовится вручную, то сначала приготовляют сухую смесь цемента и песка, в которую затем небольшими порциями добавляют необходимое количество воды. Раствор должен быть тщательно перемешан, так как от его качества зависит прочность армоцемента.

Изготовление армоцемента разделяется на две основные операции: армирование и бетонирование.

Процесс армирования заключается в укладке стальных тканых сеток на опалубку (если работы ведутся с применением опалубки) и связывании сеток в общий арматурный пакет. Если опалубка не применяется, то сетку крепят к стальному каркасу будущей конструкции (набору судна) вязальной проволокой. Все слои сетки связываются вместе также вязальной проволокой.

Процесс бетонирования заключается в нанесении цементного раствора на связанные слои сеток, уплотнении раствора и заглаживании поверхности. Все работы ведутся при помощи кельмы. Уплотнение раствора — продавливание его кельмой через пакет сеток — необходимо вести до тех пор, пока он не выступит с противоположной стороны. Если работа ведется без опалубки, то выступающий с противоположной стороны раствор необходимо немедленно заглаживать, так как исправить поверхность после того, как раствор затвердеет, будет очень трудно. Сетки не должны «вылезать» из раствора. Над верхним слоем сетки (изнутри и снаружи судна) должен быть создан защитный слой из цементного раствора толщиной 2,3—3,0 мм. Поверхность конструкций следует «зажелезнить», что значительно повышает качество поверхности, придавая ей твердость, плотность и чистоту. Процесс же-леэнения заключается в том, что через 3—4 часа после окончания бетонирования поверхность конструкции посыпают сухим цементом, который тщательно приглаживается и втирается в поверхность гладкой стальной затиркой или кельмой.

После окончания бетонирования и желеэнения армоцемент должен быть укрыт мокрой ветошью и выдержан во влажных условиях в течение 28 суток. Освободить конструкцию от опалубки можно через 7 суток, однако остальные 21 сутки она должна твердеть во влажных условиях. При температуре ниже + 15° С скорость нарастания прочности замедляется, а при температуре ниже + 5° С затвердевание прекращается. Наиболее благоприятный интервал от + 15° С до + 25° С. При прочих равных условиях, наиболее высокая водонепроницаемость армоцемента получается при +15° С.

Окрашивать армоцемент можно после того, как он в течение нескольких дней просох в естественных условиях. Для окраски можно применять либо специальные щелочестойкие краски, либо обычные краски по щелочестойкой грунтовке, например этинолевому лаку.

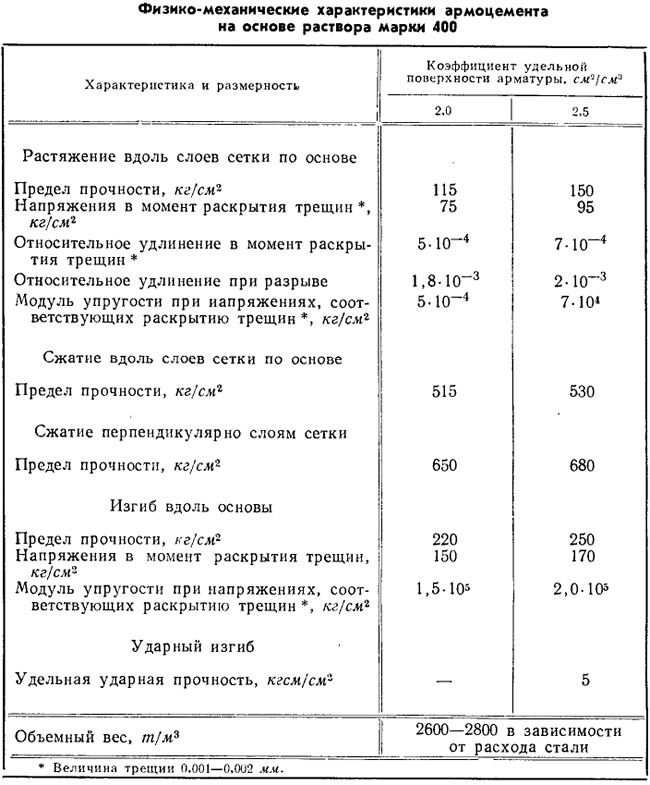

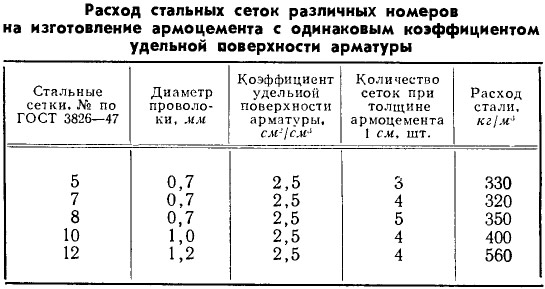

Дисперсное армирование армоцемента стальными сетками придает ему высокую упругость, прочность и трещиноустойчивость. Физико-механические свойства армоцемента (табл. 3) зависят прежде всего от количества стальных сеток, расходуемых на 1 м3 материала. Для получения высококачественного армоцемента необходимо, чтобы расход сетки на 1 м3 материала составлял не менее 300 кг, а коэффициент удельной поверхности арматуры (поверхность всех проволок сеток в 1 см3 армоцемента) был не менее 2,5 см2/см3 (рис. 8). В табл. 4 приведены данные по расходу стальных сеток различных номеров для получения армоцемента с коэффициентом удельной поверхности арматуры, равным 2,5 см2/см3.

Таблица 3

Таблица 4

Приведенные данные о механических свойствах стеклоцемента и армоцемента характеризуют их как весьма эффективные судостроительные материалы. При этом стеклоцемент значительно превосходит армоцемент по прочности, трещиностой-кооти и упругим свойствам, обладая, к тому же, в два раза меньшим объемным весом.

Значительная прочность и водонепроницаемость стеклоцемента и армоцемента позволяют делать из них обшивку очень малой толщины. Толщина обшивки стеклоцементных туристских и спортивных судов составляет 3—10 мм, армоцементных 8—15 мм.