В металлическом судостроении при изготовлении тонколистовых конструкций склеивание позволяет отказаться от сварки, пайки и клепки. Это обеспечивает улучшение внешнего вида и получение более гладких поверхностей (так как склеивание не сопровождается короблением,— можно отказаться от дорогостоящей правки), а также увеличение срока службы корпусов.

Наиболее широко склеивание распространено в деревянном катеростроении. Корпуса быстроходных катеров, воспринимающие относительно большие нагрузки, должны обладать большой прочностью при малом весе. Добиться изготовления деревянных корпусов, отвечающих обоим требованиям, удается лишь при широком использовании клееных конструкций.

Склеивание в отечественном катеростроении стало применяться в начале 30-х годов. В этот период в авиационной промышленности начали применять водостойкие клеи, полученные на основе фенольных смол. Однако поставки таких водостойких клеев были ограничены и поэтому в катеростроении пришлось ограничиться только исследованиями соединений на казеиновых клеях. Позднее, в 1935—1936 гг., были проведены первые опыты по склеиванию элементов набора в заводских условиях, а затем приступили к изготовлению шпангоутных рамок катеров с применением казеинового клея.

В первые годы Великой Отечественной войны склеивание казеиновым клеем широко применялось на заводах при изготовлении элементов поперечного набора и деталей оборудования мелких деревянных судов и катеров. В последние военные годы и в послевоенный период судостроительная промышленность стала получать в достаточном количестве водостойкие фенольные клеи, что дало возможность полностью отказаться от применения казеиновых клеев.

В настоящее время почти на всех строящихся деревянных катерах и мелких судах используются клееные конструкции. Так, например, все основные элементы набора (киль, штевни, привальные и скуловые брусья и др.) изготовляются в виде слойчатых клееных балок. Склеивание находит широкое применение и при изготовлении рубок, деталей оборудования и устройств. В современных условиях производства на заводах, освоивших технологию склеивания, почти все деревянные детали набора или оборудования, имеющие сложную конфигурацию или большие размеры, изготовляются клееными.

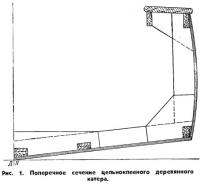

Не менее широко склеивание применяется в конструкциях судов любительской постройки. На рис. 1 показан мидель-шпангоут деревянного цельноклееного катера, имеющего набор, обшивку и настил палубы из фанеры, изготовляемой с применением фенольных клеев горячей склейки, обеспечивающих водостойкость.

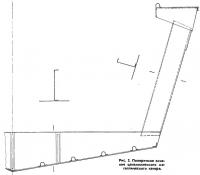

Попытки применить склеивание при изготовлении металлических судовых конструкций относятся к последним годам. Прежде всего склеивание было использовано для постановки накладных планок на переборках основного корпуса и надстроек, а также для бесфланцевого соединения труб. В 1960 г. на Выставке достижений народного хозяйства демонстрировался катер типа «Ленинград», имеющий главные размерения LхВхНхТ=9,0x3,0x1,10x0,60 м. Обшивка катера присоединена к набору эпоксидным клеем без использования сварки и клепки. В 1960 и 1963 гг. в Ленинградском институте водного транспорта были разработаны дипломные проекты цельноклееных катеров; на рис. 2 приведено поперечное сечение одного из этих катеров.

Основы склеивания. Требования, предъявляемые к клеям и клеевым соединениям

Клеющая способность вещества обусловлена:

1) адгезией — прочностью сцепления (прилипания) клея со склеиваемыми материалами. Обычно считают, что существует адгезия первого рода, определяемая проникновением клея в макро- и микропоры склеиваемых материалов, и адгезия второго рода, определяемая как прилипание клея к склеиваемым поверхностям в результате физико-химических процессов;

2) когезией — прочностью вещества самого клея;

3) аутогезией — прочностью сцепления поверхностей двух материалов между собою без применения клея или прочностью взаимосцепления клеевых пленок.

Процесс адгезии очень сложен и различными исследователями объясняется по-разному. Процесс склеивания древесины чаще всего объясняют проникновением частиц клея в поры и капилляры склеиваемых материалов. Раствор клея, нанесенный на поверхность деревянной детали, проникает внутрь материала по капиллярам. Считают, что клей как бы образует мост между двумя склеиваемыми деревянными деталями и этот мост закрепляется и переплетается с древесиной при помощи капилляров.

Согласно этой теории прочность склеивания зависит от сил прилипания клея к поверхности капилляров и от сцепления частиц клея между собой за счет сил когезии.

Следовательно, прочность клеевого соединения деревянных деталей обусловлена глубиной проникновения клея в капилляры, адгезией его к стенкам капилляров и когезией самого вещества клея.

На прочность клеевого соединения существенное влияние оказывают следующие факторы.

1. Вязкость клея обусловливает способность клея проникать в поры склеиваемых материалов; это проникновение должно происходить по возможности на большую глубину. Для понижения вязкости некоторые клеи целесообразно подогревать или растворять сильнее, после чего, в соответствии с законом поверхностного натяжения, клей лучше проникает в поры материала. Для обеспечения максимальной прочности склеивания вязкость клея должна находиться в определенных пределах, поскольку при чрезмерном понижении вязкости склеивание будет «голодным», малопрочным.

2. Тщательность подгонки соприкасающихся поверхностей склеиваемых деталей имеет очень большое значение. Соприкосновение поверхностей должно происходить по всей их площади.

3. Тщательность обработки склеиваемых поверхностей должна соответствовать материалу склеиваемых деталей. Поверхности деревянных деталей должны быть гладкими, например тщательно строганными на хорошо отрегулированных станках; для металлов целесообразно применение такой обработки, при которой увеличивается площадь склеивания, например обработка в пескоструйном аппарате, при которой достигается примерно двадцатикратное увеличение площади склеивания.

Необходимо учитывать, что грубая обработка склеиваемых поверхностей увеличивает среднюю толщину клеевого слоя и затрудняет удаление пузырьков воздуха из клея, что приводит к понижению прочности клея, а следовательно, и клеевого соединения в целом.

4. Чистота склеиваемых поверхностей является обязательным условием. Замасливание или загрязнение поверхностей приводит к понижению адгезии.

5. Когезия определяет прочность вещества клея (прочность тонкой его пленки) и, следовательно, также обусловливает прочность клеевого соединения.

Для получения наибольшей прочности клеевого соединения необходимо обеспечивать меньшую толщину клеевой пленки.

Клеи, применяемые в судостроении, должны удовлетворять следующим основным требованиям:

1. Клеевая пленка должна обладать высокой адгезией к материалу соединяемых деталей.

2. Клеевая пленка должна быть:

- биологически стойкой, т. е. в ней не должны развиваться процессы гниения;

- температуростойкой, т. е. должна сохранять свою прочность при колебаниях температуры от -50 до +70° С;

- бензо-, масло- и кислотостойкой.

4. Клеевой раствор должен обладать малой огнеопасностью.

5. Технология применения клея должна быть по возможности более простой, связанной с применением лишь простейших приспособлений, устройств, прессов и т. п.

6. Клей, предназначенный для склеивания древесины, должен обеспечивать требующуюся прочность соединений при повышенной влажности древесины (около 20%) и нормальной температуре 15—20° С.

7. Клей не должен стареть.

8. Сырье для изготовления клея должно быть недефицитным.

Клеевые соединения деталей из древесины, создаваемые на основе клеев, удовлетворяющих указанным условиям, в свою очередь, должны отвечать следующим основным требованиям:

1) иметь прочность не менее прочности самой древесины;

2) быть достаточно эластичными;

3) хорошо воспринимать ударные нагрузки.

Кроме того, клеевое соединение должно быть водостойким, т. е. при воздействии влаги механические свойства клея не должны изменяться больше, чем свойства древесины.

Из большого числа различных клеев — белковых, растительных, натуральных смоляных, на основе искусственных смол, эфиров целлюлозы, каучука и т. п.— наиболее полно отвечают указанным требованиям клеи, создаваемые на основе искусственных смол.

Белковые клеи для древесины

К белковым клеям, предназначенным для склеивания древесины, относятся различные виды столярного клея (мездровый, костный, рыбный и пр.), казеиновые клеи, казеиноцементный и альбуминовый клеи (последний используется только для горячего склеивания фанеры).

Благодаря дешевизне, безвредности, простоте применения и высокой прочности склеивания (в сухом состоянии) белковые клеи можно применять при изготовлении заготовок и деталей, не подвергающихся непосредственному действию воды.

Столярный (глютиновый) клей. Столярный клей имеет обратимые свойства, т. е. при нагревании, особенно в присутствии воды или ее паров, твердый клей снова принимает желеобразное состояние. В мелком судостроении применять столярный клей не рекомендуется.

Казеиновый клей. Казеиновый клей представляет собой сухой белый порошок ровного помола с сероватым или желтоватым оттенком. Сухой казеиновый клей изготовляют, смешивая размолотый казеин с известью, фтористым натрием, медным купоросом и керосином.

Основным продуктом для изготовления этого клея является казеин, получаемый путем осаждения обезжиренного молока. Известь вводится в виде пушонки для придания клею водостойкости, однако излишек извести понижает жизнеспособность клея и увеличивает хрупкость клеевой пленки. Фтористый натрий является одним из лучших растворителей казеина, поэтому его добавляют в клей при приготовлении раствора. Медный купорос удлиняет срок рабочей жизнеспособности клея и увеличивает его водостойкость. Присутствие керосина устраняет комкование порошка клея при хранении и изготовлении раствора.

Казеиновый клей выпускается следующих марок: В-105, В-107 и ОБ (ГОСТ 3056—45), отличающихся главным образом прочностью склеивания. Различие между первыми двумя марками заключается в сортности казеина: для марки В-105 применяется казеин первого сорта, а для марки В-107—казеин первого и второго сортов поровну.

Состав казеинового клея В-105 и В-107 (вес. ч.)

| Казеин (кислотный | 70,68 |

| Фтористый натрий | 8,4В |

| Известь (пушонка) | 19,0В |

| Медный купорос | 0,35 |

| Керосин | 1,41 |

Клеевой раствор казеинового клея приготовляют путем разведения порошка в чистой питьевой воде комнатной температуры (на 1 часть порошка от 1,7 до 2,3 частей воды в зависимости от требуемой начальной вязкости). Готовый клеевой раствор должен сохранять рабочую вязкость (после начала разведения его в воде) не менее 4 часов. Для обеспечения нормальной жизнеспособности клея рекомендуется применять летом охлаждение воды и клеевого раствора до нижнего температурного предела ( + 10° С), а зимой, При низкой температуре в помещении, где приготовляется клей, в цехах (15—6° С),— подогрев воды до температуры 25° С.

Склеивание разрешается выполнять при температуре от 12 до 25° С; при этом влажность древесины должна быть не более 18—20%. Обычно применяется двухстороннее нанесение клея из расчета, что расход клея составляет 700— 1000 r/м2 (или 230—340 г сухого порошка на 1 м2). Детали или заготовки, на поверхности которых нанесен клей, выдерживают на воздухе в течение 2—5 мин., затем соединяют и после закрытой пропитки в течение 5—25 мин. запрессовывают. Удельное давление при склеивании тонких заготовок 0,5—1 кг/см2, а заготовок толщиной более 5 мм 2—4 кг/см2. Продолжительность выдержки под давлением при склеивании без специального нагрева составляет для прямолинейных деталей 6—8 час., для изогнутых 10—18 час.

Поскольку полное отверждение клея наступает только через 15 час., ручная обработка может производиться не ранее чем через 15—18 час., а механическая обработка (при склеивании без нагрева) — не ранее чем через 24 часа. При склеивании древесины с применением нагрева обработку можно начинать через 1—2 часа.

Клеящая способность казеинового клея характеризуется пределом прочности при скалывании клееных образцов дуба в сухом и вымоченном состоянии. При использовании клеев марок В-105 и В-107 этот показатель должен быть не ниже 100 кг/см2, а после вымачивания в воде комнатной температуры в течение 24 часов — не менее 70 кг/см2.

Применение казеинового клея хорошего качества может быть допущено для изготовления деталей оборудования внутренних помещений судна и судовой мебели, не подвергающихся непосредственному воздействию влаги. Склеивание им деталей судового корпуса можно допустить лишь в самом крайнем случае; при этом для надежности соединений следует применять запрессовку шурупами или гвоздями. После окончательного изготовления деталей все их поверхности (или только поверхности в районе клееного соединения) необходимо покрыть горячей олифой за 2—3 раза или покрасить краской либо другим составом, обеспечивающим герметичную защиту соединения.

Казеино-цементный клей. В состав казеино-цементного клея входят: 100 вес. ч. казеинового клея (в порошке) марки В-107, 75 вес. ч. цемента марки «200» и выше, 3 вес. ч. антисептика (динитрофенола или оксидифенола).

Портланд-цемент, вводимый в состав клея для увеличения водостойкости соединения, должен быть чистым, без песка или каких-либо других примесей. Тонкость помола цемента должна соответствовать марке «000» (на сите 900 отв/см2 остаток должен быть в пределах 0,5—1 %). По данным ЦНИПС введение портланд-цемента не только увеличивает водостойкость соединений, но и уменьшает усадку клеевого шва при высыхании, а также дает возможность производить склейку не чисто обработанных склеиваемых поверхностей. Вместе с тем достигается экономия в расходе казеинового клея. Антисептик вводится для увеличения биологической стойкости клеевого соединения.

Приготовление казеино-цементного клея аналогично приготовлению казеинового клея.

Применение казеино-цементного клея также можно допустить лишь для изготовления деталей и конструкций, не подвергающихся непосредственному воздействию воды.

Смоляные клеи для древесины

При изготовлении деталей набора, обшивки и палубы деревянных судов применяются только смоляные клеи, обеспечивающие наибольшую прочность и водостойкость клееных соединений. Эти клеи, называемые смоляными несколько условно, приготовляют на основе искусственных смол, получаемых в результате взаимодействия различных химических веществ.

Наибольшее значение имеют продукты конденсации фенола и формалина (формальдегида), известные под названием бакелитовых смол или бакелита. Вместо фенола могут быть использованы родственные ему соединения — крезол (трикрезол) и резорцин.

Фенольные клеи холодного отверждения. Фенольные (фенолоальдегидные) клеи получают путем взаимодействия фенола (карболовой кислоты) или крезола и формальдегида (формалина).

При получении фенолоальдегидной смолы фенол и формалин смешивают в определенных соотношениях и нагревают в присутствии катализаторов — веществ, ускоряющих реакцию. В результате реакции получается жидкая смола, которая при определенных условиях переходит из плавкого и растворимого состояния в неплавкое и нерастворимое. Это свойство и используется в технике: для склеивания применяют растворимый продукт, а затем переводят его в нерастворимое состояние, что и обеспечивает получение прочного водостойкого соединения. Переход необратим, т. е. нельзя снова растворить или расплавить затвердевшую смолу. Процесс перехода смолы в неплавкое и нерастворимое состояние в технике называют бакелизацией или отверждением.

Отверждение смолы при обычных условиях проходит очень медленно; обычно для этого требуется несколько месяцев. Повышенная температура значительно ускоряет процесс отверждения.

Для понижения вязкости и увеличения жизнеспособности клея в него добавляют ацетон или этиловый (винный) спирт; в последнем случае необходимо несколько увеличить открытую выдержку склеиваемых деталей.

Для отверждения фенольных клеев обычно применяют предложенный проф. Г. С. Петровым контакт, который представляет собой продукт обработки керосинового дистиллата серной кислотой. Сульфонафтеновые кислоты, входящие в состав керосинового контакта, способствуют отверждению клея.

Фенолоформальдегидные клеи водо-, масло-, бензо- и кислотостойки, а, кроме того, благодаря наличию в клее свободного фенола и формальдегида, обладают биологической стойкостью.

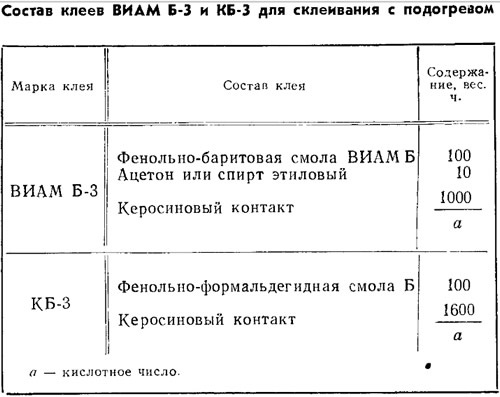

Для склеивания деревянных судовых конструкций находят применение фенольные клеи марок: ВИАМ Б-3, КБ-3, КДМ-6, и ЦНИПС-2, из которых наиболее распространен клей ВИАМ Б-3.

Состав фенольного клея ВИАМ Б-3 (вес. ч.)

| Фенольно-баритовая смола ВИАМ Б по ТУ НКХП 477—41 (Главхимпласт) | 100 |

| Ацетон технический по ГОСТ 2768—60 | 10 |

| Керосиновый контакт 1-го сорта (контакт Петрова) по ГОСТ 463—43 | 1400/α |

где α — кислотное число контакта.

Смола ВИАМ Б является основной составной частью клея и представляет собой вязкую жидкость, имеющую цвет от желтого до красно-коричневого. Она получается при конденсации фенола и формалина в присутствии едкого бария. В смоле допускается содержание влаги не более 20°/о, свободного фенола — не более 21%.

Смола ВИАМ Б принадлежит к фенолоальдегидным бакелитовым смолам. Сначала она представляет собой растворимый продукт и растворяется ацетоном, а затем, после взаимодействия с керосиновым контактом (отвердителем), становится нерастворимой, чем и обеспечивается соединение склеиваемых деталей.

Смолу получают из фенола (100 вес. ч.), формалина 37%-ного (100 вес. ч.) и едкого бария (1 вес. ч.). Сначала в аппарат (реактор) загружают фенол и едкий барий, взболтанный в пятикратном количестве воды, и нагревают смесь до 65—70° С. После растворения едкого бария в реактор загружают формалин и перемешивают смесь.

Кроме клея ВИАМ Б-3 в судостроении широкое применение может получить клей КБ-3.

Состав клея КБ-3 (вес. ч.)

| Фенольно-формальдегидная смола Б | 100 |

| Керосиновый контакт 1-го сорта | 1800/α |

где α — кислотное число контакта.

Клей КБ-3 имеет существенное преимущество по сравнению с клеем ВИАМ Б-3: он содержит меньше свободного фенола (5% вместо 21%), благодаря чему менее вреден. Однако в нем содержится больше воды (30% вместо 20%), что в ряде случаев, например при выклеивании деталей из тонких заготовок, сказывается на прочности соединений.

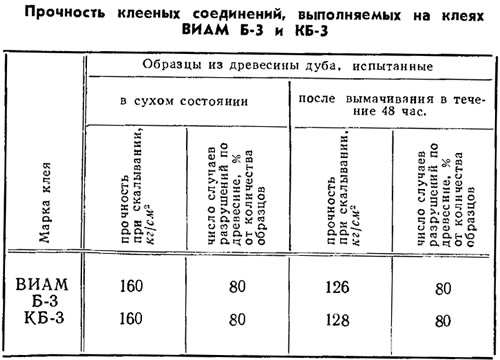

Прочность клееных соединений заготовок или деталей, имеющих значительные размеры, для обеих рассматриваемых клеев одинакова (табл. 1).

Таблица 1

Прочность соединений в значительной степени определяется механическими свойствами самого клея. В твердом состоянии клей ВИАМ Б-3 различно реагирует на деформации: при разрыве и кручении он разрушается, как хрупкий материал, при сжатии — как пластичный.

Механические свойства клея ВИАМ Б-3, кг/см2

| Предел прочности при сжатии | 560 |

| Модуль нормальной упругости при сжатии | 11200 |

| Предел прочности при растяжении | 535 |

| Модуль нормальной упругости при растяжении | 8500 |

| Предел прочности при кручении | 330 |

| Модуль сдвига при кручении | 6100 |

Наряду с положительными качествами рассмотренные клеи обладают и существенными недостатками, из которых наиболее важными являются вредное воздействие клеев на организм человека и относительная их дефицитность.

Процесс склеивания клеем ВИАМ Б-3. Склеиваемые поверхности листов фанеры, досок или заготовок, предназначенных для склеивания и высушенных до 12—18% влажности, тщательно прострагивают и наносят на них клей. Перед сборкой — наложением намазанных клеем заготовок одной на другую — их выдерживают 5—15 мин., в течение которых происходит пропитка древесины клеем и испарение растворителя. После сборки, до начала приложения давления вторично производят выдержку, на этот раз закрытую, в течение 5—25 мин. При этом заканчивается соединение склеиваемых заготовок, а клей приобретает высокую вязкость, необходимую для того, чтобы избежать выдавливания его при запрессовке. Затем склеиваемые заготовки запрессовывают, создавая давление 2—4 кг/см2, и выдерживают в течение не менее 1—20 час. в зависимости от температуры воздуха в помещении.

Во время выдержки под давлением происходит формирование сплошной тонкой (наиболее прочной) клеевой пленки между плотно прилегающими одна к другой деталями. Клей лучше проникает в древесину, а пузырьки воздуха удаляются. По истечении указанного времени прессование прекращают, и детали хранят без давления в течение 12— 32 час. в зависимости от характера дальнейшей обработки деталей и условий их хранения. При этом происходит полное затвердение клея, после чего можно производить обработку склеенных деталей.

Температура воздуха в помещениях, где хранятся заготовки и производятся работы по склеиванию, а также температура самих заготовок должна быть не менее 16° С на протяжении всего периода склеивания. При применении подогрева склеиваемых заготовок температура воздуха в помещении может быть меньше, но не ниже 10° С.

Жизнеспособность клея ВИАМ Б-3 составляет 3—4 час.; в течение этого времени необходимо использовать весь готовый клеевой раствор. Качество клея контролируется по его вязкости. При использовании клея пониженной жизнеспособности с повышенной вязкостью смолы, кроме возможного снижения механической прочности, понижается водостойкость соединения. Фенольные клеи, применяемые в судостроении, должны иметь следующую вязкость по вискозиметру № 36 (сопло № 2 диаметром 5 мм): при склеивании заготовок и деталей вдоль волокон — 30÷90°; при склеивании усовых, торцевых и полуторцевых соединений, а также при других сборочных работах — 40÷20°.

При изготовлении судовых деталей применяется, как правило, двустороннее нанесение клея, т. е. клей наносят на обе склеиваемые поверхности. Двустороннее нанесение клея особенно необходимо при склеивании на ус, в полуторец и при склеивании фанеры. Одностороннее нанесение клея может быть допущено при изготовлении неответственных деталей корпуса и его оборудования — заполнителей, брусьев коробчатых стрингеров или подпалубных балок (карленгсов) и т. п.

Клей можно наносить вручную — кистями или щетками, движениями в одном направлении — вдоль волокон древесины,— чтобы не было пузырения клея.

При двустороннем нанесении клея на 1 м2 каждой склеиваемой поверхности расходуется 250—340 г. клея. Слой клея должен быть равномерным и такой толщины, чтобы текстура древесины была отчетливо видна сквозь него (при этом учитывается и степень прозрачности клея).

Запрессовка при склеивании производится с помощью струбцин, цулаг или других приспособлений, в зависимости от размеров и формы склеиваемых деталей. Давление должно распределяться равномерно по всей склеиваемой поверхности. При запрессовке деталей с помощью струбцин или других приспособлений величина давления проверяется по выжиму клея.

Минимальный срок выдержки деталей под давлением при температуре 16° С составляет для прямолинейных деталей 6—10 час., а для криволинейных 12—20 час.

Склеивание с подогревом. Для возможности склеивания при пониженной температуре воздуха в помещении (10—16° С), а также для ускорения процесса затвердения клея прибегают к повышению температуры клеевой пленки (не выше 60° С) путем подогрева деталей.

Таблица 2

Склеивание с подогревом клеем ВИАМ Б-3 или другим клеем нельзя отождествлять со склеиванием феноло-фор-мальдегидными клеями горячего отверждения. Клеи горячего отверждения используются без добавления специальных отвердителей, в связи с чем применяются главным образом в производствах, где возможно склеивание при температурах выше 100° С (например при изготовлении фанеры).

При склеивании с подогревом нагрев склеиваемых заготовок или деталей можно производить в камерах или электронагревателями,

Продолжительность нагрева деталей в камере при температуре воздуха в ней 50—60° С указана ниже:

| Время выдержки, мин.: | ||

| Толщина мм | на 1 мм толщины | дополнительно |

| До 30 | 2 | +30 |

| 30—100 | 1 | + 60 |

| Более 100 | 0,5 | +110 |

Общая продолжительность нагревания детали при этом не должна превышать 3 час. Относительная влажность воздуха в камерах для подогрева должна соответствовать абсолютной влажности древесины.

Детали, склеенные с подогревом, можно подвергать механической обработке уже через 2 часа после склейки.

Для склеивания деталей судовых конструкций с подогревом при температуре 40—60° С могут быть использованы клеи ВИАМ Б-3 и КБ-3, имеющие несколько измененный состав, приведенный в табл. 2.

Дефекты клееных деревянных судовых конструкций

Качество клееных соединений можно проверить как в процессе склеивания, так и после строжки, когда будут видны клеевые слои.

Наиболее просто качество склеивания определяется по характеру подтеков, образующихся при вытекании избытка клея во время запрессовки, или по непроклеям, трещинам, толщине клеевого шва, пережогам, слабому сцеплению. Ниже рассмотрены указанные дефекты и причины их возникновения.

Подтеки клея. Толстые подтеки клея в форме отдельных капель или нитей свидетельствуют о том, что в момент запрессовки клей был слишком густым. Загустеть он мог из-за чрезмерно увеличенного времени открытой или закрытой пропитки или из-за излишней вязкости в момент нанесения.

Вязкость клея должна периодически проверяться визуально — по виду струи, сбегающей с лопатки для мешания клея или с кисти. Клей нормальной рабочей вязкости сбегает ровной струей, имеющей лишь несколько большую толщину сверху. Лопатку или кисть такой клей обволакивает ровным слоем, не образуя местных сгустков.

Тонкие подтеки клея показывают, что в момент запрессовки клей был слишком жидким. Причинами образования тонких подтеков являются:

а) пониженная вязкость клея в момент его нанесения;

б) сокращение срока открытой и закрытой пропитки при сборке деталей;

в) нанесение слишком толстого слоя клея, в связи с чем клей не успел приобрести необходимую вязкость за время пропитки.

В практике изготовления отдельных клееных деталей возможно применение одностороннего нанесения клея. В этом случае характер подтеков будет несколько иным: они будут слабее; иногда клей даже не течет струей, а застывает небольшой каплей. Подтеки клея, соответствующие одностороннему нанесению, видны у бруса № 3 (рис. 3).

Причинами отсутствия подтеков клея могут быть:

- слишком тонкий слой клея; отдельные места остались совершенно не покрытыми клеем;

- недостаточное давление запрессовки;

- чрезмерная вязкость клея;

- излишняя продолжительность пропитки.

При правильной запрессовке и нанесении клея его подтеки распределены равномерно по всей длине клеевого шва, имеют одинаковый характер и умеренную толщину — не слишком толстые или тонкие (как показано на рис. 3,— брусья № 1 и 2; подтеки на брусе № 3 недостаточны из-за слишком тонкого слоя нанесенного клея).

Местные непроклеи. Местные непроклеи появляются в результате:

а) недостаточно точной подгонки склеиваемых поверхностей, т. е. неплотного прилегания склеиваемых поверхностей (примером непроклея из-за плохой подготовки досок по толщине в районе стыка может служить брус, изображенный на рис. 4);

б) недостаточного или неравномерного давления при запрессовке;

в) повышенной вязкости клея, из-за чего он был нанесен неравномерно;

г) слишком тонкого слоя клея.

Местные непроклеи должны быть обнаружены еще в начальный период запрессовки (щупом или другим способом), чтобы их можно было своевременно ликвидировать, например увеличением давления. После обработки склеенных деталей непроклеи могут быть выявлены внешним осмотром клеевых слоев.

Предотвратить появление местных непроклеев можно только при тщательной подгонке склеиваемых поверхностей, равномерном распределении давления при запрессовке и равномерном нанесении клея необходимой вязкости.

Величина зазора между склеиваемыми поверхностями при наложении деталей одной на другую не должна превышать 1—2 мм, а после сдавливания деталей в прессе 0,1—0,3 мм. При этом верхние пределы указанных величин относятся к деталям, имеющим большие размеры или изогнутым в продольном направлении, а нижние — к деталям малых размеров или изогнутым в поперечном направлении.

Большие непроклеи. Непроклеи, распространяющиеся на значительные площади, возникают в результате:

- повышенной влажности склеиваемых деталей;

- склеивания деталей, имеющих различную влажность, причем разница во влажности составляет 5—6% и более;

- неудовлетворительной подгонки склеиваемых поверхностей;

- недостаточного давления при запрессовке.

- склеивания изделий из материалов повышенной влажности, склеивания деталей с различающейся влажностью и последующей выдержки склеенных изделий при низкой относительной влажности воздуха;

- склеивания сильно деформированных (покоробленных) заготовок;

- несоблюдения сроков выдержки деталей под прессом или вне пресса и обработки их со слишком большими механическими воздействиями на клеевое соединение либо до получения деталями достаточной прочности;

- интенсивного и длительного подогрева склеиваемых изделий при низкой относительной влажности воздуха;

- применения некачественного клея;

- применения клея с низкой вязкостью и сборки изделия без достаточной пропитки.

Ненормальная толщина клеевого шва. Толстый клеевой шов (жирное соединение) получается в результате:

- недостаточного давления при запрессовке;

- повышенной вязкости клея;

- продолжительной открытой или закрытой пропиток, особенно при повышенной температуре воздуха в цехе;

- плохой подгонки склеиваемых поверхностей;

- неравномерного нанесения клея, стекания его с выпуклых частей поверхности детали во впадины;

- неравномерности давления по площади склеивания, особенно на малых радиусах закругления.

- применения клея пониженной вязкости;

- склеивания без достаточной открытой пропитки;

- применения излишнего давления при запрессовке;

- нанесения слишком тонкого слоя клея.

- точного определения давления запрессовки с учетом размеров и формы склеиваемых деталей;

- применения клея нормальной вязкости и соблюдения требующихся сроков выдержки с учетом температуры воздуха в помещении;

- равномерного нанесения клея;

- тщательной обработки и подгонки склеиваемых деталей, что особенно важно для криволинейных деталей или деталей, склеиваемых из досок, имеющих большую толщину;

- применения упорных прокладок, имеющих увеличенную площадь и жесткость и равномерно передающих давление с винта струбцины на деталь.

Во избежание пережогов необходимо установить строгий контроль за продолжительностью подогрева детали и за температурой воздуха в непосредственной близости от детали. При этом необходимо заранее оценить продоложительность подогрева.

Слабое сцепление. Слабое сцепление склеиваемых поверхностей — пониженная прочность клеевого шва, очень часто сопровождающаяся трещинами по клеевому шву,— может быть результатом:

- применения недоброкачественного, неправильно приготовленного клея — клея, в который при приготовлении какой-либо из компонентов был введен, например, в недостаточном количестве или плохого качества; в таких случаях брак обычно носит массовый характер;

- склеивания клеем пониженной вязкости без достаточной открытой пропитки;

- склеивания при пониженной температуре воздуха;

- склеивания деталей с запыленными или подмоченными поверхностями (достаточно попадания даже отдельных капель воды).

Контроль качества клееных деталей из древесины и древесно-слоистых пластиков

В строительной промышленности качество клееных деталей проверяется внешним осмотром, при котором особое внимание обращается на проклейку швов. В случае сомнения в качестве склеивания деталей не менее 1 % готовых клееных деталей подвергают механическим испытаниям на наиболее характерный для работы обследуемой конструкции вид деформации.

Испытания проводятся до разрушения по методике, изложенной в соответствующих инструкциях. Деталь или конструкция считается выдержавшей испытания, если разрушение произошло в основном по древесине, но не по клеевому шву, и если коэффициент запаса прочности конструкции окажется не менее указанного в инструкции. В случае, если хотя бы один образец не выдержит испытания, производится вторичный внешний осмотр всех деталей и испытание удвоенного количества образцов. При отрицательном результате повторных испытаний вся партия клееных деталей бракуется.

Оценивая приемлемость рассмотренного метода испытания образцов клееных деталей, следует отметить, что осмотр клееных деталей не всегда позволяет выявить их недостатки. Обнаружить дефекты судовых деталей, имеющих большие размеры поперечного сечения, лишь внешним их осмотром— весьма сложно. Кроме того, необходимо учитывать, что в судостроении однотипные детали изготовляются в сравнительно небольшом количестве, поэтому испытывать их на разрушение нецелесообразно. Метод испытания клееных деталей нагрузкой, составляющей некоторую часть от предельно допустимой нагрузки, также неудовлетворителен, поскольку такое загружение не позволит выявить имеющиеся дефекты. Испытание нагрузками, близкими к предельным, может привести к перенапряжению клеевых соединений, и в ряде случаев — к их местному разрушению.

Испытание готовых клееных деталей судового набора следует применять лишь при изготовлении их в массовом количестве.

Проверку качества клееных деталей судовых конструкций следует производить не только осмотром, но и методом испытания малых образцов, вырезанных из клееных деталей и испытываемых на скалывание, разрыв или другие виды деформаций клеевого соединения.

Качество склеивания многослойных деталей набора, например шпангоутов, бимсов, стрингеров и т. п., должно проверяться путем испытания на скалывание стандартных образцов, вырезанных из этих деталей. Для этого, при выклеивании деталей по обоим их концам предусматриваются припуски 150—200 мм. По окончании запрессовки и выдержки детали вне пресса около 3 суток эти припуски от концов детали отрезают и из каждого из них приготовляют по 2—3 стандартных образца, имеющих площадь скалывания по 25 см2. Образцы вырезаются с таким расчетом, чтобы плоскость скалывания их проходила по клеевому слою детали (рис. 5). Вырезать образцы следует в непосредственной близости от среза припуска, так как у торцов могут быть непроклеи. При вырезании нескольких образцов их следует брать от различных слоев и с разных сторон припуска, что позволит полнее оценить качество склеивания.

При вырезании из припуска одного образца его следует брать из клеевого слоя, расположенного между первым и вторым слоями досок, т. е. отрезать его от нижних досок, прежде всего уложенных при сборке пакета, или от тех досок, качество склеивания которых, по каким-либо причинам, Вызывает сомнение. Стандартные образцы следует испытывать в лаборатории — в специальной машине мощностью 4—5 т; при отсутствии машины может быть допущено испытание в ручном гидравлическом прессе мощностью 4 т (могут быть использованы прессы, применяемые, например, в школьных физических лабораториях).

Проверка качества изготовления деталей, склеенных на ус, должна производиться испытанием образцов, характеризующих качество уговых соединений. Эти образцы могут изготовляться из контрольных деталей, закладываемых в пресс одновременно с изготовляемыми деталями для судна. Контрольные детали должны иметь такие же размеры досок и усового соединения, как и штатные детали корпуса судна. Если склеиваются длинномерные детали, контрольными деталями могут быть обрезки досок.

Образцы для оценки прочности усовых соединений могут быть вырезаны непосредственно из припуска детали по ее ширине. В этом случае вырезают три образца (небольших размеров): два с концов и один в середине длины замка — и испытывают их на скалывание. Если размеры припуска позволяют, то вырезают образец для испытания клеевого слоя на растяжение.

Может быть также допущено вырезание заготовки образца для испытания прочности усового соединения непосредственно из усового соединения клееной детали. При этом взамен вырезанного участка детали в усовое соединение вклеивается соответствующая заделка. Такой способ проверки качества склеивания соединения следует считать менее удачным, так как даже при весьма тщательной постановке заделки деталь будет иметь некоторое ослабление.

Рассмотренные методы контроля качества клееных деревянных конструкций могут быть в основном применены и для контроля клееных деталей из древесно-слоистых пластиков с тем лишь различием, что размеры контрольных образцов, вырезаемых из заготовок, должны приниматься в соответствии с размерами заготовок.

Клеи для склеивания металлов

Создание эпоксидных, фенольно-формальдегидных и других смол позволяет осуществлять прочные соединения между металлами, а также между металлами и другими материалами (резиной, пластиками, древесиной и т. п.). Склеивание металлов находит применение во многих отраслях отечественной промышленности. При этом используются различные клеи как на основе эпоксидных смол (ЭД-5 и ЭД-6), так и на основе других веществ (БФ-2, ПУ-2, ПК-5, ВС-350, ВК-32-ЭМ, ВК-32-200, Л-4 и т. д.).

Клеющая способность клеев для металлов обусловлена теми же явлениями, а прочность соединений зависит от тех же факторов, что и при склеивании древесины.

Остается отметить, что склеивание обладает существенными преимуществами перед другими видами соединений тонколистовых металлических деталей и позволяет:

- снизить вес конструкций;

- повысить предел усталости;

- уменьшить трудоемкость изготовления конструкций;

- упростить изготовление конструкций и уход за ними во время эксплуатации (особенно по сравнению с клепаными конструкциями);

- улучшить внешний вид конструкций;

- использовать новые, более рациональные типы конструкций (например, многослойные);

- исключить возможность возникновения местных гальванических пар.

- склеивание сложно применять при окончательной сборке конструкций;

- контроль качества клееных конструкций в современных условиях еще весьма сложен;

- ремонт клееных конструкций в ряде случаев сложнее, чем сварных или клепаных;

- клееные соединения, создаваемые на основе существующих клеев, нельзя использовать в конструкциях, работающих при высоких температурах.

Эпоксидные клеи. В судостроении для склеивания деталей корпусных конструкций наиболее широкое распространение могут получить эпоксидные клеи, основным компонентом которых являются эпоксидные смолы. Эти клеи можно применять для склеивания не только сталей, алюминия и его сплавов, но также пластмасс и древесины. Эпоксидные клеи наиболее распространены и в иностранной практике; в Чехословакии— это упоны (они продаются как в жидком, так и в твердом виде — в виде палочек); в ГДР — АК-1 и АК-2; в Швейцарии — аральдиты; в США — эпоны, эпифены, эпикоты и др.

Эпоксидные клеи приготовляются путем добавления в эпоксидную смолу ряда веществ, вызывающих необратимое отверждение смолы. Во время этой реакции побочные продукты не выделяются, поэтому клей при переходе из жидкого состояния в твердое имеет лишь незначительную усадку. Это очень важное положительное свойство эпоксидных клеев. Вводить в смолу растворитель не нужно; для отверждения клея не требуется ни длительного выдерживания при повышенной температуре, ни высокого давления; кроме того, клей имеет хорошую адгезию к веществам, обладающим полярными свойствами, высокие механические свойства в твердом состоянии, низкую водопоглощаемость, хорошую химическую стойкость и высокие диэлектрические показатели.

Недостатком рассматриваемых клеев является то, что они недостаточно термопластичны, т. е. при повышении температуры прочность их несколько понижается, а соединения становятся хрупкими; в горячей воде (60÷80° С) соединения теряют около 60% своей прочности.

Для отверждения эпоксидных смол обычно применяют соединения кислотного (малеиновый и фталевый ангидриды и их смеси) или основного (гексаметилендиамин, полиэтилен-полиамин, метафинилендиамин, триэтаноламин) характера. Кислотные отвердители вводят в количестве 20—50% от веса смолы; отверждение происходит при нагреве до 80—120° С и выдержке (в зависимости от температуры) в пределах от 3 до 48 час. Основные отвердители добавляют к смоле в количестве 5—10% от ее веса; при их введении в смолу отверждение начинается уже при 15° С, однако для повышения качества соединения рекомендуется дополнительный подогрев при ВО—100° С в течение нескольких часов.

Эпоксидные смолы растворяются в ацетоне, бензоле, толуоле, ксилоле и других растворителях.

Клеи, изготовляемые на основе эпоксидных смол, могут быть холодного (с отвердителями — полиэтиленполиамином или гексаметилендиамином) или горячего (с отвердителем — малеиновым ангидридом) отверждения. Первые рекомендуется использовать там, где недопустимо применение агрессивных отвердителей и повышенных температур, вторые— для получения соединений повышенной прочности. Применение эпоксидных клеев холодного отверждения (при нормальной температуре) особенно целесообразно для склеивания судовых конструкций. Клеи горячего отверждения не следует применять для склеивания деталей из материалов с сильно отличающимися коэффициентами линейного расширения, так как в таком соединении возникают большие внутренние напряжения.

В связи с тем, что при отверждении эпоксидных клеев продукты реакции не выделяются и изменения объема клеящего вещества не происходит — клеевой шов получается плотным, без пузырьков и почти без усадки, поэтому при использовании этих клеев нет необходимости в создании сколько-нибудь значительного давления.

Соединения, полученные с применением клеев горячей полимеризации, могут выдерживать температуру до 130—140° С, однако с дальнейшим повышением температуры прочность соединения резко падает, а примерно при 300° С начинается разложение клея. Соединения, выполненные с применением клеев холодной полимеризации, можно нагревать до 90° С.

Приготовление клея холодного отверждения сводится к следующему. Компоненты клея на основе эпоксидных смол отвешиваются в количестве: 100 вес. ч. смолы ЭД-6 (или ЭД-5) и 6,5 вес. ч. полиэтиленполиамина или гексаметилен-диамина. Смолу помещают в термошкаф или в бак с кипящей водой, нагревают до 60—80° С и выливают в специальную тару. Нужное количество гексаметилендиамина помещают в сосуд с хорошо притертой крышкой, нагревают до расплавления (при 45° С), затем быстро выливают в смолу и тщательно перемешивают. Если расплавить гексаметиленди-амин не представляется возможным, следует перемешать его со смолой и тщательно растирать в течение 10—12 мин.; полиэтиленполиамин высыпают непосредственно в смолу и тщательно перемешивают в продолжение 5—7 мин. Если полученный клей излишне вязок, в него следует добавить некоторое количество растворителя — ацетона или спирта.

Для приготовления клея горячего отверждения берут 100 вес. ч. смолы ЭД-6 (или ЭД-5) и 50 вес. ч. малеинового ангидрида. Малеиновый ангидрид расплавляют при 60° С в закрытой таре в термошкафу или на плите, затем вливают в смолу и тщательно перемешивают в течение 5 мин.

Эпоксидные клеи пригодны для употребления в течение сравнительно короткого промежутка времени (45—75 мин.), поэтому их следует приготовлять по мере надобности, после того как будут заготовлены все детали, предназначенные для склеивания.

В связи с тем, что эпоксидный клей может действовать раздражающе на кожные покровы, приготовлять клей и работать с ним следует в резиновых перчатках, желательно при искусственной вентиляции.

Так же, как и при склеивании другими клеями, детали, склеиваемые эпоксидными клеями, необходимо плотно подгонять одну к другой, очищать и обезжиривать, чтобы была обеспечена хорошая смачиваемость склеиваемых поверхностей клеем. Механическая очистка (наждаком, щеткой; шабровка и пр.) наиболее проста, однако лучшие результаты дает химическая обработка. Например, детали из алюминиевых сплавов для очистки погружают на 20—30 мин. в ванну с раствором, состоящим из 24 вес. ч. серной кислоты (уд. вес 1,82), 7,5 вес. ч. бихромата натрия и 77 вес. ч. воды при температуре 60—65° С. Перед травлением поверхности склеиваемых деталей обезжиривают, протирая чистой ветошью, смоченной ацетоном, спиртом или этилацетатом; затем промывают их водой и высушивают теплым воздухом. После травления поверхности вновь промывают водой и высушивают. Наилучшее обезжиривание достигается с помощью ультразвука. На подготовленные к склеиванию поверхности кистью наносят один за другим два слоя клея, давая каждому слою подсохнуть до «отлипа». После испарения растворителя, если при приготовлении клея его вводили в смолу, склеиваемые детали запрессовывают (с помощью струбцин, винтового пресса и т. п.) и в течение 24 час. выдерживают при комнатной температуре.

Если при приготовлении клея в качестве отвердителя применялся малеиновый ангидрид, то склеиваемые детали должны быть выдержаны в шкафу или в печи при температуре 120° С в течение 6—8 час., затем при 150° С 4—6 час.

В случае применения гексаметилендиамина или полиэти-ленполиамина склеиваемые детали после отверждения при комнатной температуре в продолжение 24 час. следует 4—6 час. выдержать при температуре 150° С.

При разработке технологии изготовления клееных конструкций следует учитывать значительное влияние относительной влажности воздуха на прочность соединения, выполненного на клее холодного отверждения. Например, при склеивании деталей из алюминиевых сплавов максимальная прочность клеевого соединения достигается при относительной влажности воздуха 65%- При относительной влажности воздуха ниже 45 и выше 70% прочность клеевого соединения резко снижается.

Для сближения коэффициентов теплового расширения клеевых эпоксидных составов и склеиваемых материалов в составы вводят наполнители, которыми могут служить тонко измельченные порошки: портланд-цемент, фарфоровая или кварцевая мука, алюминиевая пудра, железный порошок и т. п., а также волокнистые материалы: асбест, стекловолокно, стеклоткань и др.

Клей ПУ-2/10. Клей ПУ-2/10 предназначается для склеивания холодным способом металлов с металлами и металлов с неметаллическими материалами (пластмассами, керамикой, органическим стеклом и т. п.). Клей состоит из следующих компонентов: продукта «ТГ», полиэфирной смолы № 8 и двуокиси титана марки «для конденсаторов». Он представляет собой пастообразную массу, которая наносится кистью или шпателем.

Рабочая жизнеспособность клея при температуре 15— 25° С не менее 3 час.

Приготовление клея и склеивание сводятся к следующему. Берут 2,5 вес. ч. продукта «ТГ» — диизоционата (готовый 66%-ный раствор в этилацетате), 1 вес. ч. полиэфирной смолы, также в виде 66%-ного раствора в этилацетате, растворы сливают вместе и тщательно перемешивают до однородного состояния. Если в клей вводится наполнитель, то его берут в количестве 5% веса всей смеси.

Склеиваемые поверхности тщательно подгоняют и обрабатывают, после чего протирают бензином, спиртом и просушивают при температуре 15÷35° С в течение 10—15 мин. до полного удаления спирта. Клей наносят на склеиваемые поверхности тонким слоем и подсушивают в течение 30— 40 мин., до отлипа; после этого наносят второй слой клея и также подсушивают до отлипа. Клей наносят из расчета 300—400 г на 1 м2 склеиваемой поверхности, движениями кисти или шпателя в одну сторону, чтобы не образовывались пузырьки воздуха.

Затем склеиваемые детали соединяют и помещают в сборочное приспособление, в котором к ним прикладывается давление 0,2—1,2 кг/см2. Большее давление следует создавать для криволинейных деталей или деталей, имеющих большое поперечное сечение. Склеиваемые детали выдерживают под давлением при температуре 16÷30° С в течение 72 час. Это время может быть сокращено примерно в три раза, если после нахождения под давлением в течение 16 час. при температуре 16—30° С детали будут выдержаны при температуре 60100° С в течение 6 час.

Клей БФ-2. Клей БФ-2 применяется для склеивания металлов (сталь, алюминиево-магниевые сплавы и др.), стеклопластика, текстолита, аминопластов, фарфора, стекла, древесины, ткани и пр. С помощью этого клея осуществляется соединение как однородных материалов, так и сочетаний различных материалов.

Основными компонентами клея являются спиртовый раствор фенольно-формальдегидной смолы и поливинилбутираля. Клей поставляется в готовом виде и представляет собой жидкость от желтого до красно-коричневого цвета.

Склеиваемые поверхности тщательно подгоняют и обрабатывают; перед склеиванием их тщательно очищают от грязи, пыли, ржавчины и следов жира — протирают спиртом и просушивают.

Клей наносят тонким слоем на обе склеиваемые поверхности и подсушивают до отлипа — при температуре 20° С в течение 30 мин. Затем наносят второй слой клея и также слегка подсушивают. После этого детали складывают и помещают под пресс или в приспособление, обеспечивающее плотное соединение деталей и требующееся давление запрессовки, величина которого колеблется в пределах 1 — 5 кг/см2 (по некоторым литературным данным давление должно достигать величины 20 кг/см2). Склеивание можно производить, выдерживая детали при температуре 100—150° С в течение 1,5—2 час., после чего детали охлаждают и вынимают из пресса или приспособления. Можно склеивать детали и без подогрева — при температуре 16÷25° С, но в этом случае они должны находиться в прессе или приспособлении в течение 3—4 суток.

Клеи для склеивания металла со стеклопластиком и стеклопластика со стеклопластиком

При постройке судов из стеклопластиков нельзя использовать клеи, затвердевающие при повышенной температуре; отверждение клея должно происходить при температуре не выше 25° С. Ниже приводятся данные по исследованию клеевых соединений на немодифицированных эпоксидных смолах ЭД-5 и ЭД-6, пластифицированных дибутилфталатом. Наполнителями служили волокнистые и порошкообразные материалы: стеклоткань (марки АСТТб-Сг), измельченное стекловолокно, асбест волокнистый (3-й сорт), портланд-цемент и др.

Одновременно исследования проводились и с опытными эпоксидными компаундами марок К-150, К-153, К-54, К-55. В качестве наполнителей использовались: стеклоткань, портланд-цемент, кварцевая мука и др. Указанные компаунды отдельных марок отличались по типу пластификаторов и отвердителей.

Первоначально эпоксидная смола тщательно (в течение 1 часа) смешивалась с пластифицирующими добавками, затем, после добавления наполнителя, смесь опять тщательно перемешивалась до получения однородной смеси, после чего в нее вводилась отверждающая добавка и смесь еще раз перемешивалась в течение нескольких минут.

Наиболее высокую прочность имели соединения, поверхности которых были подвергнуты пескоструйной обработке или обработке наждачной бумагой и затем обезжирены. Установлено, что прочность соединения повышается при химической или электрохимической обработке металлических деталей. Повышение адгезии достигается, кроме того, нагревом поверхности детали, так как этим обеспечивается хорошая смачиваемость металла клеем. У деталей из стеклопластика чистая, но шероховатая поверхность получается при снятии верхнего слоя стеклоткани.

На склеиваемые поверхности клей наносился кистью или шпателем, причем толщина клеевого слоя была не более 2+0,4 мм. После сборки склеиваемые детали помещались в приспособление, в котором обеспечивалось давление 0,2÷0,4 кг/см2. Под давлением детали находились в продолжение 15÷18 час., а после снятия выдерживались в течение 7 суток до отправки на обработку или сборку.

Оценка прочности клееных соединений производилась на сравнительно небольших образцах, имеющих площадь склеивания 9 и 6 см2. Испытания клееных соединений на основе эпоксидных смол показали, что лучшие результаты при склеивании металла со стеклопластиком и стеклопластика со стеклопластиком получаются при применении компаунда К-153 (с портланд-цементом в качестве наполнителя).

При этом были получены следующие значения предела прочности, кг/см2:

- при сдвиге:

- 123 — сталь с пластиком;

- 102 — алюминиево-магниевый сплав с пластиком;

- при отрыве:

- 134 — сталь с пластиком;

- 108—алюминиево-магниевый сплав с пластиком.

При склеивании стеклопластика со стеклопластиком клеями на основе эпоксидных смол ЭД-5 и ЭД-6 были получены следующие показатели: предел прочности при сдвиге 60+ 85 кг/см2, а при отрыве 45 +50 кг/см2.

Приведенными значениями напряжений можно ориентировочно руководствоваться при расчете соединений клееных металлических конструкций.

Эти данные получены для пластика на основе ткани, обработанной адгезионно-гидрофобным составом (использование «ткани, не обработанной таким составом, не рекомендуется).