Все о лаках

Основой для изготовления лаков служат разнообразнейшие смолы: естественные — канифоль, даммар, копал, янтарь, сандарак, кедровая смола и асфальт; искусственные — каменноугольная смола, битум и смолы, полученные чисто химическим путем — идитоловая, глифталевая, пентафталевая, полиэфирная, эпоксидная, кремнеорганическая и др. Из этих смол изготовляются лаки с самыми различными свойствами: атмосферостойкие, теплостойкие, кислотостойкие, щелочестойкие, стойкие к пресной, морской и горячей воде, стойкие к различным минеральным маслам, нефтепродуктам и т. п.

Почти все лаки могут наноситься на дерево, многие — на металлические поверхности и сравнительно немногие — на стеклопластик.

По составу лаки делятся на группы: масляные, скипидарные, бензиновые, спиртовые, нитроцеллюлоз-ные и др. Лаки различают также по цвету: бесцветные, светлые (имеющие цвет от желтоватого до темно-желтого), темные (от краснокоричневого до коричневого) и черные. Бесцветные и светлые лаки применяются для покрытия изделий из дерева, когда нужно подчеркнуть красивый рисунок древесины и сохранить ее светлый тон. Эти лаки можно подкрасить органическими красителями в желаемый цвет (зеленый, красный, фиолетовый, оранжевый, синий и др.). Такие лаки применяют для декоративной окраски текстуры, например, березовой фанеры.

Бывают быстросохнущие (от 10 минут до 2 часов) и медленносохну-щие (до 72 часов) лаки. Стандартный срок высыхания определяется при температуре +20 °С. Высыхание лака происходит в процессе испарения растворителя или в процессе полимеризации. В первом случае при быстром испарении растворителей слой лака уменьшается в 3—4 раза и в нем остаются вертикальные каналы выхода растворителя, которые иногда обнажают поверхность. Чтобы избежать этого, поверхность надо покрывать таким лаком в 2—3 слоя. При полимеризации лака незначительная доля растворитэля испаряется очень медленно и так же медленно происходит затекание лака, пленка при этом уменьшается по толщине всего на 5—10 % и образует сплошное покрытие. У быстровысыхающих лаков пленка более хрупкая. Хрупкость пленки тем сильнее, чем больше в лаке смолы и чем меньше пластификатора, в качестве которого применяются растительные масла (олифы).

Остановимся несколько подробнее на лаках, наиболее часто применяемых водномоторниками и яхтсменами.

Спиртовые лаки для внутренних поверхностей (не водостойкие) изготовляются на основе светлых смол — даммар, идитол и сандарак, а также темных — шеллак и бакелит. Цветные спиртовые лаки, подкрашенные анилиновыми красителями, выпускаются следующих цветов: желтый № 31, золотистый № 34, огневой № 35, малиновый № 38, фиолетовый № 39, синий № 40, голубой № 41 и зеленый № 45. Эти лаки высыхают за 2 часа. К спиртовым относятся и «мебельные» лаки.

Для окраски деревянных и металлических внутренних поверхностей применяются также фенольноканифольные лаки. Этими лаками покрывают поверхности, нуждающиеся в частом перекрашивании. Выпускаются фенольно-канифольные лаки бесцветными, красными и черными. Обозначаются они «ФЛ». Светлые лаки под действием солнечного света со временем темнеют, приобретая темно-желтый и рыжий оттенки. Срок высыхания — от 2 до 4 часов.

Весьма распространены и цапонлаки. Они приготовляются из нитроцеллюлозы и органических растворителей. Особенно хороши эти лаки для декоративного покрытия светильников и других украшений внутри помещения. Срок высыхания — полчаса.

Шеллачный лак, представляющий собой раствор шеллака и канифоли в этиловом спирте, имеет желтоватый оттенок. Его применяют для покрытия дерева и мебели хорошей отделки, имеющих резную поверхность. Срок высыхания — от 2 до 4 часов.

Существует еще группа атмосферостойких масляных лаков. Они изготовляются на основе естественных (канифоль, копад, янтарь, даммар) и искусственных (идитол, глифталь, пентафталь) смол и смесей со специально обработанными маслами, разжиженными органическими растворителями. Канифольно-масляный и янтарные лаки используются исключительно для дерева, копаловый и даммаровый применяют в живописи. Идитоловый, глифталевый и пентафталевый лаки употребляются для хорошо очищенной и обезжиренной металлической поверхности (сталь, бронза, алюминиевые сплавы), ими же покрывают красочную декоративную поверхность надстроек и надводного борта. Все указанные лаки — светлые. Срок высыхания от 24 до 48 часов.

Обширную и разнообразную группу составляют водостойкие лаки. Они изготовляются на основе как натуральных, так и искусственных смол, имеют самые разнообразные цвета и широко используются в судостроении для окраски надводных и подводных поверхностей.

В широком ассортименте выпускаются нашей промышленностью глифталевые лаки, В зависимости от количества масла лаки бывают жирные (№ 5 и № 6), средней жирности (№ 4) и тощие (№ 7). Пленка тощих лаков более твердая и хрупкая, чем жирных. Светлые лаки имеют обозначение «с», а темные — «т», прибавляемое к номеру лака (например № 4с — светлый лак, а № 4т — темный). Глифталевые лаки непосредственно наносятся на металлические и деревянные поверхности, а также на слой краски. Срок высыхания — от 48 до 72 часов.

Пентафталевые лаки изготовляются из пентафталевой смолы, растворенной в органических растворителях с добавлением сиккатива. Они светлые и пригодны для всех поверхностей, но особенно хорошо защищают алюминиевые сплавы. Промышленность выпускает два варианта лака: № 170 — нормальный, высыхающий за 72 часа, и № 170А — высшего качества, высыхающий за 4В часов. Этот лак обладает повышенной стойкостью к воде и бензину.

Для нанесения на алюминиевые и дюралюминиевые поверхности также очень удобны полиакрилат-ные лаки. Они изготовляются на основе смолы ЛСН в смеси с органическими растворителями. Для получения качественного покрытия этот лак наносят методом распыления. Для нанесения на деревянную поверхность необходим подслой какого-либо другого бесцветного (лучше всего масляного) лака. Полиакрилатный лак высыхает за один час.

Чрезвычайно сложны в изготовлении светлые полиэфирные лаки. Двухкомпонентный лак ПЭ-29 состоит из раствора нафтената кобальта в стироле и смешивается перед употреблением с гидроперекисью кумола; после смешения годен в течение 3—4 часов. Время полимеризации от 10 до 12 часов. Он дает твердое глянцевое покрытие деревянным поверхностям.

Трехкомпонентный лак ПЭ-219 состоит из полуфабриката лака из ненасыщенной смолы, растворителя и добавок, ускорителя — раствора нафтената кобальта и инициатора. Смешивается все это в строгой последовательности: 100 вес. ч. лака, 2,4 — ускорителя и 3,6 — инициатора; после смешения лак годен в течение 16 часов, а срок его высыхания — 24 часа.

Трехкомпонентный лак ПЭ-200 изготовляется из тех же составляющих, но в других соотношениях и имеет срок годности 10 часов при том же сроке высыхания.

Более быстро после приготовления — в течение 20—30 минут — следует использовать светлые мочевинные лаки.

Двухкомпонентный лак МК-26 состоит из пластифицированной моче-виноформальдегидной смолы, растворенной в смеси спиртов и этил-целлозольва. Лак (95 вес. ч.) смешивают перед употреблением с отвердителем (5 вес. ч.) — 7%-ным раствором соляной кислоты в воде. Срок высыхания — от 6 до 12 часов. Наносят кистью на деревянные палубы и другие части судна в 3—4 слоя.

Двухкомпонентный лак МЧ-52 состоит из пластифицированной мочевиноформальдегидной смолы, растворенной в смеси спиртов и сольвента. Лак (93 вес. ч.) смешивают перед употреблением с отвердителем (7 вес. ч.) — 3,5—4,0%-ным раствором соляной кислоты и РКБ-2. Срок высыхания — от 6 до 12 часов.

Особую группу составляют асфальтобитумные черные лаки. Лак «Кузбасс» — каменноугольный, состоит из пека, растворенного в смеси ароматических растворителей. Применяют его для окраски подводных частей стальных и деревянных судов, а также трюмов и нижних частей трюмного настила. Срок высыхания — 24 часа.

Битумный лак № 67 состоит из битума и нефтяного пека, растворенных в смеси органических растворителей. Им окрашивают дельные вещи: кнехты, роульсы, киповые планки, утки, бугеля, блоки и т. п. Срок высыхания — от 3 до 4 часов.

Битумный лак № 177 состоит из сплава битумной смолы и растительных масел, растворенного в органических растворителях. Им окрашивают подводную и надводную части стальных и деревянных судов и дельные вещи. С добавлением в лак 8—12% алюминиевой пудры ПАК-3 или ПАК-4 получают серебристую темную краску, пригодную для окраски подводной и надводной частей и внутреннего борта стальных и деревянных судов. Срок высыхания — 24 часа.

Асфальтобитумные лаки № 35 и № 350 состоят из асфальта, битума или их смесей, с добавлением канифольной или кумароновой смолы, растворенных в органических растворителях. Этими лаками окрашивают подводную часть деревянных или стальных судов, якоря, цепи, гаки, блоки и т. п. Срок высыхания 24 часа.

В лаке 4-2 асфальтовый или нефтяной битум смешан со сплавом канифоли и олифы с добавлением сиккатива и растворителей. Методом распыления им окрашивают подводные части корпусов стальных и деревянных судов, очищенных, но не загрунтованных. Срок высыхания — 1 час. Обладает высокой водостойкостью.

Лак № 411 кислотостойкий, состоит из асфальта или битума, или их смесей, растворенных в органических растворителях с добавлением растительного масла. Применяют его для защиты металлических и деревянных поверхностей от действия кислоты. Он может быть употреблен и для окраски подводной поверхности судна. Срок высыхания — 48 часов.

Из более редких лаков можно рекомендовать эпоксидно-перхлорвиниловый (100 вес. ч.), смешанный с полиэтиленполиамином (0,8—1,0 вес. ч.). Он может быть применен как водостойкое покрытие по стальным, деревянным и стеклопластиковым поверхностям в подводной части корпуса и надводного борта.

Лаки в чистом виде могут применяться и как самостоятельное покрытие по стальным, дюралевым, деревянным и стеклопластиковым поверхностям, и как предохранительное покрытие по любым краскам для сохранения их декоративных качеств: светлые лаки для белого, розового, голубого, синего и зеленого цветов, а темные — для желтого, коричневого и черного.

Лаки в чистом виде могут быть использованы для разведения густотертых масляных красок или масляных художественных красок (в тюбиках) для получения соответствующего цвета эмалевой краски, применяемой взамен масляной.

В лаки как черные, так и светлые может быть добавлена алюминиевая пудра для получения серебристого покрытия подводной или надводной части корпуса и надстроек, или как первичное грунтовочное покрытие дюралевых поверхностей.

Лаки быстро высыхающие (1—3 ч.) наносят распылением, медленно высыхающие (6—72 ч.)—кистью, а мебельные — кистью на больших поверхностях и тампоном на малых. Густые или загустевшие лаки можно развести до нужной консистенции соответствующими растворителями, кроме лаков двух- и трехкомпонентных, где основа лака приготовляется в заводских условиях и по строгой рецептуре и режиму.

В качестве лака можно использовать и некоторые клеи, но для этого их нужно развести соответствующими разжижителями или растворителями для получения более жидкой консистенции, удобной для нанесения кистью. Светлые клеи БФ-2 и БФ-4 разводят спиртом (этиловым, бутиловым или денатуратом). Темный бакелитовый клей разводят этиловым спиртом, перхлорвиниловый — ацетоном или этил ацетатом, жидкий темный клей МПФ-1 разводят спиртом, а нитроглифталевый ЛК-1 — ацетоном.

Темный эпоксидный клей на основе смолы ЭД-5 отверждается при введении в него 0,8—1,0 вес. ч. полиэтиленполиамина. Если ввести дополнительно такое же количество полиэтиленполиамина в качестве разбавителя, это вызовет более быструю реакцию полимеризации и поэтому этот клей надо наносить в течение не более 30 минут с момента разбавления.

Темный клей ВИАМ Б-3 при введении в него керосинового контакта Петрова полимеризуется с изменением цвета от розового до темнокрасного. Клей готовят небольшими порциями и быстро расходуют. Высыхает он в течение 24—32 часов. Разбавляют клей ацетоном или спиртом до введения керосинового контакта.

Эпоксидный и ВИАМ Б-3 — сложные клеи, приготовляемые в момент употребления, дозировка здесь должна быть соблюдена особо точно, как и режим приготовления.

Все о клеях

К леи, употребляемые для работы с деталями судового корпуса и его оборудования, делятся на две группы: водостойкие (ВИАМ Б-3, КБ-3, КДМ-6, ЦНИПС-2, эпоксидные, ПВА) и недостаточно водостойкие (К-17, казеиновые, казеино-цементные, силикатные). В этой статье мы рассмотрим клеи, получившие наибольшее распространение.

В первую очередь к ним относится ВИАМ Б-3 — водо-, масло-, бензо- и кислотостойкий фенол-формальдегидный клей. Он состоит из трех компонентов (в вес. ч.): фенольно-баритовая смола ВИАМ Б — 100; ацетон технический — 10; керосиновый контакт I-го сорта (контакт Петрова) — 16-г 20. Более точно количество керосинового контакта определяют по выражению (1400: а), где а — кислотное число контакта.

Этот клей применяется в судостроении с начала сороковых годов, наиболее широкое использование он получил при изготовлении конструкций из ДСП1 и древесины. Основным компонентом клея является смола ВИАМ Б, представляющая собой вязкую жидкость от желтого до краснокоричневого цвета; в ней допускается не более 20% влаги и не более 21 % свободного фенола. Следует иметь в виду, что фенол — токсичное вещество, вредно действующее на органы дыхания и кожу. В связи с этим работы по приготовлению клея и по склеиванию деталей следует проводить при хорошей вентиляции рабочего места или на открытом воздухе.

Для приготовления клея в смолу вливают необходимое количество ацетона (растворителя по отношению к смоле) и перемешивают, обеспечивая равномерное ее растворение; затем вливают керосиновый контакт и опять перемешивают в течение примерно 10 мин. до получения однородной смеси. Вязкость клея должна быть такой, чтобы он с кисти или лопаточки (мешалки) стекал тонкой непрерывной струей. В зависимости от температуры помещения срок пригодности клея к использованию — 2—4 часа. По истечении этого срока он начинает быстро густеть, а его температура повышается; большая масса клея при недостаточном охлаждении может самовоспламениться. В связи с этим приготовлять клей необходимо в том количестве, какое может быть израсходовано за 2-4 часа. Руководствоваться рекомендуется следующей нормой расхода клея: при одностороннем нанесении (на одну из склеиваемых поверхностей) — 180—250 г/м2; при двустороннем — 250—300 г/м2.

Эпоксидные клеи в последние годы составили весьма многочисленную группу: клей ЭД-5, компаунд К-153, чехословацкий клей «Эпокси-2000».

В продаже чаще всего есть клей ЭД-5, поэтому познакомимся в первую очередь с особенностями его использования. Клей состоит из двух компонентов (в вес. ч.): эпоксидная смола ЭД-5 — 100; отвердитель — полиэтиленполиамин — 6,5.

При приготовлении расфасованного клея на это соотношение компонентов внимание можно не обращать, так как на флаконах, в которых они хранятся, нанесены деления — компоненты отливают в соответствии с ними. Затем клей перемешивают в течение 5—7 минут и он пригоден для употребления. Если температура помещения сравнительно низка (12—15°), смола, а следовательно и клей, обретут большую вязкость, и в него рекомендуется ввести растворитель (ацетон, спирт или толуол) в количестве 5—10 вес. ч. Технология применения клея примерно такая же, как для клея ВИАМ Б-3, но давление при запрессовке существенно меньше — не более 0,5 кг/см2 — для того, чтобы детали плотно прилегали одна к другой. Расход клея примерно такой же, как и клея ВИАМ Б-3.

Клей БФ-2 — представитель семейства клеев Бф. Он применяется для склеивания ДСП, древесины, металлов, стекла, фарфора и некоторых пластмасс. Склеиваемые поверхности тщательно обрабатывают, подгоняют, очищают от грязи, пыли, ржавчины, жировых пятен и просушивают. После этого наносят тонкий слой клея и высушивают на воздухе; потом наносят второй слой и слегка подсушивают. Затем склеиваемые детали соединяют между собой и создают небольшое давление, обеспечивающее плотное их прилегание. При комнатной температуре (18—22°) продолжительность выдержки 3—4 суток; при прогревании деталей при температуре 100° выдержка 1,5—2 часа. Склеивание при температуре 15° и ниже производить не рекомендуется, так как прочность соединения резко падает.

Клей ПВА также предназначен для склеивания ДСП, древесины, стекла, линолеума и других материалов. Он разработан в последние годы. Клей продается в удобной упаковке по 250 г, в состоянии, пригодном для использования без какого-либо предварительного приготовления.

Технология его применения проста. На подготовленные и очищенные от грязи и пыли поверхности тонким слоем наносят клей; после открытой выдержки — около 5 мин., детали складывают и после закрытой выдержки — около 10 мин., создают давление — не более 0,5 кг/см2. Продолжительность склеивания зависит от температуры окружающей среды и колеблется от 1—2 часов до суток; подогрева не требуется.

Клей «Kittifix» склеивает древесину, картон, ткань, металлы, керамику и другие материалы. Как и предыдущий, он относится к новым клеям. Он наносится на подогнанные и очищенные поверхности тонким слоем, затем детали складывают, прижимая друг к другу, и оставляют под давлением до затвердения клея, которое наступит через несколько часов.

Казеиновые клеи, несмотря на создание новых водостойких клеев различных марок, по-прежнему широко используются на практике. Объясняется это тем, что они всегда и везде есть в продаже и дешевы. Казеиновые клеи можно применять для склеивания деталей, не соприкасающихся непосредственно с водой (внутреннее оборудование, рангоут, палубный набор); как исключение можно склеить узлы набора корпуса, настила палубы и даже обшивку небольших судов для охоты, рыбной ловли, которые после использования аккуратно хранятся на суше.

Для обеспечения надежности клеевых соединений следует применять запрессовку шурупами или гвоздями. После склеивания и обработки деталей поверхности в районе клеевого соединения необходимо не менее трех раз покрыть горячей олифой. Выпускаются казеиновые клеи различных марок: В-105, В-107 и ОБ; они представляют собой сухой порошок ровного помола с сероватым или желтоватым оттенком. Наибольшую прочность склеивания обеспечивает клей В-105, так как для его приготовления применяют казеин первого сорта.

Для приготовления клеевого раствора порошок казеина разводят в чистой питьевой воде комнатной температуры в соотношении 1:1,7 или 1:2, в зависимости от требуемой начальной вязкости. Жизнеспособность клея около четырех часов; для ее сохранения воду, вводимую в клей при растворении порошка, целесообразно летом охлаждать до +10 °С, а при работе в холодном помещении (при температуре от +15 до +6°) следует употреблять теплую (+25°) воду. Клей рекомендуется наносить на обе склеиваемые поверхности из расчета 700—1000 г/м2 (230—340 г сухого порошка). Склеивание тонких заготовок — менее 5 мм — можно осуществлять при меньшем давлении — 0,5—1 кг/см2.

Напомним некоторые общие требования по использованию клеев.

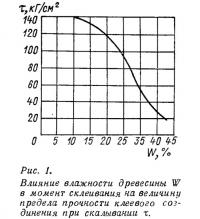

Влажность древесины заготовок, из которых выклеивают детали, должна быть в момент склеивания не больше 12—18%; даже при склеивании казеиновым клеем она не должна превышать 20%, так как при большей ее величине резко уменьшается прочность клеевого соединения (рис. 1). Заготовки, имеющие значительную влажность, но с подсушенной поверхностью, также не должны использоваться, поскольку влага изнутри проникнет к поверхности склеивания, необходимой адгезии (прилипания) не произойдет и прочность клеевого соединения будет недостаточной.

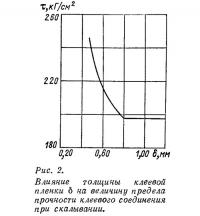

Склеиваемые поверхности необходимо тщательно очистить от грязи (пыли), подогнать и прострогать. Подгонка деталей по всей склеиваемой поверхности должна быть такой, чтобы толщина клеевой пленки была не более 0,3—0,5 мм; при большей толщине прочность клеевого coединения резко снижается (рис. 2).

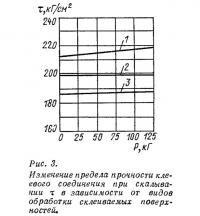

Оптимальную поверхность для склеивания обеспечивает строжка на хорошо выверенных станках — 1 или тщательная строжка рубанком; шлифовка (полировка) склеиваемых поверхностей уменьшает прочность клеевых соединений — 2 и 3 на рис. 3. В некоторых случаях можно ограничиться использованием пиленых (не строганых) заготовок. Но их сложнее подгонять Друг к другу по всей поверхности склеивания.

Клей на склеиваемые поверхности наносят ровным слоем, используя для этого специальные вальцы (при серийной постройке судов), а также кисти, шпатели, ручные валики (из пенопласта). Толщину клеевого слоя легко контролировать — сквозь клей должна быть видна текстура древесины.

Работы по склеиванию следует выполнять при температуре воздуха 16—25° и влажности около 60%; в сырую и холодную погоду, в туман и дождь клеить не рекомендуется.

В процессе склеивания клеями ВИАМ Б-3, казеиновыми и рядом других заготовки, на которые нанесен клей, подвергают открытой выдержке в течение 2—5 мин. После этого детали складывают склеиваемыми поверхностями. Продолжительность такой «закрытой» выдержки 5—25 мин. (Она может достигать 30—40 мин. при низкой температуре в помещении). После этого детали подвергают запрессовке.

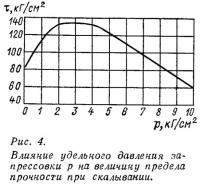

Следует учитывать, что прочность клеевого соединения во многом зависит от давления, созданного при запрессовке; для некоторых клеев — ВИАМ Б-3, казеиновых— оптимальная его величина 2—4 кг/см2 (рис. 4). При серийной постройке судов запрессовку склеиваемых деталей целесообразнее осуществлять в винтовых или пневматических прессах; при индивидуальной постройке широкое использование находят струбцины, цвинки, грузы. В некоторых случаях, например, при выполнении кничных соединений, требующееся давление запрессовки может быть создано шурупами или гвоздями; число их определяют из расчета, что шуруп длиной 25—30 им и ∅3—4 мм создает давление 50—70 кг, гвоздь 2X20—20 кг.

Продолжительность выдержки под давлением при склеивании без специального подогрева составляет для прямолинейных деталей 6—10 час, для криволинейных 10—20 час.

В связи с тем, что полная полимеризация — отверждение клея — наступает через 15—20 часов, обработку деталей ручным инструментом следует производить через 20 час, а на механическом инструменте — не ранее чем через 24 часа после склеивания. Для ускорения процесса полимеризации запрессованные детали следует подогревать до температуры 50—60°С.

Несколько слов о конструкции клеевых соединений. Чаще всего они стыковые или угловые. По сравнению с соединениями на крепеже (заклепках, гвоздях, болтах) клеевые соединения более «жестки». Напряжения в таких соединениях не перераспределяются по соединяемым элементам, а концентрируются на участках, где резко меняется сечение.

Наиболее простое — торцевое соединение (рис. 10, а), правда, Оно же наименее прочное: даже при Очень тщательной подгонке соединяемых деталей по торцам, прочность соединения не превышает 15—20% прочности каждой детали в целом ее сечении. Объясняется это в основном следующим: клей затекает в некоторые трубчатые клетки древесины, но адгезии хорошей не происходит, так как торцы клеток не могут быть хорошо очищены от частиц древесины (пыли), да и необходимое давление на поверхностях, смоченных клеем, создать сложно.

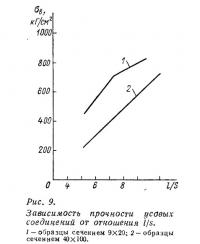

Основным типом стыковых соединений является усовое (рис. 10,6); оно позволяет обеспечить равнопрочность соединения с целым сечением детали; его применяют для соединения листов обшивки и настила палубы, для сращивания отдельных досок (брусков) в многослойных клееных пакетах (рис. 10, в) для изготовления килей, привальных и скуловых брусьев и штевней. Прочность усовых соединений зависит не только от прочности клеевой пленки и прочности древесины, но и от конструктивных факторов, в частности, от отношения длины соединения l к толщине склеиваемых деталей s (рис. 9).

Соединения на одной (рис. 5, а) или двух (рис. 5, б) накладках значительно проще в выполнении, так как требуется только строжка поверхностей деталей, если они из древесины, или удаление глянца с поверхности, если детали из ДСП. Однако эти соединения имеют существенные недостатки: накладки выходят за габариты соединяемых деталей; усилия, возникающие в них, приводят к работе клеевого соединения на отрыв, что намного снижает его прочность. При этом величина усилий Отрыва больше в соединении с односторонней накладкой, поскольку возросло расстояние «а» между равнодействующими усилий в соединяемой детали и в накладке.

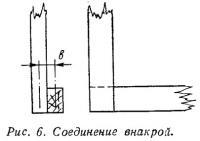

Довольно распространены угловые соединения. Угловое соединение внакрой (рис. 6) очень просто в выполнении, но совершенно не надежно в работе усилия, приложенные к соединяемым деталям, действуют в разных плоскостях — чем толще соединяемые детали, тем больше расстояние между этими плоскостями и тем большими будут усилия, а следовательно и напряжения отрыва.

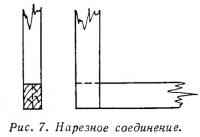

В нарезном угловом соединении (рис. 7) детали нарезаны одна на другую вполдерева и тем самым уменьшен указанный выше недостаток простого углового соединения. Однако сами соединяемые детали при этом ослаблены. Изготовление такого соединения довольно сложно, а площадь склеивания по-прежнему небольшая.

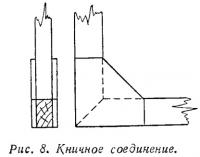

Значительно удобнее в изготовлении кничное соединение (рис. 8). Оно достигается путем наклеивания двух книц на соединяемые связи и обеспечивает наибольшую прочность в соединении.

Примечания

1. К ДСП (древесно-слоистым пластикам) относятся акрелит. балиннт, дельта-древесина. К ним же, с известными допущениями, могут быть отнесены бакелизнрованная и авиационная фанера, а также водостойкий картон.