Анизотропность стеклопластика позволяет подобрать схему армирования изделия так, чтобы получить наибольшую прочность в направлении действия максимальных напряжений и наивыгоднейшее соотношение между прочностью и весом. Это очень важно при конструировании мачт для парусного вооружения, где наибольшие усилия (сжатия) действуют вдоль мачты. Упомянутое выше свойство анизотропности стеклопластика здесь может быть использовано с максимальным эффектом.

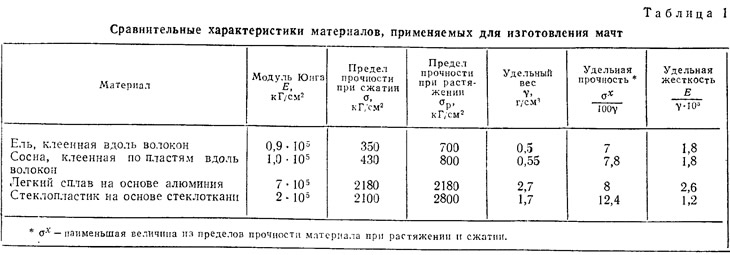

В пользу применения стеклопластика для мачт говорит и то, что он обладает наибольшей удельной прочностью по сравнению с другими материалами, наиболее широко применяемыми для их изготовления (табл. 1). Правда, удельная жесткость у стеклопластика ниже, но именно гибкость и эластичность часто оцениваются как важнейшие положительные характеристики мачты [4] (см. список литературы). К тому же мачты из стеклопластика не нуждаются в лаковых покрытиях и имеют больший срок службы, чем деревянные.

Что же препятствует массовому изготовлению рангоута из стеклопластика? Здесь и значительные затраты на изготовление оснастки, и высокие цены исходных материалов, да и недостаточно изученные еще эксплуатационные возможности синтетических мачт. Не секрет, что только в условиях специализированного производства может быть обеспечено стабильно высокое качество продукции при низкой себестоимости. Мачта из стеклопластика, изготовленная контактным (ручным) методом, в 1,5 раза дороже еловой, изготовленная же механизированным способом, она всего на 20% дороже деревянной и соизмерима со стоимостью мачты из легкого сплава. В отдельных случаях при удачном выборе материала и метода изготовления синтетические мачты получаются не дороже деревянных.

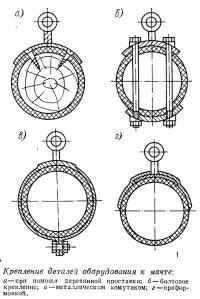

Конструктивно мачта из стеклопластика выполняется в виде трубы с небольшой конусностью. Концы мачты заглушены металлическими, пластмассовыми или деревянными деталями. Часто они служат не просто топом и шпором мачты, а используются для размещения блоков и крепления тросов стоячего такелажа. Детали оборудования крепятся к мачте или деревянным проставкам внутри нее металлическими хомутиками, сквозным болтовым соединением, приформовкой.

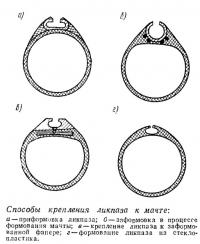

Наиболее трудоемко формирование ликпаза на мачте. Он может изготавливаться заформовкой (или приформовкой) специального профиля пли тонкостенной трубки с прорезью, а может формоваться и заодно с мачтой. Заранее изготовленный ликпаз к мачте может также крепиться на винтах или замках.

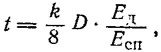

Определение прочных размеров поперечного сечения мачты выполняется одним из обычно принятых методов. При использовании статистических данных или прибегая к аналогии с деревянной мачтой, можно определить минимальную толщину стеклопластика в расчетном сечении по формуле:

где t — толщина стенки мачты из стеклопластика, см; D — наружный диаметр мачты в расчетном сечении, см; Ед, Есп — модуль Юнга соответственно для дерева и стеклопластика, кГ/см2. При этом диаметр пластмассовой мачты и ее продольное сечение сохраняются такими же, как и у деревянной. Коэффициент k учитывает снижение прочности стеклопластика от влияния температуры и влажности. Его значение принимается равным 1,1 для мачт длиной менее 4 м и 1,2 — для мачт длиной более 10 м. Промежуточные значения коэффициента определяются линейной интерполяцией в зависимости от длины мачты.

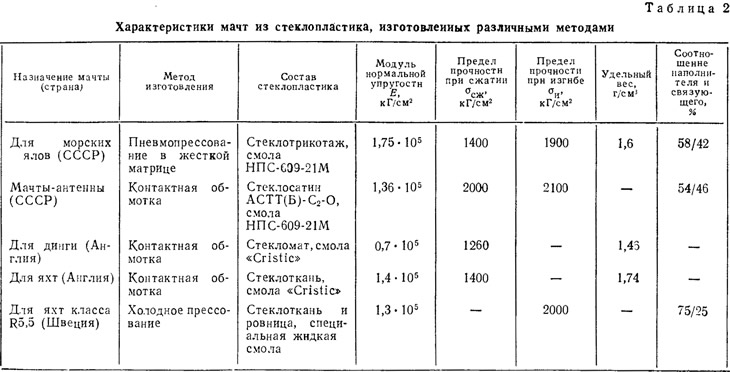

Для изготовления мачт могут быть применены различные методы получения трубчатых конструкций (табл. 2): центробежное формование, метод локальных прижимов, намотка с технологическим натяжением арматуры, контактная обмотка, холодное прессование.

Небольшие мачты могут изготавливаться ручной (контактной) намоткой лент из стеклоткани, пропитанных связующим, на картонную трубу — дорн. После формования и полимеризации связующего дорн можно оставить внутри изделия или удалить, что легко сделать, предварительно намочив картой водой. На больших мачтах применяется дорн из фанеры. В этом случае он обычно остается внутри мачты. Заранее установив в нем деревянные вкладыши, можно использовать их для крепления деталей оборудования.

Можно изготавливать мачты также намоткой на металлический или деревянный дорн, сплошной или составной. В этом случае поверхность дорна покрывается разделительным слоем, толщина и состав которого должны обеспечить легкий съем пластмассовой трубы.

К недостаткам ручного метода следует отнести высокую трудоемкость, некачественную наружную поверхность и относительно невысокую прочность мачты (основная трудность — обеспечить непрерывные прочные связи наполнителя по всей длине образующей). Но зато этим методом можно делать мачты без специального оборудования, не имея высокой квалификации, что особенно привлекательно для энтузиастов-парусников. Для изготовления мачт таким способом могут применяться стеклонаполнители сатинового и жгутового плетения с различным соотношением основы к утку.

Метод холодного прессования в жестких матрицах позволяет путем подбора армирующего материала обеспечить мачте наибольшую прочность по образующей, получить хорошее качество наружной поверхности, применить механизацию.

Еще в 1957 г. швед Оскар Плюм запатентовал и приступил к изготовлению прессованием мачт из стеклопластика, которыми вооружались яхты класса R5,5 [2]. В 1961 г. мачтами Плюма были оснащены несколько более крупных крейсерских яхт. Особенностью этих мачт являлось высокое процентное содержание стеклонаполнителя (75%) — следствие применения в качестве связующего специальной очень жидкой смолы и прессования с относительно большим давлением. В качестве наполнителя применялись стеклоткань и ровница.

В дальнейшем прессованные мачты были запатентованы и изготавливались во многих странах [4], [5], [6]. У нас прессованием делались стеклопластиковые мачты для морских ялов [1], причем в качестве наполнителя применялся специально разработанный для этой цели однонаправленный уточный стеклотрикотаж цилиндрической формы, названный условно УТО. Этот материал представлял собой рукав с продольными силовыми нитями (основой), завязанный трикотажем.

Основа материала, практически являясь ровницей, имеет все положительные качества последней, прежде всего в нем отсутствуют взаимные переплетения нитей, что дает возможность полнее использовать первоначальную прочность стекловолокна. Эластичность рукава в поперечном направлении позволяет придавать конусность и любую овальную форму поперечному сечению мачты. Стеклонаполнитель получается в 2,5 раза дешевле аналогичной по весу и физико-механическим свойствам (по основе) самой дешевой жгутовой стеклоткани.

Материал УТО выпускается трех диаметров: 75 мм (УТО-70), 85 мм (УТО-80) и 95 мм (УТО-90).

Технологический цикл изготовления мачт прессованием состоит из сборки пакета рукавов УТО на эластичном непроницаемом дорне (например, на полиэтиленовом рукаве); пропитки пакета связующим и укладки в пресс-форму; закрытия пресс-формы, подсоединения к системе и подачи воздуха внутрь эластичного дорна; полимеризации связующего, разъема пресс-формы, обрезки припусков; установки деталей оборудования.

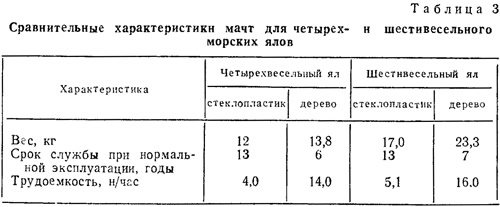

Использование материалов УТО и метода пневмопрессования позволило за счет значительного снижения трудоемкости получить мачты, соизмеримые по стоимости с применяемыми ранее на ялах деревянными клееными мачтами (табл. 3).

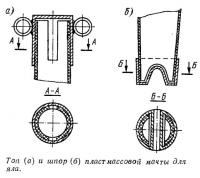

Торцы мачт заглушены металлическими деталями, к которым крепится оборудование мачты; на нижнем конце мачты — шпор; на верхнем — блок для проводки фала и обушки для крепления вант. Детали ставятся на эпоксидном компаунде и обеспечивают герметичность мачт. Пластмассовые мачты при испытаниях выдерживали нагрузку, в 3,5 раза превышающую установленные нормативы для проверки их прочности.

Дальнейшее совершенствование технологии производства пластмассовых мачт открывает перспективы для их применения и на спортивных яхтах различных классов. В частности, стеклопластик уже получил признание в качестве материала для мачт виндсерферов, где важно обеспечить стабильные характеристики гибкости рангоута (мачта попеременно оказывается и в воздухе, и в воде). Используя одинаковый армирующий материал и строго дозированное количество связующего, удается получить практически одинаковый рангоут для большого количества виндсерферов.

Литература

- 1. Фрейдлин А. А., Штепа В. Г., Яременко С. Г., Мачты и рули из синтетических материалов, «Судостроение», Л» 5, 1972.

- 2. Ргапgег Lex, Kunststoffmast contra Alumast, «Die Jacht», N 9, 1963.

- 3. F. R. P. masts and spars, Boats in fibreglass reinforced plastics, Soo-keet. gesign series, N 4, 1967.

- 4. Par Miсhel, G. H. Ransоn, Le mat en plastique, «Le Jacht» Vd 86, N 3830, 1963.

- 5. Masts and method of making same, англ. патент, кл. № 1022696.

- 6. Suport de voile et son procede de fabrication, фр. патент, кл. B23, N 1342289.