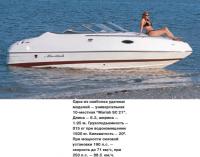

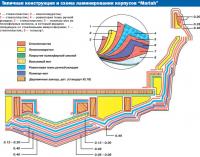

На этом фоне исключением выглядит американская компания "Mariah", специализирующаяся на серийном выпуске прогулочных катеров из стеклопластика, которые с недавних пор поступают в продажу и в России. На наш взгляд, представляет интерес приведенная в нем схема ламинирования корпуса катера с указанием материала и даже толщин некоторых слоев. Эту информацию вряд ли можно считать исчерпывающей, тем более новейшей, тем не менее сведения о составе и порядке чередования слоев ламината, а также конструкции узлов сборки секций и установки дельных вещей, несомненно, принесут пользу нашим судостроителям, как любителям, так и профессионалам.

Рассмотрим эскиз конструкции детально. Первое, за что "цепляется" взгляд, это массированное использование строителями пенополиуретанового заполнения полостей корпусных конструкций. Пена наносится даже на открытые участки внутренней поверхности борта в процессе изготовления корпусной секции с последующей ее заформовкой стекломатериалом.

Среди судостроителей нет единого мнения о том, насколько долговечным и ремонтопригодным оказывается корпус моторного судна, покрытый изнутри сплошным слоем свободно напыленного пенополиуретана, однако, как мы видим, этот метод постройки активно практикуется.

Далее обращают на себя внимание внедряемые в толщу стеклопластика деревянные конструкции — днищевой и бортовой набор, усиление палубы кокпита, поперечные полупереборки. Как видно из проспекта, части деревянного набора изготавливаются и собираются отдельными модулями на монтажном столе, а затем заформовываются в корпусе. Особо отмечены свойства древесины набора. Для изготовления его деталей используется так называемая сосна Дугласа — сорт хвойного пиломатериала, подвергнутый предварительной пропитке под давлением специальным составом по стандарту XL10. Обработанная древесина лучше противостоит гниению, порче, атакам паразитов, поэтому производитель дает отдельную десятилетнюю гарантию на деревянные детали в составе корпуса.

Слегка удивляют довольно скромные масштабы применения столь любимого американцами бальзового заполнителя сэндвичевых конструкций. Здесь он использован только в составе наиболее нагруженных, прилегающих к килю, участков днища. Видимо, пенополиуретан обходится для производства дешевле бальзы, даже на Американском континенте. Наряду с бальзовыми пластинами и пеной мы видим также повсеместное ламинирование подводной части корпуса поликорматом как еще один способ эффективного увеличения жесткости стеклопластиковой обшивки при пониженных затратах на полиэфирное связующее и стекломатериал.

Нельзя не заметить, какое значение американские судостроители придают всемерному снижению шумов и вибрации корпуса. В составе его конструкции практически нет свободных, неподкрепленных набором либо сэндвичевым заполнителем пластин обшивки. Соединения секций с набором тщательно подогнаны и переформованы. Все поверхности кокпита оклеены стойким к атмосферным воздействиям ковровым покрытием и виниловой кожей на микропористой подкладке. Благодаря этому не последнему по значению, обстоятельству "звездно-полосатые" лодки столь комфортны на ходу, за что и ценятся состоятельным (читай — взыскательным) покупателем.