А идеальный вариант, если удастся найти где-нибудь на свалке металлолома отслуживший свое корпус и общими усилиями привести его в порядок. Прошлым летом, например, мне довелось принять участие в восстановлении 9-метрового стального сварного корпуса «путейского» катера, давно лежащего полузатопленным на мели. Думаю, что полученный нами опыт может оказаться полезным и другим коллективам.

Трактором при помощи «браги» (петля из стального троса, заведенная вокруг корпуса, естественно, на подкладках) катер вытащили волоком на берег и отбуксировали на более или менее ровную площадку. Здесь демонтировали двигатель, сняли электропроводку, остатки внутренней зашивки и обстройки — все, что может гореть. Изнутри корпус зачистили от грязи, потеков топлива и масла, старой краски.

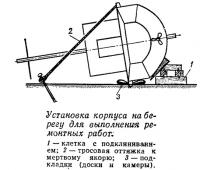

Удобнее всего работать, положив корпус на борт. Под низ подкладывают доски и трактором, автомашиной или лебедкой заваливают корпус на борт. Если надстройка достаточно прочна, то можно заваливать до тех пор, пока надстройка не коснется земли. Чтобы опрокинуть наш катер, оказалось достаточно ручной лебедки с тяговым усилием 1 т, причем трос мы крепили за саму надстройку.

Прочно закрепив корпус в наклонном положении при помощи клеток, клиньев, подставок и тросовых оттяжек к мертвым якорям, мы приступили к оценке состояния конструкций — дефектации. К основным дефектам стальных сварных корпусов относятся: коррозионное разрушение металла и швов; пробоины и трещины в листах обшивки; вмятины и гофры по обшивке и набору; нарушение плотности сварных швов. Все обнаруживаемые дефектные места отмечают мелом. Попутно следует прикидывать и план работ по ремонту; в каком районе, что и в какой последовательности предстоит делать.

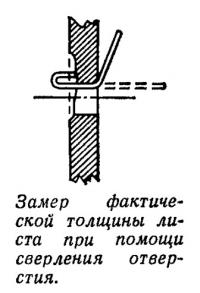

Места наибольшего поражения обшивки коррозией выявляют, обстукивая листы ручником. В местах с сильной коррозией звук при ударе получается значительно глуше. Для определения действительной толщины металла в этих местах сверлят контрольные отверстия; толщину замеряют при помощи проволоки с отогнутым концом. Для катеров длиной до 20 м фактическая толщина обшивки нигде не должна быть менее 2 мм.

Следует учитывать, что коррозия распределяется по корпусу судна неравномерно. Наиболее интенсивно разрушается обшивка в районе ватерлинии, носового буруна, в корме у винта и по килю.

Трещины чаще всего возникают из-за вибрации конструкций в районе машинного отделения. Здесь их можно обнаружить по потекам масла и почернению краски снаружи корпуса. Следует особо внимательно осмотреть конструкции в корме (районы крепления кронштейна и сальника гребного вала, руля), в местах возможных ударов корпуса о грунт и при навалах.

Для ограничения распространения трещин рекомендуется засверливать по их концам отверстия. Кромки трещины зачищают наждаком и заваривают с обеих сторон. Если обнаружена трещина по шву, надо вырубить наплавленный металл шва и проварить его заново.

Заплаты ставят в тех случаях, когда заменять лист обшивки полностью нет необходимости. Советую сразу делать заплатку не с перекроем по периметру, а с подгонкой встык. Работа сложнее, но качество и вид корпуса будут лучше. Последовательность работы такова:

- 1) разметить место выреза поврежденного участка (вырез должен быть овальным или, во всяком случае, без углов);

- 2) вырезать этот участок газовым резаком по прокерненной линии разметки;

- 3) зачистить под сварку кромку выреза;

- 4) подогнать заплату по вырезу для сварки «встык» (заготовка накладывается на вырез и обчерчивается по его кромкам чертилкой);

- 5) установить вырезанную в чистый размер заплату и прихватить ее в нескольких местах сваркой;

- 6) заварить шов по периметру.

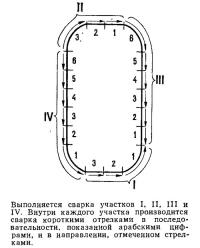

При вварке заплаты рекомендуется применять обратно-ступенчатый метод, при котором внутренние напряжения и деформации, возникающие при сварке, минимальны. Суть его в том, что периметр заплаты делится на несколько коротких участков. Заваривают один участок шва, затем симметричный участок на противоположной стороне заплаты и т. д. В границах участка сварку ведут постепенно, разделив его на части (см. рис.).

Информация об изображении

Обрезка кромок обоих листов за один проход по разметке на устанавливаемом листе

Вмятины (бухтины) на обшивке не только ухудшают внешний вид судна, но и значительно повышают сопротивление воды его движению. Небольшие вмятины на листовых конструкциях обычно правят с подогревом металла газовой горелкой пятачками (до температуры не выше 1000 °С) с одновременным проколачиванием деревянной киянкой либо использованием домкратов или винтовых талрепов. Нагрев ведется от краев вмятины к центру. Иногда вмятину удается выправить ударами кувалды по специальной «гладилке» (оправке),

Обрезка кромок обоих листов за один проход по разметке на устанавливаемом листе

Для правки глубоких вмятин лист приходится разрезать крестообразно и править каждый лепесток (угол) в отдельности с местным нагревом. Затем разрез заваривают, начиная от концов разрезов к середине «креста».

Если вмятина очень глубокая или оказывается расположенной в месте, не доступном для правки, лучше и не мучиться: деформированную часть листа надо вырезать и поставить заплату.

Если вместе с листом деформирована и деталь набора, положение существенно осложняется. Практически чаще всего приходится деформированный участок набора до правки листа вырезать. Тут опасность заключается в том, чтобы сохранить неизменным правильное положение концов «здоровых» участков; иногда надо зафиксировать их какими-то дополнительными подкосами. Поставив и приварив новую часть детали вместо удаленной, можно приступать к правке полотнища, прихватывая его по мере поджатая к кромке набора.

В районах со сложными обводами необходимо снимать шаблоны с места и уже по ним делать заготовки деталей набора. При этом иногда новые детали сознательно делают мощнее, больше сечением, чем те, которые стояли до ремонта.

Работая по этой технологии, нам удалось привести в хорошее состояние кормовую часть корпуса и частично днище в пределах моторного отсека. Замечу попутно, что днище в районе моторного отсека меньше, чем остальная часть, ржавеет изнутри благодаря постоянному попаданию масла.

А вот носовая часть наружной обшивки пришла на нашем катере в полную негодность (очевидно, в результате частых касаний грунта при подходах к берегу и неправильного хранения в зимний период); здесь измятую и проржавевшую обшивку пришлось заменить по ватерлинию.

Для обшивки применили листовую сталь Ст. 3 сп (спокойную). «Кипящая» сталь для этой цели непригодна из-за ее малой пластичности, плохой свариваемости, склонности к образованию трещин по сварке и низкой коррозионной стойкости.

К счастью, набор и в этом районе хорошо сохранился, что значительно уменьшило объем работы. Обшивку заменяли частями и постепенно, чтобы корпус не «повело» вследствие его необычного положения на одном борту. Автогеном вырезали участки обшивки, идя сверху, от ватерлинии, до линии несколько ниже ДП, и от форштевня в корму до района моторного отсека. Эту операцию должен выполнять опытный газорезчик, чтобы не повредить набор. Резка ведется по разметке на наружной стороне листов. Детали набора, как правило, толще листов обшивки. Благодаря этому освободить корпус от старой обшивки оказалось не так сложно, как казалось на первый взгляд.

Попутно один важный совет; при малейшей возможности избегайте установки на днище накладных листов-«дублеров», лучше сразу полностью или- частями, но заменять изношенные листы. Под «дублером», приваренным внахлестку, днище ржавеет гораздо быстрее, недоступно для вентиляций и окраски.

После снятия участка старого листа по нему делают приближенную (с припуском) разметку новой детали. Не нужно стараться ставить сразу большие по площади листы; их тяжело таскать и трудно подгонять, а при наличии сложной погиби все равно придется разрезать и сваривать.

Гибка деталей (лучше всего на вальцах) производится по шаблонам из толстой проволоки или из доски, снятым со шпангоутов. При отсутствии гибочного оборудования заготовку нагревают пятачками, как и при правке бухтин, и проколачивают, уложив на твердую поверхность на деревянные прокладки нужной высоты по краям. Удары наносят не тяжелой кувалдой через прокладку; иногда применяют инструмент со свинцовым бойком. Тонкие листы удается выколачивать и без нагрева, уложив на песок.

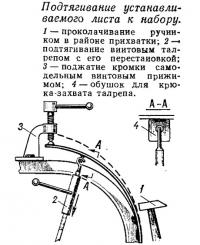

Если погибь несложная, а толщина листа не более 2 мм, можно изогнуть лист прямо на месте — по набору, пользуясь рычагами, клиньями, талрепами, домкратами и т. п. Заготовку, вырезанную с припуском 25—30 мм по периметру, укладывают на место с таким расчетом, чтобы ее кромки со всех сторон одинаково перекрывали края выреза — края «старой» обшивки. Прихватывают заготовку к шпангоутам где-то посередине листа. Затем, идя от середины к краям, понемногу поднимают лист к шпангоутам и прихватывают. Если необходимо, талреп последовательно переставляют, приваривая обушки для его крепления на новом месте. Кувалдой лист поджимается к набору там, где предполагается прихватить лист к набору, но еще есть небольшой зазор.

Когда лист встанет на место и кромки плотно лягут внакрой, производят разметку и окончательную чистовую подрезку кромок газовой горелкой, направляя пламя резака так, чтобы за один проход обрезались кромки обоих листов. Благодаря этому обычно удается добиться полного совпадения стыкуемых кромок. Кромки зачищаются от шлака, грязи, обгоревшей краски, выравниваются ударами ручника (винтовыми прижимами, клиньями и т. п.), прихватываются и производится сварка шва Важно сразу же удалять шлак со сварных швов и тщательно их осматривать.

Сначала приваривают лист к набору — чаще всего прерывистым швом (длинными прихватками). Затем проваривают пазы (от середины к краям) и в последнюю очередь — стыки. При малых толщинах достаточен односторонний шов с наружной стороны обшивки: При толщинах 4 мм и выше надо сначала выполнить сварку шва изнутри корпуса (лучше — в нижнем положении), затем тщательно зачистить его снаружи и выполнить второй, подварочный проход — наружный лицевой шов. Иногда, наоборот — первым выполняют шов снаружи, а затем уже подварку изнутри в потолочном положении.

Если сварной шов пересекает «стенку» какой-либо детали набора, в .ней необходимо заранее сделать полукруглый вырез (радиусом 10—12 мм) для удобства выполнения шва изнутри.

При значительных деформациях — появлении «домиков» по шву приходится проколачивать зону сварки (иногда и с подогревом).

Плотность — герметичность — всех сварных швов по обшивке (а также приварки палубы, водонепроницаемых переборок, надстройки, люков) необходимо проверить. Проще всего применить способ проверки «на керосин». Зубной порошок растворяют в бензине и кисточкой промазывают все сварные швы с одной стороны. Когда меловая обмазка высохнет, с обратной стороны шва наносят керосин. В местах неплотности керосин выступит на меловой полосе в виде пятна. Дефектные места вырубают до чистого металла, проваривают заново и повторяют проверку. Испытания швов желательно делать в сухой, безветренный, но не слишком жаркий день: керосин в жару очень быстро высыхает, места дефектов обнаружить довольно трудно.

Когда работы с одного борта судна закончены, корпус перекантовывают на другой борт. Иногда выгодно кантовать корпус и для удобства сварки, чтобы ответственные швы выполнялись в нижнем положении.

Закончив сварочные работы, корпус готовят к окраске. Со всех швов удаляют шлак, очищают корпус от грязи. Лучше всего сразу хорошо промыть корпус теплым раствором каустической соды при помощи волосяной щетки. Металлическими щетками, скребками удаляют ржавчину и старую краску.

Очень важно правильно подобрать грунт. Сурик не всегда является наилучшим вариантом. Свинцовый сурик образует нерастворимое свинцовое мыло только на натуральной льняной олифе, а железный сурик сам способствует коррозии. Лучше воспользоваться применяемыми в судостроении и машиностроении грунтовками на алкидной, глифталевой или битумной основе. И для грунтовки, и для последующей окраски корпуса нашего катера мы применяли битумный лак БТ-142 с добавкой алюминиевой пудры до получения золотистого цвета. Битумный лак — одно из лучших покрытий для водоизмещающего судна. Он дешев, укрывист, водо-кислотостоек, но при необходимости легко смывается бензином. Добавка алюминиевой пудры улучшает антикоррозионные качества лака.

После высыхания наружной окраски корпуса судно поставили на ровный киль, подложив автомобильные покрышки (они эластичны и не повреждают краску). Изнутри окрасили корпус масляной зеленой краской для крыш (на основе окиси хрома).

Затем приступили к монтажу двигателя. Это тема отдельная, но здесь замечу, что двигатель не следует сразу окончательно закреплять на фундаменте. Окончательную центровку линии вала надо производить на плаву. Это делается потому, что при установке корпуса на берегу фундаментные балки могут испытывать изгибающие и крутящие напряжения и получать соответствующие деформации.