Выполняя свое обещание читателям сборника, публикуем чертежи стального корпуса мореходного катера «Кальмар». Следует сразу оговориться, что стальной корпус получится тяжелее деревянного примерно на 200—250 кг, поверхность днища даже при самом тщательном изготовлении будет иметь неровности — остаточные деформации после сварки, поэтому следует ожидать, что и ходовые качества у него окажутся несколько хуже.

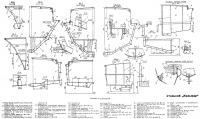

Основную трудность при постройке стального «Кальмара» представляет сварка. Чтобы уменьшить вызываемые ею деформации, применены жесткие шпангоуты с отогнутым фланцем по свободной кромке. Продольные ребра, поставленные через 200—300 мм (из полосы), повышают жесткость обшивки, препятствуют ее выпучиванию. Детали набора к обшивке рекомендуется приваривать прерывистым шахматным швом с минимальной длиной приварки 20—25 мм через 100—150 мм.

Чтобы избежать прожогов на обшивке, основные продольные швы выполняются внахлестку — на скуловом угольнике и на утолщенной горизонтальной части киля. Целесообразно применять подкладные планки при сварке стыков обшивки, особенно если зазор между кромками стыкуемых листов превышает допускаемый (до 0,5 мм). Вообще для повышения качества обшивки можно применить клепаные соединения по пазам и стыкам, а также для крепления поперечных переборок. Можно воспользоваться газовой сваркой, дающей на тонком металле высококачественные швы.

Несколько слов о материале. Рекомендуется применять самые распространенные хорошо сваривающиеся стали марок Ст. 3, Ст. 4, Ст. 15 и Ст. 20. Следует избегать легированных и кипящих (обозначаются добавлением к марке букв «кп»; например, Ст. 15 кп) сталей, которые плохо свариваются, дают трещины в районе сварного шва. Нельзя пользоваться и случайными электродами. Электроды марок ОММ-5 и ЦМ-7 обеспечивают наиболее высокое качество швов.

Постройка стального «Кальмара» доступна организованным коллективам любителей на тех предприятиях, где имеется возможность использования специального оборудования (гильотина, фланцегибочный станок, газорезательное и сварочное оборудование). Для сварки наружной обшивки во всех случаях лучше пригласить дипломированного сварщика.

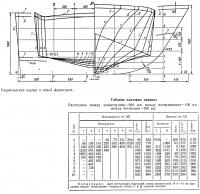

При разработке конструкции стального варианта «Кальмара» теоретический чертеж деревянного катера, опубликованный в №13 сборника (1968 г.), оставлен без изменения.

В приведенной здесь таблице плазовых ординат лишь исправлены имевшиеся неточности и для удобства построения обводов шпангоутов убраны лишние цифры.

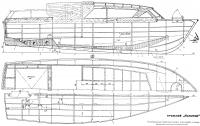

Практические (или конструктивные) шпангоуты совпадают с теоретическими, за исключением переборки моторного отсека. В зависимости от типа и габаритов принятой механической установки положение этой переборки может изменяться от показанного на чертеже (200 мм в корму от шп. 7) до шп. 8. Напомним, что можно применить угловую откидную колонку (как в деревянном варианте катера), угловой реверс-редуктор или водометный движитель (показан на чертеже).

Во всех этих вариантах желательна установка водонепроницаемой переборки моторного отсека, что значительно повышает не только пожарную безопасность, но и живучесть катера в случае аварии. Однако не исключается и возможность установки двигателя без переборки— под капотом в кокпите. В этом случае, естественно, увеличивается полезная площадь кокпита, в нем можно оборудовать два дополнительных сиденья, раскладывающихся в спальные места.

Водометный движитель может быть изготовлен по чертежам из №11 (1967 г.) сборника, разработанным для катера «Кама», но с небольшими изменениями, учитывающими большую нагрузку и меньшую скорость «Кальмара». Необходимо увеличить диаметр водозаборника в районе ротора насоса с 220 до 250 мм и соответственно откорректировать все связанные с этим размеры. Желательно, чтобы площадь входного отверстия водозаборника также была увеличена. Шаг лопаток ротора следует уменьшить до 180 мм. Рекомендуется сохранить предусмотренные в конструкции движителя «Камы» сменные кольца на выходном конце сопла, которые позволяют добиться полного соответствия движителя механической установке при доводке катера.

Во всех случаях предполагается установка двигателя мощностью 40—70 л. с. Фундамент на чертеже показан под двигатель «М21» от автомобиля «Волга».

Некоторые изменения в проекте претерпела архитектура рубки. За счет снижения высоты в салоне на 150 мм, значительно улучшился обзор с поста рулевого; улучшился и внешний вид катера — он стал более стройным. Вместо традиционного штурвала предусмотрено управление автомобильным рулевым колесом.

Постройка стального корпуса начинается, так же как и деревянного, с разметки на плазе в натуральную величину обводов всех шпангоутов и переборок на оба борта. На плаз следует перенести с конструктивного чертежа очертания всех деталей шпангоутов. Пользуясь затем изготовленными по плазовой разбивке фанерными или картонными шаблонами, несложно сделать разметку деталей на стальных листах. Отметим, что днищевые стрингеры лучше делать не по плазовой разбивке (она получается слишком сложной), а позднее — по уже выставленному набору по шаблонам, снятым с места. Готовые детали шпангоута укладывают на плаз и собирают на прихватках, а после проверки по разбивке сваривают.

Бортовые ветви каждого шпангоута временно соединяют между собой жестким стальным угольником (например, 4X50X50), закрепляемым болтами. Этот угольник делает шпангоутную рамку жесткой и необходим для правильной установки ее на стапеле; верхняя кромка угольников на всех шпангоутах должна отстоять от теоретической основной линии строго на один и тот же размер — 900 мм. В шпангоутах необходимо сделать вырезы для пропуска продольных ребер (из полосы), киля и скулового угольника.

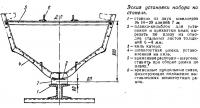

Стапель для общей сборки корпуса можно сварить из стальных балок (швеллера или двутавра высотой 140—200 мм). Корпус удобнее собирать вниз килем. Для установки набора в соответствии с теоретическим чертежом на стапель наносится продольная линия ДП — ОЛ и размечаются места установки конструктивных шпангоутов. Под киль на каждом шпангоуте приваривают кильблоки — небольшие стальные листы с вырезом точно по обводу шпангоута.

Киль нашего катера состоит из нижней пластины (3X200), изогнутой в поперечном сечении по обводам шпангоутов, и вертикального киля из отдельных полос, которые вставляются между флорами. Нижнюю килевую пластину можно согнуть из листов длиной по 1,2—1,5 м на обрезке рельса или трубы, закрепленном к верстаку, используя нагрев.

Когда нижняя килевая пластина («горизонтальный киль») и форштевень установлены на стапеле, выверены и прихвачены к кильблокам, можно приступать к монтажу шпангоутных рамок. Они ставятся на киль в строго вертикальном положении (с проверкой по отвесу и уровню) и временно раскрепляются металлическими угольниками к стапелю таким образом, чтобы предотвратить отклонение рамок от правильного положения при установке листов обшивки. Детали (бракеты) вертикального киля проще ставить при монтаже поперечного набора, по очереди подгоняя и прихватывая каждую из них до установки очередной рамки.

Стоит проверить правильность проделанной работы в целом, приложив вдоль корпуса и закрепив к шпангоутам гибкие деревянные рейки. Эти рейки нужно пустить по всей длине катера по борту — у палубы 4 скулы и по днищу (тоже две рейки примерно на равных расстояниях от киля и скулы). Любая ошибка будет обнаружена по нарушению плавного изгиба реек или их отставанию от шпангоутов.

В соответствующие вырезы в шпангоутах укладываются, изгибаются по месту и крепятся от миделя к оконечностям скуловой угольник 1 с заранее отогнутыми по плазовой разметке полками и продольные ребра жесткости из полосы 4X30.

Теперь уже готов достаточно жесткий каркас, на который можно устанавливать листы наружной обшивки. Стыки листов желательно располагать на расстоянии 50—100 мм от шпангоута. Для днища рекомендуется применить листы толщиной 2 мм, для бортов — 1,5 мм. Листы такой толщины можно подгибать прямо по набору, предварительно подогнав и прихватив нижнюю кромку к килю и пользуясь, в случае необходимости, ацетиленовой горелкой. Листы обшивки плотно подтягивают к набору и закрепляют минимальным числом прихваток сначала к набору, а затем и по стыкам с внутренней стороны корпуса. Закрепляя обшивку к продольному набору, прихватки следует располагать как можно ближе к стыку листов; в дальнейшем это позволит уменьшить коробление листа — появление «домиков» по швам.

Монтажом палубы с комингсом рубки заканчивается сборка корпуса. Только после этого можно приступать к сварке — сначала обшивки к набору, а затем стыков и пазов. Рекомендуется использовать электроды марки ОМА-2 диаметром 2 мм при силе тока 80—100 а и напряжении 65 в постоянного тока. Основной шов накладывается с внутренней стороны обшивки. Затем снаружи необходимо срубить зубилом и зачистить все наплывы от сварки и аккуратно подварить шов. Сварку нужно вести одновременно с обоих бортов или попеременно участками 0,7—1,0 м.

Все сварные швы зачищают наждаком, после чего подготавливают корпус к испытанию на водонепроницаемость. Лучше всего проверить качество сварных швов, налив в корпус воду до высоты на 0,5 м выше скулы на транце. Места течи отмечают мелом, свищи после удаления воды из корпуса подрубают и вновь заваривают. Водонепроницаемость бортов и переборок можно проверить, поливая их струей воды из брандспойта.

И, наконец, последний этап сборки корпуса — приварка опорных планок под пайолы, планок для крепления деревянных переборок и оборудования катера. После этого можно приступать к грунтовке корпуса снаружи и изнутри свинцовым суриком.

Подкатегории раздела

Парусные яхты

Парусные катамараны

Парусные тримараны

Моторные лодки

Катера

Туристические суда

Рыболовные суда

Виндсерфинги и лыжи

Прицепы и трейлеры

Прочие проекты

Поделитесь информацией

Похожие статьи

Надувная мотолодка с жестким корпусом «Кальмар»

Мореходный катер «Кальмар»

Туристический мореходный катер «Кальмар-М»

Крейсерская мини-яхта со сварным корпусом «Пан Дюик 600»

Сварной водоизмещающий стальной катер для северных рек

Строим стальной водоизмещающий катер

Достройка оборудования катера «Кальмар»

Стальной катер «Азовчанка»

Стальной катер «Легенда» с обводами рыболовного бота

Стальной катер хозяйственного назначения «Пескарь»

Стальной прогулочно-экскурсионный катер

Катер «Норильчонок» — увеличенный вариант «Кальмара»

Стальной катер «Амадеус» с дизельным двигателем Д-245

Мой вариант катера «Кальмар»

Мореходный катер «Кальмар»

Туристический мореходный катер «Кальмар-М»

Крейсерская мини-яхта со сварным корпусом «Пан Дюик 600»

Сварной водоизмещающий стальной катер для северных рек

Строим стальной водоизмещающий катер

Достройка оборудования катера «Кальмар»

Стальной катер «Азовчанка»

Стальной катер «Легенда» с обводами рыболовного бота

Стальной катер хозяйственного назначения «Пескарь»

Стальной прогулочно-экскурсионный катер

Катер «Норильчонок» — увеличенный вариант «Кальмара»

Стальной катер «Амадеус» с дизельным двигателем Д-245

Мой вариант катера «Кальмар»

Катер «Кальмар» со сварным стальным корпусом

Год: 1969. Номер журнала «Катера и Яхты»: 21 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Достройка каютного катера «Саламандра»

Яхта «Янтарь» из крейсерской яхты класса «Дракон»

Постройка и первый поход парусного катамарана «Перун»

Парусный катамаран на подводных крыльях «Андромеда»

Гоночная мотолодка класса МС-500

Пластмассовая мотолодка «Тверца»

Постройка моторной лодки типа «Стрекоза»

«Эврика» — лодка для северных рек

Проект трехместного швертбота-монотипа

Прогулочный вариант катера «Саламандра»

Скоростной водометный катер «Изумруд»

Пластмассовые мотолодки «Лилия» и «Юг»

Крейсерский швертбот «Дельфин» класса «Т-2»

Слаломно-туристские лодки из стеклопластика

Крейсерский катамаран «Гауя»

Яхта «Янтарь» из крейсерской яхты класса «Дракон»

Постройка и первый поход парусного катамарана «Перун»

Парусный катамаран на подводных крыльях «Андромеда»

Гоночная мотолодка класса МС-500

Пластмассовая мотолодка «Тверца»

Постройка моторной лодки типа «Стрекоза»

«Эврика» — лодка для северных рек

Проект трехместного швертбота-монотипа

Прогулочный вариант катера «Саламандра»

Скоростной водометный катер «Изумруд»

Пластмассовые мотолодки «Лилия» и «Юг»

Крейсерский швертбот «Дельфин» класса «Т-2»

Слаломно-туристские лодки из стеклопластика

Крейсерский катамаран «Гауя»

ТЕКУЩАЯ СТАТЬЯ

Катер «Кальмар» со сварным стальным корпусом

СЛЕДУЮЩИЕ СТАТЬИ

Катер «Фотон» для спасательной службы и прогулок

Простейшая плавучая дача

Морские сани «Лапоть» на подводных крыльях

Двухместная разборная лодка с мягкой обшивкой

Наиболее распространенный вариант лодки «Гдовка»

Туристический вариант лодки «Альга»

Самодельный буксировщик воднолыжника

Паруса для надувной байдарки «Саламандра»

«Косатка» — лодка для мотора «Вихрь-30»

Достройка оборудования катера «Кальмар»

Прицеп-трейлер «ПЛ-150» для перевозки лодки

Мотолодка «Синичка» на подводных крыльях

Сварной водоизмещающий стальной катер для северных рек

Бортовые наделки — були для лодки «Казанка»

Канатная дорога для зимних тренировок воднолыжников

Простейшая плавучая дача

Морские сани «Лапоть» на подводных крыльях

Двухместная разборная лодка с мягкой обшивкой

Наиболее распространенный вариант лодки «Гдовка»

Туристический вариант лодки «Альга»

Самодельный буксировщик воднолыжника

Паруса для надувной байдарки «Саламандра»

«Косатка» — лодка для мотора «Вихрь-30»

Достройка оборудования катера «Кальмар»

Прицеп-трейлер «ПЛ-150» для перевозки лодки

Мотолодка «Синичка» на подводных крыльях

Сварной водоизмещающий стальной катер для северных рек

Бортовые наделки — були для лодки «Казанка»

Канатная дорога для зимних тренировок воднолыжников

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории