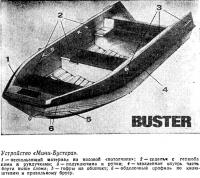

Задачей проводимых нами испытаний было проверить соответствие лодки «Бустер-Р» отечественным требованиям и нормам, предусмотренным ГОСТ 19105—79 «Суда прогулочные гребные и моторные. Типы и основные параметры». Согласно этим нормам на мотолодку можно устанавливать подвесной мотор мощностью до 40 л. с., а эксплуатироваться она может при волнении высотой до 1 м. При управлении лодкой за румпель водитель удобно размещается на кормовом сиденье; мотор можно запускать, не вставая с банки. Топливные баки размещаются в кормовом рундуке, в вентилируемом носовом рундуке можно хранить необходимые вещи и снаряжение.

Бортовые подпалубные ниши заполнены самовспенивающимся пенополиуретаном, обеспечивающим непотопляемость лодки. Масса балласта, при котором начинается погружение «Бустера» в воду, в 4,5 раза превышает норму, предусмотренную ГОСТ 19105—79. В полностью залитой водой мотолодке могут находиться 4 человека и при этом она остается на плаву. Масса балласта, который нужно положить на борт, чтобы лодка опрокинулась, в 3,5 раза превышает норму, установленную нашим стандартом.

Заметим, что несмотря на высокую прочность и надежность корпуса, показатель оптимальности конструкции — отношение кубического модуля корпуса L·B·H, м3, к его массе — у мотолодки «Бустер-Р» равно 0,04 м3/кг, что соответствует лучшим нашим образцам.

Благодаря килеватым обводам корпуса (угол килеватости днища равен 14°) финская мотолодка имеет мягкий ход на регулярной волне, не снижая скорости она хорошо преодолевает одиночные волны от проходящих судов под различными углами.

С мотором «Нептун-23» при полезной нагрузке 400 кг «Бустер-Р» развил скорость 27,7 км/ч, а с мотором «Вихрь-30» — 33 км/ч. Наивысшую скорость с одним человеком на борту 45,8 км/ч мотолодка развила с мотором «Вихрь-30».

Очень эффективным оказался шпигат для осушения корпуса мотолодки на ходу, который начинает работать еще при водоизмещающем режиме.

Ресурсные испытания мотолодки «Бустер-Р» были проведены на акватории Рыбинского водохранилища. Высота волны достигала 0,75 м. Во время испытаний мотолодка находила 150 часов, из них половину на максимальном волнении. За время испытаний трещин и поломок корпуса, а также устройств, оборудования и снабжения не обнаружено. Мотолодка легко управляется, отличается хорошей устойчивостью на курсе.

Рациональная конструкция, высокие эксплуатационные качества лодки «Бустер», в которых мы имели возможность убедиться на испытаниях, вызвали интерес наших конструкторов к организации и технологии производства судов этого типа на судоверфи «Фискарс». В октябре прошлого года руководство фирмы любезно согласилось принять группу советских специалистов и ознакомить их с производством прогулочных судов.

Несколько слов о фирме «Фискарс».

Свою историю фирма ведет с 1649 г., когда в маленькой деревушке Фискарс на юге Финляндии было начато производство топоров. Позже в эмблеме фирмы появилось изображение короны, что символизирует высокое качество выпускаемой продукции. Один из девизов фирмы гласит, что никакая технология не заменит опыта, добросовестности и квалификации человека.

Качество продукции в сегодняшних условиях жесткой конкуренции на мировом рынке — это единственное, что может обеспечить успешный ее сбыт. Годовой оборот фирмы составляет сейчас 471 млн. финских марок; 45% продукции экспортируется в США, 20% — в страны Западной Европы, 13% — в СССР и 20% — в Скандинавию. Среди номенклатуры продукции фирмы кроме прогулочных лодок из легкого сплава числятся спасательные шлюпки из стеклопластика, яхты, подъемно-транспортные механизмы, силовая электроника, ножи, ножницы.

Открывая какое-либо новое производство, финны стремятся свести к минимуму капитальные затраты и стараются размещать предприятия вблизи от места жительства «рабочей силы». Часто основой предприятия становится сборно-разборный цех, который монтируется в каком-либо поселке. При этом не требуется развивать общественный транспорт, строить жилье.

Точно такой же принцип фирма «Фискарс» использовала, приступив к производству прогулочных лодок из легкого сплава в 1960 г. в поселке Инха, расположенном в двухстах километрах севернее Тампере. Два конструктора и четыре технолога за один год разработали документацию на нестандартное оборудование и подготовили производство для выпуска нескольких тысяч алюминиевых лодок ежегодно.

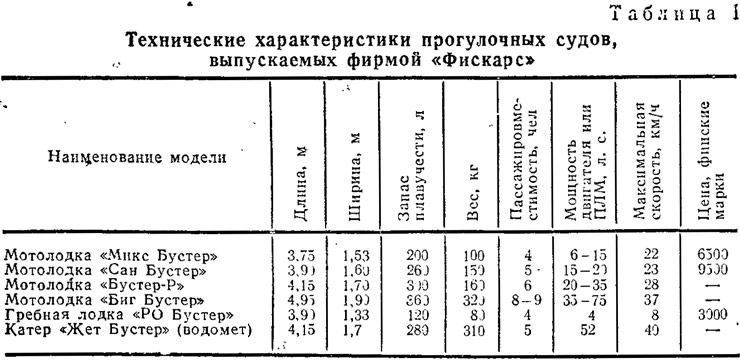

В настоящее время на заводе в Инха на площади 1600 м2 50 человек выпускают ежегодно 4000 прогулочных судов шести модификаций (см. табл.). Объем выпуска составляет 20 млн. ф. м., 30% продукции идет на экспорт.

В цехе одновременно изготавливается не более трех моделей. В течение года оборудование переналаживается на выпуск определенных моделей в зависимости от спроса покупателей.

Для изготовления корпусов из Австрии, Венгрии, Японии поставляются листы легкого сплава толщиной 1—2 мм двенадцати типоразмеров, что обеспечивает минимальные отходы при раскрое. Ни на одной из моделей обшивка по длине корпуса не стыкуется. Поставляемый лист по внешнему виду выглядит, как полированный.

Листовой материал при изготовлении подвергается нагартовке и последующей термообработке. Повышенная пластичность (относительное удлинение 15,7—16,9 %) этого материала обусловлена очень низким содержанием примесей железа (0,13%) и кремния (менее 0,05%). Временное сопротивление составляет 26 кгс/мм2, а предел текучести около 20 кгс/мм2.

Высокое качество поверхности и минимальное содержание примесей делают сплав достаточно коррозионно-стойким без последующей окраски. Непосредственно перед выполнением сварных швов металл в месте сварки протирается ветошью, смоченной ацетоном. Ручная сварка производится в струе аргона, но качество сварочной проволоки столь же высокое, как и листового и профильного материала.

Заготовка отдельных деталей производится по шаблонам, после раскроя остается минимум отходов, причем обрезки тут же аккуратно укладываются в контейнеры.

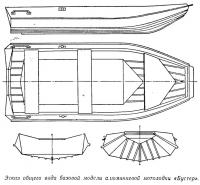

Корпус мотолодки собирается из четырех секций — двух секций левого и правого бортов, днища и транца. Все секции собираются из плоских листов без какой-либо их вытяжки или штамповки. Широкое применение вальцев и роликов для обработки фланцев и прокатки зигов обеспечивает получение высококачественных деталей, исключает бухтиноватость и дает возможность быстро переналадить оборудование на выпуск другой модели.

Бортовая секция, которая собирается из листа зашивки кокпита и двух, листов борта, образует своеобразную призму. Внутрь этой призмы заливается самовспенивающийся пенополиуретан, который создает надежный блок плавучести. По кромке привального бруса, по линии скулы и по кромке кокпита бортовой секции крепится специальный алюминиевый профиль.

На вырезанном листе днища роликами за три прохода прокатываются зиги; после этой операции с кромки листа, обращенной к диаметральной плоскости, снимается малка. Затем днищевой лист на специальном стапеле вводится в паз скулового профиля, уже установленного на бортовых секциях, и собирается на электроприхватках.

Днищевые ветви шпангоутов собираются из заранее отштампованных унифицированных деталей и крепятся к обшивке на заклепках.

Собранные днищевая и бортовые секции замыкаются секцией транца, состоящей только из плоских листов, и листом форшпигеля. Затем устанавливается рифленый лист носовой палубы.

Окончательная сварка корпуса, равно как и клепка, ведутся в специально выгороженном в цехе помещении с тем, чтобы понизить уровень шума и оградить остальных рабочих от влияния вредного воздействия сварки и клепки.

Затем мотолодка подается на участок «достройки», где в специальном кантователе корпус насыщается изделиями оборудования и комплектуется снабжением.

Средняя трудоемкость изготовления мотолодки, по сообщению представителей фирмы, составляет 18 человеко-часов. Готовая лодка появляется ориентировочно через каждые 20—30 мин.

Мотолодки по три штуки упаковываются в один полиэтиленовый мешок и устанавливаются на обрешетку.

Готовые мотолодки автотранспортом фирмы доставляются в 60 магазинов, которые сбывают продукцию. Магазины не входят в систему фирмы. Доставка производится в наиболее удобное для магазинов время. Остальной период они складируются на открытом воздухе.

Знакомство с организацией производства и технологией постройки лодок на фирме «Фискарс» позволило нам оценить ряд характерных особенностей, которые имеет смысл применить и в наших условиях, особенно в настоящее время, когда размеры серий отдельных типов лодок существенно сократились. Например, в цехах финского предприятия мы не видели мощных прессов и другого стандартного оборудования большой мощности и производительности, мощного кранового хозяйства, инструментальных штампов. Все это — непременные атрибуты крупносерийного производства лодок, каким оно было у нас в 70-е годы.

Выпуск мотолодок из легкого сплава большими сериями (более 15 000 единиц) диктовал и определенный технологический процесс. В их производстве использовалось мощное прессовое оборудование и дорогостоящая оснастка. Переход предприятия при такой технологии на выпуск другой модели всегда связан с большими затратами. Например, чтобы перейти от производства мотолодки «Прогресс-2» к выпуску «Прогресса-4» потребовалось затратить около 2 млн. руб.

При крупных сериях и длительном выпуске использование штампов резко сокращает объем ручного труда, сделанные однажды крупные затраты разносятся на каждую лодку и становятся минимальными. В то же время производство теряет гибкость, выпуск становится рентабельным только при очень больших сериях.

Именно по этой причине не увидели свет многие из новинок, показанных в свое время на оптовых ярмарках, что вызвало много справедливых нареканий у читателей журнала «Катера и яхты». Например, минимальная годовая серия, обеспечивающая рентабельность производства яхты «Отдых» из легкого сплава, была определена в 2000 шт., а торговля заказала лишь несколько десятков, и это не единственный пример.

Другое дело, когда одно предприятие должно удовлетворять спрос населения на широкий ассортимент прогулочных судов. В условиях быстрого изменения спроса требуется быстрая переналадка оборудования. Именно возможность быстрой переналадки производства на выпуск различных модификаций малых судов является достоинством технологии, принятой на финской верфи.

К другим ее преимуществам можно отнести:

- обеспечение рациональной конструкции прогулочных судов за счет сокращения деталей набора, заменяемого гофрами и зигами;

- обеспечение высокого качества изготовления и надежности конструкции за счет введения специальных профилей;

- исключение всех окрасочных операций;

- сокращение трудоемкости изготовления.

Принятый на заводе в Инха объем производства в 4000 единиц является, по-видимому, оптимальным и для отечественного производства, а общая площадь цеха 1600 м2 в полной мере соответствует построенным и действующим цехам на предприятиях страны. Таким образом внедрение опыта финских строителей малого флота на одном из отечественных предприятий, по нашему мнению, крайне целесообразен.