Водозаборник

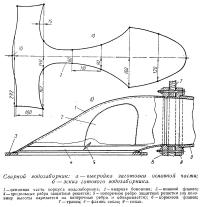

Мы сделали водозаборник сварным из двухмиллиметровой низкоуглеродистой стали. Основная и самая ответственная операция при таком варианте технологии — это выколотка листа при помощи специального молотка с закругленной ударной частью. Вполне подойдет обычный сапожный молоток, так как материал сравнительно мягкий и очень сильных ударов не требуется.

Выколотить водозаборник сложной формы из одного листа невозможно, поэтому мы пришли к выводу, что целесообразно изготовить его из трех частей. На основе чертежей, приведенных во втором выпуске, сделали выкройку основного листа водозаборника и подогнали ее по месту. Выколотка осуществлялась частыми ударами молотка по листу на торце березовой чурки. Удары располагались вдоль заготовки в несколько рядов. В самом высоком участке водозаборника, где деталь изгибается в обеих плоскостях по малым радиусам, удары приходилось располагать вдоль и поперек поочередно.

Проверка радиусов погиби выполнялась по шаблонам из фанеры (можно из плотного картона), вычерченным по теоретическому чертежу водозаборника. Было сделано пять шаблонов, соответствующих контурам сечений водозаборника плоскостями, расположенными через 100 мм.

Для изготовления нижнего фланца использовалась обычная мягкая сталь толщиной 5 мм. После вырезки газом фланца из листа удалили припуск при помощи напильника и наждака, затем придали фланцу килеватость, подгоняя по месту. Фланец для крепления водозаборника к транцу лодки выточили на станке, вырезав заготовку из листовой стали толщиной 10—12 мм.

После подгонки водозаборника по выточке кормового фланца сварили стык его горловины, окончательно подогнали корпус по нижнему фланцу и прихватили к нему. Заготовки двух боковых частей вырезали из такой же листовой стали по контурам образовавшихся окон, выколотили до совпадения по форме с основной частью корпуса, а затем при помощи чертилки причертили по месту. После вырезки и окончательной подгонки эти боковинки прихватили и приварили к основной части корпуса (все сварные швы должны быть снаружи). После окончательной подгонки горловин производилась приварка водозаборника к фланцам.

При выколотке и подгонке корпуса необходимо иметь в виду, что сторона водозаборника, обращенная к носовой части лодки, должна плавно сходить «на нет» к фланцу. В случае, если корпус в этом месте будет иметь крутой подъем, при засасывании вод|р| возникнут завихрения и, следовательно, возрастут потери мощности. Важно, чтобы срез горловины водозаборника у транца имел наклон 5°, как и предусмотрено проектом. Высота подъема горловины над днищем лодки должна быть как можно меньше. У нас получилось 25 мм; как показал опыт эксплуатации, такое увеличение высоты на скорость хода существенно не повлияло, однако лучше выдерживать размер, заданный чертежом.

Защитная решетка водозаборника состоит из четырех продольных и одной поперечной профилированных пластин из нержавеющей стали. Угол наклона поперечной пластины соответствует направлению потока.

Сопло

Отлить или подобрать готовый корпус нам не удалось, поэтому мы выточили сопло на токарном станке из стальной поковки (болванки). Фланец пришлось вытачивать отдельно из листовой стали, так как диаметр поковки был меньше, чем диаметр фланца. После сварки соединение фланца с соплом было обработано на станке. Буртик фланца сопла заходил в выточку фланца водозаборника.

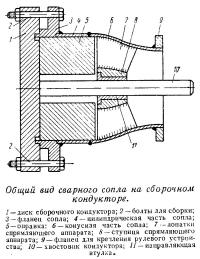

Для предохранения от коррозии мы покрыли внутреннюю поверхность сопла клеем на эпоксидной смоле, однако, как показал опыт, этого покрытия едва хватило на один сезон. Поэтому мы решили заменить сопло новым, изготовленным из листовой 3-миллиметровой нержавеющей стали 1Х18Н9Т. Сопло собрано и Сварено из нескольких частей. Оба фланца выточены из обычной низкоуглеродистой стали.

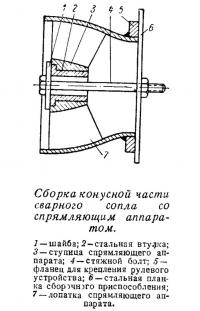

Листовые элементы сопла — цилиндрическая часть, в которой вращается рабочее колесо, и конусная часть — вырезаются по разверткам, затем рихтовкой на цилиндрической оправке диаметром 70—80 мм сгибаются в кольца. Чтобы обеспечить точность изготовления цилиндрической части сопла, необходимо из обычной стали выточить оправку. Высота оправки по образующей делается на 5—7 мм больше кольца для того, чтобы при подгонке и сварке элементов на выступающую часть оправки можно было надеть конусную часть сопла. До полного остывания после сварки вынимать оправку нельзя.

Во время рихтовки конусной части правильность ее формы проверяется при помощи шаблона (изготовленного по чертежу водомета), прикладываемого по окружности внутри конуса в нескольких местах. Края лопастей спрямляющего аппарата протачиваются на токарном станке с учетом погиби конусной части. Это поможет устранить некоторую эллипсовидность конусной части, так как спрямляющий аппарат используется в качестве оправки при сборке. Головка болта (М8 или М10) упирается шайбой в торец ступицы, а с противоположной стороны навинчивается гайка, опирающаяся на стальную планку, наложенную снаружи на фланец сопла. После устранения неровностей конуса и обеспечения правильного положения спрямляющего аппарата его лопатки привариваются к стенкам конусной части. Сварной шов необходимо накладывать с наружной стороны кривизны спрямляющих лопаток. В этом случае швы удобнее обрабатывать для придания обтекаемости и они не будут препятствием для водяной струи, которая давит на внутреннюю сторону кривизны лопаток. Как показала практика, односторонний шов вполне обеспечивает необходимую прочность.

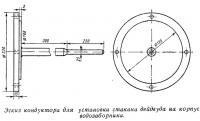

Правильность положения оси ступицы спрямляющего аппарата по отношению к фланцу сопла обеспечивается применением специального кондуктора. Диск кондуктора крепится болтами к фланцу сопла. На хвостовик кондуктора надевается ступица спрямляющего аппарата вместе с вставленной в нее направляющей втулкой из стали.

После подгонки кромки конусной части по срезу цилиндрического кольца производится соединение элементов сопла электросваркой.

Как показал опыт эксплуатации, изготовленное таким способом новое сопло обеспечивает столь же высокие качества водомета, как и цельное сопло, выточенное на токарном станке. Новое сопло получилось более легким и не требующим никакого антикоррозионного покрытия.

Стакан дейдвудного сальника

Стакан выточен из низкоуглеродистой стали на токарном станке. В нем установлены два подшипника (радиальный N9 304 и упорный № 204) и два сальника. Сальники подобраны следующим образом; наружный у выхода гребного вала, имеет внутренний диаметр 20 мм; второй, исключающий попадание воды из полости водозаборника в подшипниковый узел, имеет внутренний диаметр 25 мм. Для центровки корпуса сальника надо изготовить специальное устройство (кондуктор), показанное на эскизе. Диск кондуктора болтами крепится на фланце зодозаборника, а стержень через отверстие в корпусе водозаборника выходит наружу. Вытачивается втулка, наружный диаметр которой соответствует внутреннему диаметру корпуса дейдвуда, а внутренний диаметр — диаметру стержня кондуктора. Эта втулка вставляется в стакан, после чего он надевается на стержень кондуктора и производится подгонка корпуса сальника к водозаборнику при помощи напильника или наждачным кругом. После сварки шву дают несколько остыть, а затем участок водозаборника вокруг стакана прогревают пламенем горелки, чтобы снять внутренние напряжения, которые могут привести к перекосу стакана. Кондуктор вынимают только после полного остывания узла, предварительно отдав болты и убедившись в том, что кондуктор проворачивается легко. О наличии перекоса будет свидетельствовать заедание хвостовика во втулке; перекос можно устранить рихтовкой — ударами молота по корпусу водозаборника.

Спрямляющий аппарат и рабочее колесо

Гребной зал, лопасти рабочего колеса и спрямляющего аппарата, а также ступицы изготовлены из нержавеющей стали по чертежам из упомянутой статьи. Втулка спрямляющего аппарата, в которой вращается гребной вал, выточена из листового текстолита толщиной 60 мм (для сохранения прочности ось втулки должна быть перпендикулярна к плоскости листа текстолита). С целью надежного смачивания водой валика и втулки в ней прорезаны четыре продольные канавки. Втулка из текстолита оказалась достаточно прочной на истирание: при проверке в конце сезона оказалось, что люфт валика в этой втулке увеличился не более чем на 0,2 мм, что практически не отразилось на нормальной работе движителя. Желательно на всякий случай выточить сразу несколько запасных втулок для замены вышедшей из строя.

Из опыта эксплуатации движителя

На своем катере с водометным движителем мы плавали целое лето 1966 года. В августе побывали на притоках Камы — Сылве и Чусовой. Очень часто на нашем пути попадались бревна от сплава леса, которые катер успешно «перепрыгивал» без всяких последствий. На реке Кутамыш (приток Сылвы) приходилось проходить по затопленным кустарникам, по зарослям и мелководью, где глубины местами были около 15 см. Во всех этих случаях наш водомет оказался на высоте: мы успешно проходили такие районы, где винтовой катер, безусловно, плавать не смог бы, Больше всего мы опасались заклинивания рабочего колеса, но оказалось, что решетка надежно защищает движитель от попадания сравнительно крупных посторонних предметов. Мелкие щепки, корье, трава и т. д., проходящие через решетку, выбрасываются через сопло наружу, не нарушая работы движителя.

В заключение отметим, что в качестве антикоррозионного покрытия внутри водозаборника и сопла был использован клей на эпоксидной смоле; он очень прочно держится на деталях и надежно защищает их от коррозии.