Теперь расскажем о том, что представляет собой технологический процесс изготовления полиэтиленовой лодки «Автомобилист». Этот процесс складывается из трех основных этапов:

- собственно формования двух секций;

- изготовления пенопластового блока-заполнителя;

- сборки и сварки лодки.

Технологическая оснастка — пуансоны наружной и внутренней скорлуп-оболочек были изготовлены из стеклопластика. Формование секций из листового термопласта производилось на вакуум-формовочной машине типа «Universal DSU-200». Эта машина имеет горизонтальные электронагреватели, позволяющие производить двусторонний импульсный нагрев листа-заготовки. Требуемый температурный режим достигается включением в работу определенного числа элементов обоих нагревателей. Дополнительная настройка верхнего нагревателя позволяет более тонко регулировать нагрев по площади заготовки, усиливая или ослабляя его на отдельных участках. Это дает возможность подобрать наиболее рациональный режим разогрева листа, что при термоформовании является одним из важнейших факторов, определяющих качество изделия.

Очищенный от пыли и грязи лист полиэтилена подавался на прижимную раму вакуумформовочной машины (рабочий стол с закрепленным на нем пуансоном находился при этом в крайнем нижнем положении), рама опускалась и осуществлялся зажим листа по периметру сжатым воздухом (давление 5—6 кг/см2). Подавались верхний и нижний нагреватели, производился разогрев листа до температуры формования. Температура прижимной рамы составляла при этом 50—70° С, температура оснастки доходила до 50—60° С.

Информация об изображении

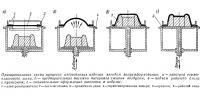

Принципиальная схема процесса изготовления изделия методом вакуумформования

После разогрева заготовки нагреватели убирались, под разогретый лист подавался сжатый воздух давлением от 5 до 6 кг/см2 и заготовка поднималась примерно па высоту пуансона, принимая форму колокола; этим достигалась относительно равномерная предварительная вытяжка по всей площади заготовки.

Принципиальная схема процесса изготовления изделия методом вакуумформования

Затем снизу под «колокол» подавался стол с пуансоном, разогретая заготовка начинала облегать пуансон. Для получения же полного соответствия изделия форме пуансона в полости между листом и пуансоном создавалось разрежение (от 0,6 до 0,9 кг/см2). Отформованное изделие охлаждалось до температуры 40° С, после чего снималось с пуансона. Полный цикл формования составлял 45 минут.

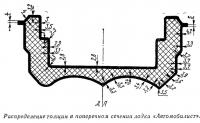

Установленные в процессе работы основные закономерности распределения толщин указывают на то, что наиболее качественное распределение материала обеспечивает оснастка, имеющая минимум вертикальных участков. Коэффициент вытяжки термопластичного материала корпусных конструкций лодки довольно высок: от 0,7 до 0,75. Данное обстоятельство предъявляет одно из основных требований к изделиям, проектируемым для выпуска методом вакуумного формования: отношение глубины (высоты) изделия (или участка местного углубления) к его ширине не должно превышать единицы, иначе при формовании будет наблюдаться недопустимое уменьшение толщины материала на вертикальных участках. По той же причине все радиусы сопряжений двух поверхностей изделия должны быть более 5 мм, трех плоскостей — не менее 40 мм.

Отформованные секции обрезались по периметру, после чего в межкорпусное пространство устанавливался жесткий блок-заполнитель, отлитый из пенопласта марки ПСБ.

Технически довольно сложной операцией оказалась сварка соединения наружной и внутренней оболочек по планширю. В нашем случае была применена контактно-прессовая термическая сварка.

В качестве теплоносителя использовалась нагреваемая электроспиралью до 300° С пластина, которая помещалась между свариваемыми поверхностями. С помощью таких пластин за 20 секунд производился разогрев свариваемых поверхностей до 140° С, причем уже на расстоянии нескольких миллиметров от зоны сварки материал имел температуру окружающей среды. Давление подпрессовки составляло 1,5— 2 кг/см2.

Можно утверждать, что примененный при изготовлении небольшой опытной партии лодок «Автомобилист» метод вакуумного формования перспективен благодаря возможностям автоматизации технологического процесса, относительно невысокой стоимости оборудования и простоте оснастки.

Как подсказывает зарубежный опыт, с целью повышения производительности оборудования и, в частности, сокращения затрат времени на нагрев заготовки, можно было бы сделать машины многопозиционными (карусельного, ротационного или поточного типов). Для дальнейшего сокращения расходов многие фирмы считают целесообразным оборудовать поточные линии, включающие экструдер для производства листа нужных размеров из гранулированного сырья, термоформовочные машины, вырубные приспособления для обрезки секций в чистый размер и все необходимые приспособления для переработки отходов полиэтилена.