Самый простой и доступный любителям способ изготовления гребного винта — это его отливка из силумина. Приводим некоторые рекомендации по применению этого способа.

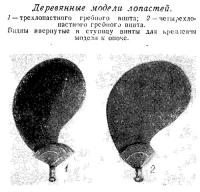

В качестве материала для модели проще всего использовать дерево (лучше липу, но можно и сосну, ольху) без сучков и каких-либо Других дефектов Для упрощения дела обычно изготовляется модель только одной лопасти винта с прилегающей частью ступицы (для трехлопастного винта эта часть ограничена углом 120°, четырехлопастного — 90°). Готовую модель надо пропитать горячей олифой, зачистить и окрасить. Со стороны оси ступицы в модель вставляется металлическая втулка с внутренней резьбой для крепления модели в опоке винтом.

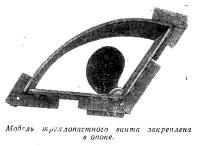

Простейшую опоку, показанную на снимке, нетрудно сделать из трех кусков стальной полосы толщиной 5—8 мм и шириной несколько больше длины ступицы. При сборке необходимо точно выдержать заданный угол между радиальными стенками, после чего можно прихватить снаружи накладки, жестко фиксирующие положение этих стенок. Наружная, изогнутая по окружности стенка делается откидывающейся на шарнирах, чтобы можно было вынуть готовую форму. Для крепления модели в опоке сверлится отверстие. Установив модель на место, и опоку и модель легко смачивают керосином или дизельным топливом, чтобы не прилипала формовочная смесь. Затем устанавливают опоку на ровную доску или лист стали.

Форму можно изготовить из песка любого состава, так как температура силуминового расплава невысока. Для получения определенной величины зерна песка необходимо отсеять слишком крупные частицы на сите с ячейкой около 1 мм и слишком мелкие на сите с ячейкой 0,3—0,5 мм. Это делается для того, чтобы получить хорошую газопроводность смеси (для образования пор) и хорошую чистоту отливки. 8 качестве связующего применяется жидкое стекло (силикатный конторский клей). Сухой песок смешивают с 3—5% жидкого стекла, тщательно растирая смесь руками до получения однородного состава без сухих включений.

Опоку набивают формовочной смесью примерно до половины высоты — до уровня поверхности лопасти, чтобы получить отпечаток одной стороны модели, т. е. «нижнюю» часть формы лопасти. Плоскость разъема формы сразу же покрывают тонким слоем графита или талька. По окончании формовки отворачивают винт крепления модели, открывают откидную стенку опоки и осторожно снимают опоку с формы. В таком же порядке формуют нижние части форм остальных лопастей и устанавливают их на сушку. Сушка форм на воздухе занимает не менее 15—20 часов, Для убыстрения этого процесса можно использовать подогрев отработавшими газами двигателя внутреннего сгорания; в этом случае время затвердевания смеси можно довести до 15—20 мин.

Высушенную нижнюю часть формы снова вкладывают в опоку, укладывают на форму модель (не закрепляя в опоке) и формуют верхнюю часть формы. Затем опоку переворачивают, устанавливают вновь отформованной половиной формы вниз, снимают опоку, снимают ранее высушенную нижнюю часть, извлекают модель и оставшуюся верхнюю часть формы сушат.

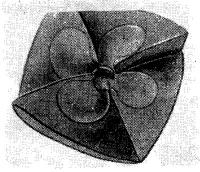

Таким образом форма для каждой лопасти состоит из двух частей — нижней и верхней. Высушенные нижние части укладывают вплотную одна к другой на ровную металлическую плиту (или плиту из какого-либо огнеупорного материала) так, чтобы образовалась цельная форма нижней половины винта. Затем накрывают нижние части соответствующими верхними частями и образовавшуюся полную форму с боков засыпают влажной смесью из песка и глины (10%), чтобы расплав не вытекал в местах разъема.

Для заливки расплава в форме делают отверстие сверху, диаметр которого должен быть равен диаметру ступицы винта или на несколько миллиметров меньше. Это способствует получению хорошей плотности отливки, так как усадочная раковина выводится в литник, который служит одновременно и прибылью (впоследствии при механической обработке срезается).

Силумин можно расплавить в простейшем тигле, изготовленном из толстостенной трубы с приваренным днищем. Сплав нагревают выше точки плавления (перегревают) для повышения жидкотекучести, затем лопаточкой убирают шлак с поверхности расплава. Заливку расплавленного металла в форму необходимо производить быстро и без перерыва. Расплавить металл можно в нагревательных печах, а в простейшем случае — на кузнечном горне. Температура плавления силумина несколько ниже 560°. Исходными материалами для подготовки расплава могут служить, например, отработавшие свой срок головки блока цилиндров автомобилей или корпуса электродвигателей.

После отливки винта необходимо провести термообработку. Для повышения прочности отлитую заготовку желательно закалить, но можно провести только естественное старение, которое заключается в том, что горячую деталь оставляют на воздухе на 4—5 дней. Прочность силуминового винта после такого старения вполне достаточна; винт выдерживает нагрузки, возникающие при работе. После термообработки производится зачистка и шлифовка винта, а затем статическая балансировка. После доводки винт окрашивают.

- Главная

- Судостроение

- Технологии

- 1968 год

- Отливка гребных винтов в любительских условиях

Подкатегории раздела

Поделитесь информацией

Похожие статьи

Форма многократного использования для отливки гребных винтов

Расчет основных элементов катерных гребных винтов

Особенности расчета катерных гребных винтов

Методы расчета гребных винтов спортивных судов

Подбор элементов гребных винтов

Ремонт гребных валов и винтов на катере

Современные приводы гребных винтов с подсосом воздуха

Испытания сменных гребных винтов для импортных подвесных моторов

Приспособление для балансировки гребных винтов

Способ изготовления гребных винтов из сварной трубы

Пять вопросов ученому о гребных винтах

Вопросы и ответы о гребных винтах и днище лодки

Дополнительная литература о гребных винтах

Проведение соревнований любительских судов

Расчет основных элементов катерных гребных винтов

Особенности расчета катерных гребных винтов

Методы расчета гребных винтов спортивных судов

Подбор элементов гребных винтов

Ремонт гребных валов и винтов на катере

Современные приводы гребных винтов с подсосом воздуха

Испытания сменных гребных винтов для импортных подвесных моторов

Приспособление для балансировки гребных винтов

Способ изготовления гребных винтов из сварной трубы

Пять вопросов ученому о гребных винтах

Вопросы и ответы о гребных винтах и днище лодки

Дополнительная литература о гребных винтах

Проведение соревнований любительских судов

Отливка гребных винтов в любительских условиях

Год: 1968. Номер журнала «Катера и Яхты»: 15 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Алюминиевый сплав для парусников

Как добиться эффективной работы паруса на швертботе

Что такое теоретический чертеж?

О «морских санях», катамаранах и тримаранах

Регулируемые транцевые плиты

Детали деревянных корпусов лодок

Расчет сопротивления спортивных мотолодок

Дакроновые паруса для «Финна»

Наш опыт изготовления водомета

О гидродинамике многокорпусных глиссирующих судов

Конструкция корпуса малого судна

Движение под парусом со скоростями быстрее ветра

Принципы конструкции и движения экранопланов

Экраноплан «KAG-3» и его испытания

Особенности расчетов прочности малых судов

Как добиться эффективной работы паруса на швертботе

Что такое теоретический чертеж?

О «морских санях», катамаранах и тримаранах

Регулируемые транцевые плиты

Детали деревянных корпусов лодок

Расчет сопротивления спортивных мотолодок

Дакроновые паруса для «Финна»

Наш опыт изготовления водомета

О гидродинамике многокорпусных глиссирующих судов

Конструкция корпуса малого судна

Движение под парусом со скоростями быстрее ветра

Принципы конструкции и движения экранопланов

Экраноплан «KAG-3» и его испытания

Особенности расчетов прочности малых судов

ТЕКУЩАЯ СТАТЬЯ

Отливка гребных винтов в любительских условиях

СЛЕДУЮЩИЕ СТАТЬИ

Электрооборудование катеров

Скорость 200 километров в час на буере

Пять вопросов ученому о гребных винтах

Принцип работы и устройство гребного винта

Правильно ли расположен гребной винт?

Контуры наиболее ходовых судостроительных лекал

Особенности расчета катерных гребных винтов

Защита гребных валов стеклопластиком

Шпоновая (или скорлупная) обшивка для лодки

Корпуса лодок скорлупной конструкции

Итоги эксплуатации стекло- и армоцементных яхт

От теоретического чертежа к постройке судна

Плюсы и минусы тихоходных водоизмещающих лодок

Глиссирующая мотолодка для волны

Оценка вместимости и остойчивости прогулочных лодок

Скорость 200 километров в час на буере

Пять вопросов ученому о гребных винтах

Принцип работы и устройство гребного винта

Правильно ли расположен гребной винт?

Контуры наиболее ходовых судостроительных лекал

Особенности расчета катерных гребных винтов

Защита гребных валов стеклопластиком

Шпоновая (или скорлупная) обшивка для лодки

Корпуса лодок скорлупной конструкции

Итоги эксплуатации стекло- и армоцементных яхт

От теоретического чертежа к постройке судна

Плюсы и минусы тихоходных водоизмещающих лодок

Глиссирующая мотолодка для волны

Оценка вместимости и остойчивости прогулочных лодок

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории