Киевские «Новинка» и «Цементал» ежегодно совершают дальние (3000—3500 км) спортивные плавания по Днепру, водохранилищам и Черному морю. Разумеется, им приходилось попадать в самые разные переплеты: штормы и мели, столкновения с всевозможными «твердыми предметами», буксировки за мощными большими судами, ход под двигателем на волне, ежегодные зимовки в полуметровом льду, — все это было жестоким испытанием наших судов. И можно сказать, что армо- и стеклоцементные яхты отлично выдерживают такие условия эксплуатации.

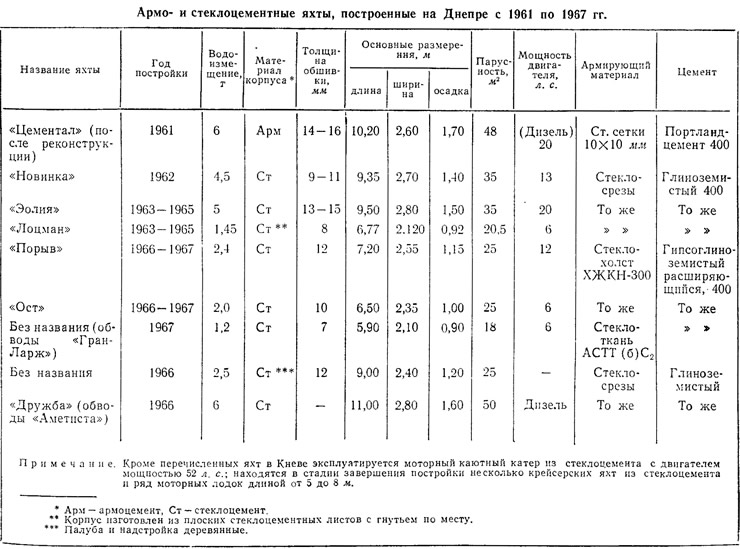

Сейчас парусный флот на Днепре насчитывает в своем составе 11 (см. табл.) крейсерских цементных яхт, что уже само по себе является красноречивым признанием новых материалов нашими парусниками.

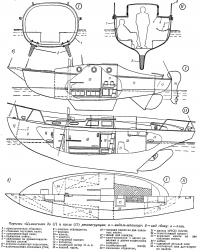

Реконструкция яхты «Цементал»

Старейшей из них является «Цементал», построенный за три месяца в 1961 г. Естественно, опыт ее эксплуатации наиболее интересен. Убедившись в ряде конструктивных недостатков этой яхты, мы решили реконструировать ее корпус. Мы отказались от скуловых килей, которые не обеспечивали необходимого бокового сопротивления, ухудшали поворотливость яхты, а также затрудняли снятие с мели. После реконструкции подводная часть «Цементала» приняла традиционные очертания килевой яхты.

Работы производились на берегу Днепра зимой и весной. После снятия закрепленных болтами стальных скуловых килей армоцемент на днище был разбит. Из 8-миллиметровой проволоки установили лекала-шпангоуты, а к ним и к оголенной сетке корпуса закрепили вязальной проволокой пять слоев стальной тканой сетки, образующей форму будущего киля. Замоноличиванием этой арматуры цементным раствором был получен армоцементный киль.

Сама возможность такой переделки, на наш взгляд, служит еще одним доказательством преимуществ армоцемента перед «классическими» судостроительными материалами. При разрушении обшивки на днище мы убедились в ее высокой прочности. Однако детальное обследование состояния корпуса и металлической сетки, освобожденной от бетона, позволило сделать вывод, о необходимости покраски армоцемента. Дело в том, что малая толщина слоя цементного раствора (2—3 мм, а в некоторых местах тоньше этой нормы) не может полностью защитить стальную сетку от коррозии. На отдельных участках обшивки после трехлетней эксплуатации были обнаружены следы проступающей ржавчины, хотя в глубине армоцемента таких следов коррозии сетки не было. При реконструкции днища мы окрасили подводную часть этинолевым лаком.

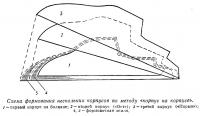

Спустя еще два года (т. е. в 1965 г.) «Цементал» переделывали вторично с целью увеличения высоты борта, улучшения обводов корпуса и внутренней планировки яхты. При этом был разработан и применен новый технологический прием формования армоцементных конструкций сложных обводов по съемным рейкам.

К оголенной от бетона стальной сетке остающейся части корпуса привязывалась сетка в пять слоев — арматура вновь образуемых конструкций. Придание новым частям корпуса заданных обводов осуществлялось при помощи изогнутых по месту гибких реек. Сетка плотно прижималась к рейкам и крепилась вязальной проволокой, что обеспечивало плавность обводов и равномерность толщины обшивки. Цементный раствор сначала наносился изнутри корпуса, а спустя сутки рейки были сняты и обшивка бетонировалась снаружи.

Отметим, что бетонирование выполнялось осенью и частично зимой на морозе до 12—15°. В соответствии с теорией проф. И. А. Киреенко, приготовляемый на морозе раствор (цемент:песок=1:2) предварительно подогревался на костре до начала схватывания цемента, а затем уже наносился на сетку. Никаких дефектов на бетонируемых зимой участках не образовывалось.

После реконструкции яхта приобрела совершенно иной внешний вид, а ее планировка стала подобна планировке польской яхты «Аметист» (см. вып. 2).

Опыт семилетней эксплуатации «Цементала» убеждает в достаточной прочности армоцемента. Мы волоком на боку вытаскивали яхту на берег (обхватив тросом за ахтерштевень), ставили ее на ровный киль за вант-путенсы лебедкой. Этинолевый лак оказался очень эффективным антикоррозионным покрытием. Будучи устойчивым к щелочной среде портланд-цемента, он хорошо защищает масляную краску от разрушения и достаточно долговечен (окраска, сделанная в 1961 г., до сих пор не требует обновления). При окраске надводных частей судна этинолевый лак можно использовать только как грунт, поскольку этот полимер на воздухе быстро разрушается под воздействием света. Подробнее об эти нолевых красках можно прочесть в книге Е. В. Искры «Этинолевые краски» (Судпромгиз, 1960).

Яхта «Цементал» по-прежнему совершенно «сухая». Поскольку труднее всего было обеспечить водонепроницаемость в местах установки закладных деталей (гельмпорт, дейдвуд на я труба и т. д.), напомним, что здесь замоноличивание нужно производить особенно тщательно и с повышенным содержанием цемента в растворе; нельзя давать раствору высыхать (обезвоживаться).

Лучше всего использовать при этом расширяющийся гипсоглиноземистый цемент.

Новые методы постройки армоцементных судов

Сущность постройки новых армоцементных судов по методу съемных реек сводится к выполнению следующих операций.

1. На стапеле килем вниз выставляют деревянные (дощатые, но не фанерные) лекала будущего судна.

2. Лекала обтягивают снаружи требуемым количеством слоев арматурной сетки.

3. По сетке прибивают к лекалам гибкие рейки с шагом 100—150 мм. Длина реек может быть равна длине судна или значительно меньше. Наиболее удобны четырех-пятиметровые рейки.

4. Слои арматурной сетки прошивают вязальной проволокой, а затем притягивают весь пакет к рейкам.

5. Закрепляют к сетке все закладные детали (путенсы, гельмпорт и т. п.).

6. Заранее изготовленные переборки выставляют на места и скрепляют вязальной проволокой с сеткой.

7. Бетонируют обшивку, нанося цементный раствор на сетку изнутри корпуса с тщательным втиранием его кельмами.

8. В течение 1—2 суток осуществляют тщательный уход за бетоном, укрывая его мокрой ветошью и поливая водой.

9. Снимают рейки с обшивки.

10. Счищают наплывы раствора снаружи корпуса. Обильно увлажняют армоцемент и производят бетонирование снаружи с последующим железнением поверхности (тщательно заглаживают ее железными терками с периодическим увлажнением и втиранием сухого цемента с целью уплотнения поверхности).

11. Осуществляют уход за твердеющим бетоном путем его увлажнения на протяжении не менее двух недель.

12. Ставят палубу. Она может быть выполнена «по месту», либо изготовлена отдельно, а затем смонтирована на корпусе.

Таким образом, мы пришли к выводу, что армоцементные суда не следует делать ни на пуансонах (болванах), ни в матрицах, так как и в том и в другом случае практически невозможно создавать гладкую ар-моцементную обшивку одинаковой толщины, поскольку каждый слой сетки и весь пакет в целом не удается притянуть к оснастке по всей площади. В результате обшивка получается либо разной толщины, либо слишком толстой за счет избыточного слоя цементного раствора, которым обычно пытаются ее выравнивать.

Если армоцементный корпус изготовляется на пуансоне или в матрице то при первом бетонировании раствор не может достаточно плотно закрыть сторону обшивки, примыкающую к оснастке. Требуется вторичное бетонирование после снятия корпуса с пуансона или матрицы. Однако при снятии и кантовке неизбежно образуются микротрещины на поверхности армоцемента, так как корпус получает большую нагрузку в то время, как обшивка еще не забетонирована с обратной стороны. Кроме того, бетонировать обратную сторону приходится не по свежеуложенному цементному раствору, что снижает степень сцепления.

Киевскими судостроителями-любителями разработан способ постройки малых судов из предварительно напряженного армоцемента нового состава. По предварительным данным, это позволит создавать корпуса, вес которых будет почти в полтора раза ниже веса обычных армоцементных корпусов. Одновременно резко увеличивается ударная прочность материала, точно выдерживается толщина обшивки, упрощается ряд технологических операций. Сейчас киевляне готовятся к постройке первой яхты из предварительно напряженного армоцемента.

Из опыта эксплуатации стекпоцементной яхты «Новинка»

Первый опыт применения стеклоцемента при постройке крейсерской яхты «Новинка» в 1962 г. оказался весьма удачным и послужил толчком для создания целого ряда парусных и моторных стеклоцементных судов.

Пять лет эксплуатации явились хорошей проверкой качеств судна. «Новинка» без повреждений перенесла штормы у мыса Тарханкут в 1963 г., под Севастополем в 1965 г. и трехдневный 10-балльный шторм у берегов Крыма в 1967 г. Яхта ежегодно зимует во льду. Зимой 1966—1967 гг. она получила дифферент около 15°; носовая часть была выжата льдом наверх, а кормовая осталась на месте из-за того, что в лед вмерз руль. В конце зимы рядом прошел ледокол, и яхта оказалась среди волн в окружении толстого ломаного льда. Кстати, ледокол с разгона подошел к транцу яхты почти на полметра!

Устойчив ли стеклоцемент к вибрации от работы двигателя? Этот вопрос нередко задают первым. Опыт показывает, что вибрация от работы двигателя, как и систематические удары волн в открытом море, не вызывает никаких нарушений прочности и водонепроницаемости стеклоце мента.

Пробоины и потертости легко ликвидируются буквально за несколько минут заклеиванием поврежденных мест цементным клеем и стекловолокном. Весной 1965 г. корпус «Новинки» оклеили слоем стеклоткани на эпоксидной смоле, в состав которой ввели белый пигмент — сухие цинковые белила. В результате яхта приобрела вид пластмассового судна. Стеклоцемент, покрытый стеклопластиком, не только выглядит гораздо лучше и меньше подвержен обрастанию, но и лучше сопротивляется истиранию. Кроме того, в еще большей степени исключается опасность возникновения сквозной пробоины при ударе, так как стеклопластик более эластичен, чем стеклоцемент. Гарантируется водонепроницаемость корпуса.

Постройка стеклоцементных яхт на Днепре

Не зря говорят, что «лучше один раз увидеть, чем десять раз услышать». Так как наша «Новинка» была построена в Киеве, естественно, что наибольшее количество стеклоцементных судов построено именно в Киеве, на Днепре.

В 1966 г. спущена на воду 5-тонная крейсерская яхта «Эолия». Ее размерения, обводы и внутренняя планировка подобны «Новинке». Корпус ее отформован на земляном пуансоне. Переборки, палуба и рубка монтировались на готовом корпусе и вклеивались стеклоцементом. Снаружи корпус «Эолии» оклеен 2-миллиметровым слоем эпоксидного стеклопластика.

Успешно закончила первую навигацию стеклоцементная яхта «Лоцман», собранная из предварительно заготовленных стеклоцементных листов (см. вып. 4).

Значительный интерес представляет постройка из стеклоцемента по методу «корпус на корпусе» трех небольших крейсерских яхточек. Первый корпус, изготовленный по теоретическим чертежам французской яхты «Гран-Ларж» (см. вып. 2), отформован на земляном пуансоне, затем на этом корпусе отформован корпус второй яхточки «Ост», а на корпусе «Оста» — третий корпус «Порыва». Каждый последующий корпус оказывался немного больше предыдущего из-за незначительного увеличения корпуса-пуансона приформовкой грунта в оконечностях для упрощения снятия нового корпуса.

Для предотвращения склеивания корпусов укладывался разделительный слой из газетной бумаги. Палуба и переборки на яхтах «Ост» и «Порыв» выполнены из стеклоцемента отдельно и вклеены в корпуса после их снятия с пуансона и постановки на киль. Корпуса покрыты одним-двумя слоями стеклопластика.

Каждый из стеклоцементных корпусов был построен за 6,5 часов шестью участниками без особого напряжения сил. Испытания показали высокие мореходность, управляемость и ходовые качества яхт, а также хорошую их обитаемость. В настоящее время заложены еще три такие же яхты из стеклоцемента.

Спущена на воду большая 11-метровая яхта «Дружба» в городе Бериславе Херсонской области. В основу ее проекта положены чертежи польского «Аметиста».

Бериславские яхтсмены внесли в производство работ целый ряд интересных новшеств. Стеклоцементная палуба к корпусу приклеена стеклоцементом, однако для удобства работ и улучшения качества соединение производилось до переворачивания яхты килем вниз: снятый с пуансона корпус установили на готовую палубу, отформованную в матрице рубкой вниз.

Была усовершенствована и укладка стеклосрезов при формовании корпуса. Срезы предварительно растягивались в сетки и раскладывались на листах бумаги (газеты). В момент цементирования подготовленные таким образом стеклосетки перекладывались с бумаги на поверхность корпуса, благодаря чему сократились сроки производства основных работ.

Выводы

1. Армоцемент и стеклоцемент являются надежными материалами для постройки крейсерских парусномоторных яхт.

2. Армо- и стеклоцементные яхты отлично выдерживают все нагрузки, которые приходится воспринимать при эксплуатации как на реке, так и водохранилищах н в открытом море; они неприхотливы и хорошо переносят зимние стоянки во льду.

3. Армоцементную яхту легко реконструировать, так как материал позволяет довольно просто изменять форму и размеры.

4. Вес армоцементных корпусов несколько выше аналогичных стеклоцементных. Однако при замене толстого наружного защитного слоя цементного раствора одним слоем эпоксидного стеклопластика и использовании предварительно напряженного армоцемента можно существенно уменьшить вес армоцементных конструкций.

5. Наиболее эффективен безопа-лубочный способ постройки армоцементных судов по лекалам при помощи съемных реек.

6. Для наружной отделки стекло-ЦеМентных яхт целесообразно оклеивание их одним-двумя слоями эпоксидного стеклопластика.

7. Основным технологическим приемом изготовления стеклоцементных судов является формование их на пуансоне или на готовом корпусе.

8. Для изготовления стеклоцементных судов целесообразно использовать рулонные стекловолокнистые материалы, а также стекложгут, применение которого позволяет механизировать работу (метод напыления стекловолокна).

9. Применение армоцемента и стеклоцемента открывает перспективуразвития мелкого судостроения силами коллективов любителей. Затраты на постройку корпусов крейсерских яхт из этих материалов в 4—5 раз меньше, чем при постройке таких же деревянных судов, а главное — не нужна столь высокая квалификация исполнителей.