На водной станции Киевского ДСО «Спартак» по этому методу построены два судна: шлюпка на 8 человек и крейсерская яхта типа «Лоцман».

Основные характеристики шпюпки

| Длина наибольшая, м | 4,80 |

| Длина по днищу, м | 4,25 |

| Ширина наибольшая, м | 1,70 |

| Ширина по днищу, м | 1,40 |

| Высота борта, м: | |

| в носу, м | 0,80 |

| в корме, м | 0,60 |

| по миделю, м | 0,60 |

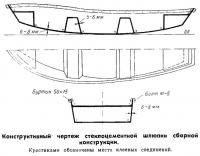

Стеклоцементная шлюпка, предназначенная для прогулок и небольших туристских походов, имеет обводы шарпи. Она снабжена парой весел; на транце устанавливается подвесной мотор мощностью 3—10 л. с. Шлюпка обладает высокой остойчивостью и мореходными качествами.

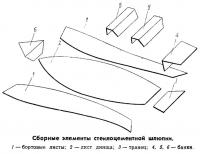

Корпус шлюпки собран из четырех стеклоцементных листов толщиной 6—8 мм. Внутри шлюпки установлены стеклоцементные банки, одновременно выполняющие роль воздушных емкостей, обеспечивающих непотопляемость. Все сборные элементы шлюпки соединены между собой путем склеивания их несколькими слоями стеклоцемента, уложенными изнутри по швам соединяемых листов.

Процесс изготовления стеклоцементной шлюпки сборной конструкции заключался в следующем. На плоскости, выполненной из гладкой резины, по чертежам раскроя были изготовлены четыре листа-заготовки (борта, днище и транец). При этом использовались гипсо-глиноземистый расширяющийся цемент марки 500 и бесщелочное стеклянное волокно диаметром 7—10 мк в виде срезов. При изготовлении листов поочередно укладывали по 13—15 слоев стеклянного волокна с последующей тщательной пропиткой (с помощью кистей) каждого слоя цементным клеем (вода : цемент = 0,45÷0,50).

Банки также сделали из плоских стеклоцементных листов, загибая их в сыром состоянии до придания необходимой формы.

Изготовленные листы твердели под влажной ветошью. Благодаря тому, что листы стеклоцемента формовались на глянцевой поверхности, их лицевая сторона после затвердевания приобретала красивую гладкую поверхность с прожилками белых волокон.

Через три дня после изготовления всех сборных элементов приступили к их монтажу. Для этого был изготовлен легкий деревянный стапель-кондуктор, на который стеклоцементные листы укладывались так, чтобы их глянцевая поверхность была обращена наружу. Первым уложили лист днища; он изогнулся под собственным весом и приобрел проектную кривизну. Затем были установлены бортовые листы и транец. Соединение этих четырех элементов было произведено укладкой поперек швов 10—12 слоев стеклоцемента. До укладки этих слоев соединяемые участки соответствующих элементов были смочены водой и покрыты тонким слоем цементного клея вышеуказанного состава.

Сразу же после склейки корпуса в него были установлены четыре банки, также приклеенные к корпусу 10—12 слоями стеклоцемента. По кромкам бортов шлюпки на болтах был закреплен деревянный буртик. Весь процесс сборки шлюпки, начиная с установки листов на стапеле и кончая закреплением буртика, четыре человека выполнили за 7 час.

На следующий день (спустя всего 15 час. после склейки) шлюпка была спущена на воду. На ней установили подвесной мотор, и она вышла в свое первое пробное двадцатикилометровое плавание по Днепру. Первые же испытания показали ее высокую прочность, абсолютную водонепроницаемость, устойчивость к вибрации двигателя. Ходовые испытания проводились на Днепре весной, в период разлива, при свежем ветре и значительном волнении. В настоящее время шлюпка успешно эксплуатируется.

На основании опыта постройки и эксплуатации этой шлюпки была построена крейсерская стеклоцементная яхта типа «Лоцман» также имеющая сборную конструкцию.

Основные характеристики яхты

| Длина наибольшая, м | 6,77 |

| Длина по ватерлинии, м | 5,28 |

| Ширина наибольшая, м | 2,12 |

| Ширина по скуле, м | 1,81 |

| Надводный борт в носу, м | 0,86 |

| Надводный борт в корме, м | 0,54 |

| Осадка, м | 0,925 |

| Водоизмещение, т | 1,42 |

| Парусность, м2 | 20,6 |

| Двигатель, л. с | 6 |

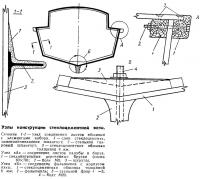

Яхта имеет обводы шарпи. Применена композитная конструкция; набор—стальной, а обшивка, палуба и надстройка — из гнутых стеклоцементных листов.

Процесс изготовления яхты заключался в следующем. Заготовленный металлический набор из тавровых профилей (шпация 500 мм) был выставлен на стапель в положении килем вниз. Затем по проектному раскрою были изготовлены плоские стеклоцементные листы толщиной 6—8 мм (два для днища, два бортовых, транец, шесть переборок, листы палубы и надстройки). Затвердевшие стеклоцементные листы изгибали непосредственно по выставленному стальному набору. Соединение листов днища и бортов между собой осуществлялось так же, как и при изготовлении шлюпки. Соединение листов обшивки со стальным набором осуществлялось замоноличиванием элементов набора несколькими слоями стеклоцемента. Листы палубы и надстройки соединены с корпусом и между собой через деревянные бруски, расположенные вдоль соединения, на болтах и шурупах. Переборки вклеены в корпус при помощи нескольких слоев стеклоцемента. Стальной фальшкиль весом 450 кг соединен с корпусом болтами диаметром 20 мм, закрепленными на стальных флорах.

Опыт постройки первых двух судов подтвердил целесообразность применения сборной конструкции, что значительно упрощает работу по сравнению с постройкой судов монолитной конструкции. При сборной конструкции легче обеспечить высокое качество наружной поверхности корпуса, благодаря чему не требуется дополнительная обработка.

Соединение стеклоцементных листов обшивки склеиванием слоями стеклоцемента обеспечивает полную водонепроницаемость и необходимую прочность всего корпуса судна. Допустимо также соединение листов на болтах и шурупах.

Накопленный нами опыт применения сборной конструкции из плоских стеклоцементных листов с последующей их гибкой показывает высокую эффективность этого метода и целесообразность его дальнейшего развития в мелком судостроении.