Процесс отверждения полиэфирных смол и получения стеклопластиков на их основе может происходить при комнатной температуре, что позволяет изготовлять изделия без нагрева и повышенного давления, что, в свою очередь, исключает необходимость а сложных процессах и дорогостоящем оборудовании.

Полиэфирные стеклопластики обладают высокой механической прочностью и не уступают, в некоторых случаях, стали, обладая при этом гораздо меньшей удельной массой. Кроме того, стеклопластики обладают большой демпфирующей способностью, что позволяет корпусу судна выдерживать большие ударные и вибрационные нагрузки. Если же сила удара превысит критическую нагрузку, то разрушения в пластмассовом корпусе, как правило, локальны и не распространяются на большую площадь.

Стеклопластик обладает относительно высокой стойкостью к действию воды, масла, дизельного топлива, атмосферных влияний. Из стеклопластика иногда изготавливают топливные и водяные цистерны, причем полупрозрачность материала позволяет наблюдать уровень хранящейся жидкости.

Корпуса небольших судов из стеклопластика обычно монолитны, что исключает возможность проникновения воды внутрь; они не гниют, не корродируют, окрашивать заново их можно раз в несколько лет. Для спортивных судов важна возможность получения идеально гладкой наружной поверхности корпуса, обладающей низким сопротивлением трения при движении в воде.

Однако как конструкционный материал стеклопластик имеет и некоторые недостатки: сравнительно невысокую жесткость, тенденцию к ползучести при действии постоянных нагрузок; соединения деталей из стеклопластика обладают сравнительно низкой прочностью.

Стеклопластики на основе полиэфирных смол изготавливаются при температуре 18—25 С и не требуют дополнительного нагрева. Отверждение полиэфирных стеклопластиков протекает в две стадии:

- 1 стадия — 2—2 суток (материал набирает примерно 70% своей прочности);

- 2 стадия— 1—2 месяца (наращивание прочности до 80—90%).

Для достижения максимальной прочности конструкции необходимо, чтобы содержание связующего в стеклопластике было минимально достаточным для заполнения всех зазоров армирующего наполнителя с целью получения монолитного материала. В обычных стеклопластиках соотношение связующее — наполнитель составляет обычно 1:1; в этом случае суммарная прочность стеклянных волокон используется на 50—70%.

Основными армирующими стекловолокнистыми материалами являются жгуты, холсты (стекломаты), рубленое волокно и стеклоткани. Применение тканых материалов с использованием крученых стеклонитей в качестве армирующих наполнителей для изготовления корпусов катеров и яхт из стеклопластиков вряд ли оправдано как экономически, так и технологически. Наоборот, нетканые материалы для тех же целей являются очень перспективными и объем их применения растет с каждым годом.

Наиболее дешевый наполнитель — это стекложгуты. В жгуте стеклянные волокна расположены параллельно, что позволяет получить стеклопластик, обладающий высокой прочностью при разрыве и продольном сжатии (по длине волокна). Поэтому жгуты применяются для получения изделий, где необходимо добиться преимущественной прочности в одном направлении, например, балок набора. При постройке корпусов нарезанные (10—15 мм) жгуты используют для уплотнения конструктивных зазоров, образующихся при выполнении различного рода соединений.

Рубленые стекложгуты служат также для изготовления корпусов небольших катеров, яхт, получаемых путем напыления волокон в смеси с полиэфирной смолой на соответствующую форму.

Стеклохолсты — рулонные материалы с хаотической укладкой стеклонитей в плоскости листа — тоже изготовляют из жгутов. Стеклопластики на основе холстов имеют более низкие прочностные характеристики, чем стеклопластики на основе тканей, вследствие более низкой прочности самих холстов. Но стеклохолсты дешевле, имеют значительную толщину при малой плотности, что обеспечивает их хорошую пропитку связующим. Слои стеклохолстов могут связываться в поперечном направлении химически (с помощью связующих) или механической прошивкой. Такие армирующие наполнители укладываются по поверхности с большой кривизной легче, чем ткани |ткань образует складки, требует предварительного раскроя и подгонки). Холсты применяют преимущественно при изготовлении корпусов шлюпок, мотолодок, яхт. В комбинации со стеклотканями холсты могут применяться для изготовления корпусов судов, к которым предъявляются более высокие прочностные требования.

Наиболее ответственные конструкции изготавливаются на основе стеклотканей. Чаще всего применяются ткани сатинового переплетения, которые обеспечивают более высокий коэффициент использования прочности нитей в стеклопластике.

Кроме того, в мелком судостроении широко используют жгутовую стеклоткань. Она изготавливается из некрученых нитей — жгутов. Эта ткань имеет больший вес, меньшую плотность, но и меньшую стоимость, чем ткани из крученых нитей. Поэтому применение жгутовых тканей весьма экономично, учитывая, к тому же, меньшую трудоемкость при формовании конструкций. При изготовлении шлюпок, катеров жгутовая ткань часто применяется для наружных слоев стеклопластика, внутренние же слои выкладываются из жесткого стеклохолста. Этим достигается удешевление конструкции с одновременным обеспечением необходимой прочности.

Весьма специфично применение однонаправленных жгутовых тканей, имеющих преимущественную прочность в одном направлении. Такие ткани при формовании судовых конструкций укладывают так, чтобы направление наибольшей прочности соответствовало наибольшим действующим напряжениям. Это бывает нужно при изготовлении, например, рангоута, когда необходимо учитывать сочетание прочности (особенно а одном направлении), легкости, конусности, изменяющейся толщины стенки и гибкости. Поскольку основные нагрузки на рангоут (в частности, на мачту) действуют в основном вдоль осей, именно использование однонаправленных жгутовых тканей (при расположении волокон вдоль рангоута) обеспечивает требуемые прочностные характеристики. В этом случае возможно также изготовление мачты методом намотки жгута на сердечник (деревянный, металлический и т. п.), который впоследствии может извлекаться или оставаться внутри мачты.

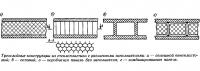

В настоящее время большое применение при изготовлении катеров, яхт и шлюпок нашли так называемые трехслойные конструкции с легковесным заполнителем а середине.

Трехслойная конструкция состоит из двух наружных несущих слоев, выполненных из прочного листового материала малой толщины, между которыми размещается более легкий, хотя и менее прочный заполнитель. Назначение заполнителя — обеспечивать совместную работу и устойчивость несущих слоев, а также сохранять заданное расстояние между ними. Совместная работа слоев обеспечивается за счет их соединения с заполнителем и передачи последним усилий с одного слоя на другой; устойчивость слоев обеспечивается, так как заполнитель создает для них практически непрерывную опору; необходимое расстояние между слоями сохраняется за счет достаточной жесткости заполнителя.

По сравнению с традиционными однослойными, трехслойная конструкция обладает повышенной жесткостью и прочностью, что позволяет уменьшить толщину оболочек, панелей и число ребер жесткости, что сопровождается существенным уменьшением массы конструкции.

Трехслойные конструкции могут изготавливаться из любых материалов (древесины, металлов, пластмасс), однако наиболее широкое распространение они получили при использовании полимерных композиционных материалов, которые могут использоваться как для несущих слоев, так и для заполнителя, а их соединение друг с другом обеспечивается склеиванием.

Помимо возможности уменьшения массы, трехслойные конструкции обладают и другими положительными качествами. В большинстве случаев кроме своей основной функции — образовывать корпусную конструкцию — они выполняют и ряд других, например, придают свойства тепловой и звуковой изоляции, обеспечивают запас аварийной плавучести и т. п. Трехслойные конструкции благодаря отсутствию или сокращению элементов набора позволяют более рационально использовать внутренние объемы помещений, прокладывать электротрассы и некоторые трубопроводы в самом заполнителе, облегчить поддержание чистоты в помещениях. Благодаря отсутствию концентраторов напряжений и исключению возможности появления усталостных трещин трехслойные конструкции имеют повышенную надежность.

Однако не всегда удается обеспечить хорошую связь между несущими слоями и заполнителем из-за отсутствия клеев с необходимыми свойствами, а также недостаточно тщательного соблюдения технологического процесса склеивания. Вследствие сравнительно малой толщины слоев более вероятны их повреждения и фильтрация воды через них, которая может распространиться по всему объему.

Несмотря на это трехслойные конструкции широко применяются для изготовления корпусов шлюпок катеров и небольших судов (длиной 10—15 м), а также изготовления отдельных конструкций: палуб, надстроек, рубок переборок и т. п. Заметим, что корпуса катеров и шлюпок, в которых пространство между наружной и внутренней обшивками заполняется пенопластом в целях обеспечения плавучести, строго говоря, не всегда могут быть названы трехслойными, так как они не представляют собой плоские или криволинейные трехслойные пластины с малой толщиной заполнителя. Такие конструкции правильнее называть двухобшивочными или двухкорпусными.

Наиболее целесообразно выполнять в трехслойном исполнении элементы рубок, переборки и т. п., которые имеют обычно плоские несложные формы. Эти конструкции располагаются в верхней части корпуса и уменьшение их массы положительно сказывается на остойчивости судна.

Применяемые в настоящее время трехслойные судовые конструкции из стеклопластика по роду заполнителя можно классифицировать следующим образом: со сплошным заполнителем из пенопласта, древесины бальзы с сотовым заполнителем из стеклопластика, алюминиевой фольги; коробчатые панели из полимерных композиционных материалов; комбинированные пан< ли (коробчатые с пенопластом). Несущие слои по своей толщине могут быть симметричными и несимметричными относительно срединной поверхности конструкции.

По методу изготовления трехслойные конструкции могут быт склеиваемыми, с вспениваемым заполнителем, формуем ми на специальных установках.

В качестве основных компонентов для изготовления трехслойных конструкций применяются: стеклоткани марок Т-11-ГВС-9 и ТЖС-0,56-0, стеклосетки различных марок; полиэфирные смолы марки ПН-609-21М, эпоксидные смолы марки ЭД-20 (или других марок, подобных по свойствам), пенопласты марок ПХВ-1, ПСБ-С, ППУ-3с; трудносгораемый слоистый пластик.

Трехслойные конструкции изготавливают монолитными или собирают из отдельных элементов (секций) в зависимости от размеров и формы изделия. Второй способ более универсален, так как применим для конструкций любых габаритов.

Технология изготовления трехслойных панелей состоит из трех самостоятельных процессов: изготовления или подготовки несущих

слоев, изготовления или подготовки заполнителя и сборки и склейки панели.

Несущие слои могут изготавливаться предварительно или непосредственно при формовании панелей.

Информация об изображении

Схема технологического процесса изготовления трехслойной конструкции из стеклопластика

Заполнитель также может быть применен либо в виде готовых плит, либо вспениваться за счет повышения температуры или за счет смешивания соответствующих компонентов в процессе изготовления панелей. Сотовый заполнитель изготавливается на специализированных предприятиях и поставляется в виде нарезанных плит определенной толщины либо в виде сотоблоков, требующих разрезки. Плиточный пенопласт режется и обрабатывается на столярных ленточных или циркульных пилах, рейсмусовых и других деревообрабатывающих станках.

Схема технологического процесса изготовления трехслойной конструкции из стеклопластика

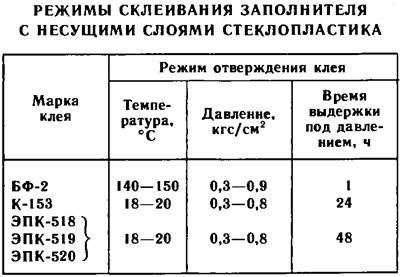

Решающее влияние на прочность и надежность трехслойных панелей оказывает качество склеивания несущих слоев с заполнителем, которое, в свою очередь, зависит от качества подготовки склеиваемых поверхностей, качества образующейся клеевой прослойки и соблюдения режимов склеивания. Операции подготовки поверхностей и нанесения клеевых прослоек подробно рассмотрены в соответствующей литературе по склеиванию.

Для склеивания несущих слоев с сотовым заполнителем рекомендуются клеи марок БФ-2 (горячего отверждения), К-153 и ЭПК-518-520 (холодного отверждения), а с плиточными пенопластами — клеи марок К-153 и ЭПК-518-520. Последние обеспечивают более высокую прочность склейки, чем клей БФ-2, и не требуют специального оборудования для создания требуемой температуры (около 150 С); Однако их стоимость в 4—5 раз выше, чем стоимость клея БФ-2, а время отверждения составляет 24—48 часов (время отверждения БФ-2 — 1 час).

При вспенивании пенопластов между несущими слоями нанесение клеевых прослоек на них, как правило, не требуется.

После склейки и необходимой выдержки (7—10 суток) может производиться механическая обработка панелей: обрезка, сверление, вырезка отверстий и т. п.

При сборке конструкций из трехслойных панелей следует учитывать, что в узлах соединений обычно происходит нагружение панелей сосредоточенными нагрузками и узлы необходимо усиливать специальными вставками из более плотного, нежели заполнитель, материала. Основными видами соединений являются механические, формованные и комбинированные.

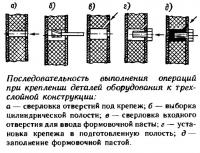

При креплении деталей насыщения на трехслойных конструкциях необходимо предусматривать внутренние усиления в заполнителе, особенно при применении механического крепежа. Один из способов такого усиления, а также технологическая последовательность выполнения узла показаны на рисунке1 выше.

Примечания

1. Рекомендации по применению трехслойных конструкций в любительском судостроении можно найти в статье Р. Б. Робертса-Гудзона «Как по строить катер из стеклопластика», опубликованной в «КиЯ» №143.