Свои усилия в атом направлении объединили швейцарский «Дюпон», английские «Куга Марин», «Скотт Бадер», «Мартех», французская «Шомарат» и др. Постройка и успешные испытания 12-метрового морского глиссирующего катера «ЮС-1», развивающего 130 км/ч, открыли путь новым комбинированным композициям, в которых свойства кевлара используются оптимальным образом.

Кевлар — это синтетический материал на основе пара-арамидных соединений, который был разработан в лабораториях крупнейшего химического концерна «Дюпон» в 1965 г. В 1971 г. было освоено его производство в промышленных объемах на заводе Дюпона в Ричмонде, США. В конце 80-х годов этот завод выпускал уже ежегодно 20 000 т кевлара в виде пульпы, волокон, нитей и ткани. В 1988 г. появилось «собственное» производство и в Европе: завод в Майдауне в северной Ирландии стал выпускать по 2500 т кевлара в год.

Волокна кевлара отличаются очень высокой прочностью при растяжении превышающей разрывную прочность стеклянного волокна, малым относительным удлинением, стойкостью к воздействию различных химических веществ, воды и огня. В судостроении кевлар сразу же нашел применение в виде тросов, тканей для парусов, а затем и в качестве армирующего материала для корпусов пластмассовых судов. Благодаря высокой прочности корпусные конструкции из кевлара получались более легкими, чем при использовании стекломатериалов. Из кевпара же стали делать сотовый заполнитель «номекс» для трехслойных (сэндвичевых) конструкций.

Поначалу кевлар применяли для постройки корпусов яхт и многокорпусных парусных судов, для которых характерны в основном умеренные скорости и динамические нагрузки при плавании на волнении. Попытки построить корпуса быстроходных глиссирующих катеров, армированные только волокнами кевлара, не всегда завершались успехом. Высокая прочность материала позволяла ограничиться меньшей толщиной обшивки, чем в случае стеклопластика, но жесткость обшивки оказывалась недостаточной, она сильно деформировалась и вибрировала под действием высоких гидродинамических нагрузок, величина которых пропорциональна квадрату скорости. Только в сочетании кевлара с традиционными стекломатериалами удалось получить требуемые прочностные качества и жесткость наружной обшивки катеров.

Введение стекломатериалов (матов и тканей) в композит, где основным армирующим материалом служит кевлар, несколько увеличило удельный вес пластика, но в то же время снизило его стоимость. Судостроителям удалось избавиться от такого дефекта, присущего корпусам из стеклопластика, как склонность к разрушению декоративного слоя и образованию трещин при знакопеременных нагрузках, которые возникают в наружной обшивке днища быстроходных катеров.

Верфи охотнее стали строить корпуса с однослойной обшивкой из комбинированных ламинатов, так как в этом случае проще контролировать качество выклейки, чем в трехслойной конструкции, где немалую роль играет как прочность самого заполнителя, так и его надежная адгезия к наружным слоям армированного пластика. Кроме того, некоторые конструкторы считают даже полезной способность однослойной обшивки упруго деформироваться: при плавании на волне деформации поглощают значительную часть энергии удара корпуса о волну.

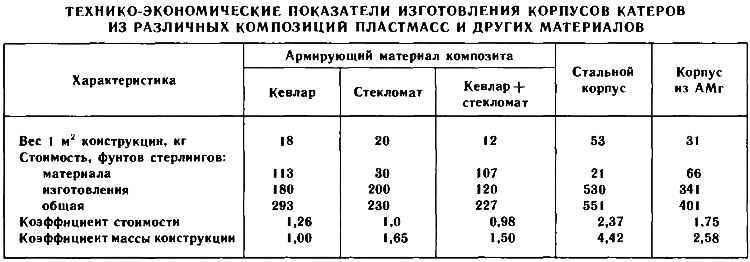

Приводимые сравнительные данные по прочности и технико-экономическим показателям (они заимствованы из английского журнала «International Boating Industry») трех композитов на основе изофталатных полиэфирных смол иллюстрируют возможности применения кевлара. Стоимость материалов и трудоемкости изготовления корпуса отнесены к 1 м наружной обшивки. Сравниваемые конструкции рассчитаны на действие одинакового гидродинамического давления.

Из приведенных данных можно сделать вывод, что при оптимальном подборе композиции ламината из кевлара и стекломатериалов можно получить экономию в массе корпуса около 15% по сравнению с «чистым» стеклопластиком при практически одинаковой строительной стоимости. Попытка построить такой же катер из стали или алюминиево-магниевого сплава обойдется соответственно в 2,37 и 1,75 раз дороже, причем стальной корпус будет весить почти в 3, а алюминиевый — в 1 7 раз больше. А рост водоизмещения повлечет за собой необходимость повышения мощности устанавливаемых двигателей, чтобы сохранить ту же скорость, увеличения запаса топлива и т. д.

Практика деятельности ряда иностранных фирм показывает, что полная стоимость 16-метрового катера с двигателями мощностью около 1000 л. с., построенного с применением кевлара, всего на 1—2% выше чем такого же катера из стеклопластика.