Образуются такие материалы армированием матрицы1 металлическими или неметаллическими высокопрочными и высокомодульными волокнами. К металлическим волокнам относятся волокна (нити) из бора, нержавеющей стали и различных жаропрочных сплавов, а к неметаллическим — волокна углерода, графита, кремнеземные и кварцевые нити и др. Композиции, армированные неметаллическими волокнами, получили общее название — полимерные композиционные материалы (ПКМ).

Сами матрицы также могут быть как металлическими (чаще всего — из алюминия), так и неметаллическими — полимерными (из синтетических смол). Металлические матрицы — пластичны, неметаллические — непластичны, т. е. не имеют пластических деформаций под нагрузкой вплоть до разрушения.

в судостроении из всех новых полимерных композиционных материалов наибольшее распространение получили углепластики (УП), т. е. композиты с непластичными матрицами на основе синтетических смол, армированными углеродными волокнами (УВ). В ряде случаев УВ используются в сочетании со стеклянными волокнами (такой материал называется углестеклопластиком) или с органическими волокнами (углеорганопластик).

Углеродный армирующий наполнитель

Углеродное волокно2 на 85—99% состоит из углерода. Получают углеродные волокна термической обработкой таких органических волокон, как вискозное кордное волокно, полиакрилонитрильное волокно (ПАН-волокно), нефтяной пек; реже производят УВ из каменноугольных пеков, лигнина, феноло-формальдегидных волокон. Волокна, предназначенные для переработки на УВ, не должны плавиться при термической обработке, должны давать высокое коксовое число, т. е. показатель (% по массе), характеризующий выход нелетучего остатка (углерода) при нагревании.

В зависимости от температуры обработки и содержания углерода углеволокно делится на частично карбонизированное (до 900°С; 85—90% С), карбонизированное (900—1500°С; 95—99% С) и графитизированное (1500—3000°С; более 99% С).

Технология получения УВ начинается со стадии подготовки волокон. Так, полиакрилонитрильные волокна предварительно подвергают термоокислительной обработке (сумма всех химических превращений, протекающих в полимере при действии тепла и кислорода) на воздухе при температуре порядка 220—300°С в течение суток. При применении вискозного кордного волокна сначала органическими растворителями удаляют с него замасливатели, а затем вводят антипирены, т. е. вещества, понижающие горючесть.

На стадии низкотемпературной обработки — карбонизации3 волокна в интервале температур от 250 до 300°С происходит частичное разрушение волокон и снижение их прочности и модуля упругости; однако при повышении температуры выше 450—500°С показатели указанных свойств начинают возрастать, увеличивается также и плотность волокон. Время протекания этих процессов для различных волокон может значительно отличаться; например, для ПАН-волокна это 0,5—4,0 ч, а для вискозного кордного 3—200 ч.

Третья стадия — высокотемпературная (вплоть до 3000°С) обработка — происходит в течение всего нескольких минут. При этом повышаются прочностные свойства УВ, уменьшается его удельная поверхность, что в дальнейшем снижает уровень водопоглощения.

Частично карбонизированные УВ могут поставляться в виде ткани или предварительно подготовленных к формованию «полуфабрикатов» — препрегов (из ткани, пропитанной связующим); карбонизированные — в виде волокон, лент4, тканей, препрегов; графитизированные — в виде волокон, жгутов, лент, реже — тканей.

Углеволокно обладает рядом ценных физико-механических свойств, в том числе высокой теплостойкостью, благодаря чему служит теплоизоляционным материалом, работающим при температурах до 2000°С. Стойкость к воздействию агрессивных сред позволяет применять УВ в качестве фильтров для очистки газов (в виде мембран); из него изготавливают химзащитные костюмы. Кроме того, УВ являются прекрасными сорбентами — веществами, применяющимися для поглощения газов, паров и растворенных веществ.

В зависимости от условий термообработки У В обладает широким спектром электрофизических свойств. Так, удельное объемное электрическое сопротивление его может меняться от 2·10—3 до 104 Ом·см. В связи с этим УВ широко применяется в качестве электронагревательных элементов для обогрева трубопроводов, костюмов, помещений (вместо масляных радиаторов), для изготовления термопар и т. п.

Связующие

В качестве матриц (связующих) при изготовлении судовых конструкций используются преимущественно эпоксидные и полиэфирные синтетические смолы.

До момента отверждения связующее остается вязкотекучей жидкостью. В определенных условиях (при повышении температуры, добавлении инициирующих реакцию веществ и т. п.) молекулы этой жидкости взаимодействуют между собой, образуя большие пространственные молекулы, вследствие чего вся масса связующего необратимо отверждается — затвердевает.

Сравнительно новым классом термостойких высокомолекулярных соединений являются полиимидные смолы. Их главное отличие от полиэфирных и эпоксидных смол заключается в более высоких механических характеристиках и большей стойкости к окислению при высоких температурах (после отверждения). Однако применение полиимидных смол требует разработки специальной технологии изготовления ПКМ.

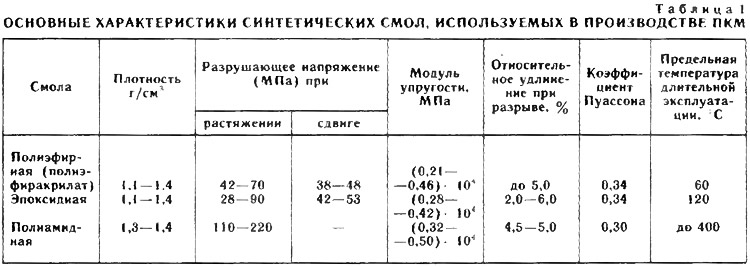

Основные характеристики перечисленных смол приведены в табл. 1.

Препреги

За рубежом около 80% конструкционных ПКМ получают с использованием препрегов, представляющих собой ленту или ткань из углеармирующего наполнителя, пропитанную определенным количеством связующего и защищенную с обеих сторон легко удаляемыми пленками. Препреги поступают в продажу в виде рулонов; длина свернутой в рулон угле-ленты может составлять до 250 м, углеткани — до 50 м. В упакованном виде и при строго определенной температуре, препятствующей отверждению, рулоны могут храниться довольно долго.

Работать с препрегами особенно удобно в условиях массового производства: обеспечивается стабильность соотношения связующее — наполнитель; отпадает необходимость введения отверждающих добавок, так как отверждение происходит за счет повышения температуры при формовании; заметно уменьшается токсичное воздействие на людей.

Свойства углепластиков

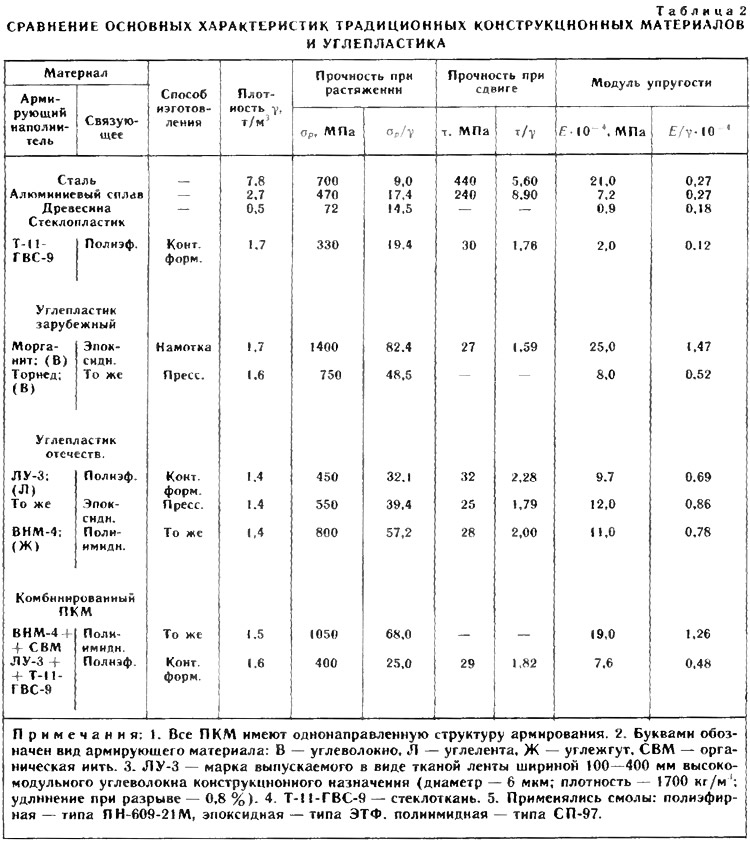

Основным преимуществом УП, по сравнению с металлами, является их сравнительно небольшая плотность при достаточно высоких прочностных и упругих характеристиках (табл. 2), а также коррозионная стойкость при эксплуатации изделий.

При сравнении со стеклопластиком важно отметить значительно более высокий модуль упругости, т. е. большую жесткость углепластика.

Как и все ПКМ, углепластики обладают тем положительным свойством, что их характеристики могут в широком диапазоне регулироваться уже на стадии проектирования конструкций, так как сами материалы образуются в процессе изготовления этих конструкций.

Наряду с достаточно высокими абсолютными значениями показателей прочности и модуля упругости углепластики имеют и значительно более высокие, чем у других материалов, удельные показатели. В табл. 2 для различных ПКМ и традиционных конструкционных материалов приведены прочность при растяжении и модуль упругости, отнесенные к плотности. Связанные вместе массовые, прочностные и упругие характеристики позволяют более полно судить о возможностях нового материала.

Следует отметить и ряд недостатков углепластиков. Сравнительно невысока их прочность при сдвиге, а также ударная прочность. Поскольку основой УП являются синтетические смолы, на механические характеристики которых существенное влияние оказывает воздействие внешней среды (увлажнение, изменение температуры, солнечная радиация и т. п.), прочность и жесткость УП в процессе эксплуатации изделия снижается5 на 10—20%. Являясь в основном горючими, синтетические смолы в определенной, хотя и в меньшей, чем у СП, степени переносят этот недостаток на УП.

Необходимо учитывать и значительную анизотропию6 свойств получаемого УП, особенно ярко проявляющуюся при однонаправленном расположении армирующих волокон. Как у всех ПКМ, свойства этого материала в трех перпендикулярных направлениях могут отличаться очень сильно.

В настоящее время стоимость отечественных конструкционных углеармирующих наполнителей очень высока и достигает 300 руб. за 1 кг углеленты и углеткани.

Комбинированные конструкции

Влияние перечисленных отрицательных факторов можно уменьшить, учитывая их как при создании ПКМ, так и при проектировании конструкций из них.

Так, во многих случаях использование ПКМ, армированных только углеволокном, нерационально как из-за высокой его стоимости, так и из-за упомянутой выше анизотропии свойств. Поэтому оказываются наиболее перспективными ПКМ, в которых сочетаются армирующие волокна разной природы. Возможны различные технологические варианты, начиная от создания нитей или жгутов, содержащих разные волокна, до образования бикомпонентных лент и тканей и чередования в процессе формования изделия слоев листовых наполнителей с разными армирующими волокнами. Это позволяет получать менее дорогие материалы с заданными характеристиками.

Наиболее удачно углеволокно сочетается со стекловолокном и с органоволокнами. Сложной задачей при создании таких гибридных композиций является определение критического содержания УВ в получаемом материале. Как показали исследования. критическое объемное содержание УВ в углестеклопластике составляет 26—27% всего количества армирующих волокон, а в углеорганопластиках — 22—24%. Повышение содержания УВ заметно повышает стоимость материала и отрицательно сказывается на уровне его ударной прочности, уменьшение — приводит к снижению модуля упругости.

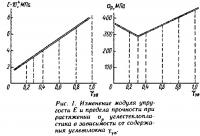

Иллюстрацией сказанному могут служить результаты испытаний на растяжение различных образцов углестеклопластиков, полученных методом контактного формования на основе полиэфирного связующего из углеродной ленты и значительно более дешевой стеклоткани (рис. 1). Видно, что модуль упругости при уменьшении содержания УВ монотонно снижается, а прочность имеет точку перегиба при критическом содержании УВ. Очевидно, что этой точке соответствует содержание УВ, оптимальное с точки зрения обеспечения прочности и жесткости материала, способности его к деформированию и восприятию ударных нагрузок. Оптимальной будет и стоимость такого УП. Добавим, что уровень ударной прочности трехкомпонентных систем (связующее + углелента + стеклоткань) существенно зависит от их структуры. Целесообразно чередование слоев разных армирующих наполнителей по толщине материале.

Изготовление изделий

Существуют три основных способа изготовления изделий из ПКМ.

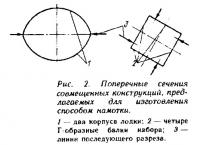

1. Намотка. При этом обеспечивается получение наивысших прочностных и упругих свойств материала, но могут быть изготовлены только изделия, имеющие форму тел вращения. Среди судостроительных конструкций их немного: это трубчатые мачты, пиллерсы, кили, буи, трубы и т. п. Некоторые изделия симметричной формы на время намотки совмещают, так, чтобы они образовали тело вращения (рис. 2), а после отверждения разделяют.

2. Прессование. При этом прочностные и упругие свойства материала получаются несколько ниже, так как невозможно обеспечить строго ориентированную укладку армирующего материала. Из-за необходимости использовать парные формы (матрицу и пуансон) прессование для изготовления крупногабаритных конструкций не применяют. Этим способом формуют изделия небольших размеров, например, двери, крышки, корпуса малых лодок, пластины обшивки, элементы набора и т. п. На матрицу укладывается заготовка материала требуемой толщины, набранная из препрегов или из слоев армирующего наполнителя, пропитанных связующим непосредственно перед прессованием. Затем заготовка подвергается давлению при одновременном повышении температуры.

Величины давления и температуры назначаются в зависимости от качеств применяемого связующего, размеров и конфигурации изделия и других факторов В случаях помещения в форму «сухой» заготовки только из армирующего наполнителя — без связующего, пропитка ее производится под давлением, создаваемым вакуумированием или нагнетанием связующего в форму (возможно также сочетание вакуумирования и нагнетания).

3, Контактное формование. Этот способ обеспечивает достаточно высокие прочностные и упругие свойстве только при использовании армирующих материалов в виде тканей и широких лент. Прочность и жесткость материале получаются ниже, чем при намотке или прессовании, зато этот способ наиболее доступен и универсален, позволяет создавать конструкции любых габаритов и конфигурации и до настоящего времени остается в судостроении главным. Использование ручного труда, к сожалению, приводит к заметному снижению уровня качеств получаемого материала.

Типовые конструктивные узлы

При проектировании конструкций из ПКМ нельзя копировать традиционные решения, принятые в металлическом судостроении.

Наиболее перспективно применение трехслойных конструкций, в которых несущие наружные слои из прочного ПКМ соединяются при помощи легкого заполнителя (соты, вспененные пластмассы и т. п.).

При использовании однослойной обшивки балки подкрепляющего набора надо конструировать наиболее полно отвечающими свойствам применяемого материала.

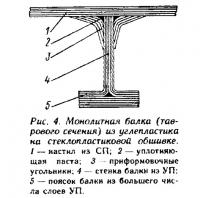

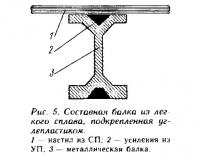

Учитывая высокую стоимость углепластика и его недостаточную ударную прочность, УП рекомендовано применять в качестве усиливающих элементов конструкций. Например, обшивку или настил делают из стеклопластика, а набор — из УП; узлы набора могут быть монолитными (рис. 4), либо составными (рис. 3 и 5).

Следует максимально сокращать число составляющих элементов и соединений, делая конструкции монолитными. Это ведет к уменьшению массы и повышению надежности конструкций, снижению трудоемкости их изготовления.

Поскольку углепластики склонны к высокой концентрации напряжений, то при проектировании узлов соединений и прерывистых связей необходимо избегать концентраторов напряжений7. С помощью ПКМ можно делать обшивку и настилы без резких перепадов толщин, с необходимыми закруглениями и внутренними усилениями.

Такое достоинство УП, как повышенная жесткость, позволяет использовать его при изготовлении отдельных наиболее нагруженных элементов конструкций; балок набора, деталей подкреплений, мачт и т. п. Такие детали, как пиллерсы и стойки, целесообразно изготавливать способом намотки из углежгутов или углелент. Весьма перспективен УП в качестве материала при изготовлении крыльевых устройств СПК.

Соединения

Информация об изображении

Рис. 6. Стыковое и угловое соединения элементов конструкций из углепластика

Особого внимания требуют узлы соединений элементов судовых конструкций. Применяются чаще всего соединения:

Рис. 6. Стыковое и угловое соединения элементов конструкций из углепластика

- формованные, когда детали (главным образом элементы несущих конструкций) соединяются при помощи при-формовочных накладок и «угольников» из того же материала, из которого изготовлены сами соединяемые элементы (рис. 6);

- клеевые, в которых детали (главным образом, детали «насыщения» — систем и оборудования) приклеиваются к конструкциям (рис. 7);

- клее-формованные, в которых приклеенные детали дополнительно приформовываются накладками и «угольниками» из ПКМ (рис. 8);

- клее-механические, в которых приклеенные детали дополнительно прикрепляются к конструкции болтами или винтами (а в некоторых случаях поверх крепежа еще и приформовываются накладками и «угольниками» из ПКМ).

Информация об изображении

Рис. 7. Клеевое соединение внакрой конструкций из двух различных материалов

Иногда применяется и такой традиционный для судостроения способ как клепка в чистом виде. Клепка, особенно за рубежом, продолжает применяться в основном для соединения тонколистовых (толщиной 0,8—5,0 мм) конструкций из ПКМ.

Рис. 7. Клеевое соединение внакрой конструкций из двух различных материалов

При соединении элементов из углепластика с конструкциями из легких сплавов также применяется клепка. Используются как металлические (легкий сплав), так и пластмассовые заклепки (например, термопласты). Естественно заклепки из термопластов по прочности значительно уступают легкосплавным и для соединения нагруженных конструкций не применяются.

Наиболее совершенным вариантом являются так называемые клее-клепаные соединения (рис. 9).

Для дальнейшего повышения надежности клепаных «швов» в районах установки заклепок применяются соответствующие специальные схемы армирования УП или вводятся дополнительные слои армирующего наполнителя, обладающего повышенной пластичностью; это заметно снижает концентрации напряжений у отверстий под заклепки.

Другим резервом повышения надежности считается выполнение отверстий в листах УП не сверлением, а прокалыванием их в процессе формования. Это позволяет повысить прочность соединения на 40—50% благодаря тому, что армирующие волокна не перерезаются сверлом, а раздвигаются при прокалывании еще не отвержденного углепластика.

Приводим номера ряда действующих стандартов:

«ГОСТ 28008—88. Нить углеродная конструкционная. Технические условия». Регламентируются основные параметры углеродной нити (из нитронового жгутика) типов УКН/500, УКН/10 000, Кулон/5000·А и Кулон/5000·Б линейной плотностью соответственно 410, 900, 480 и 480 текс (вес 1000 м в граммах).

«ГОСТ 28006—88. Лента углеродная конструкционная. Технические условия». Регламентированы основные параметры углеродной ленты полотняного переплетения типов ЛУ (5 модификаций), ЭЛУР (3 модификации) и ЛТУ. Оговорены правила поставки и приемки. В приложениях приведены обязательные рецептура связующего на основе смол ЭД-6 и ЭД-20 и условия изготовления УП методом прессования с использованием препрегов.

«ГОСТ 28005—88. Материал углеродный волокнистый УРАЛ», Для наполнения пластмасс при изготовлении УП конструкционного назначения (марка А), пресс-материалов (Б) и др. Рулонный материал «Т» изготовляется на основе вискозной технической ткани и имеет толщину 0,4—0,65 мм; «ТР-3/2» — вискозного трикотажного полотна (1,5 мм). В зависимости от технологии изготовления поставляется 10, 12, 15 и 22 классов.

Примечания

1. Матрица — масса связующего вещества, придающая «телесность», объем изделию, обеспечивающая ему необходимую жесткость при изгибе к другие качества. Высокомодульными обычно называют материалы, имеющие вели чину модуля упругости, близкую к величине модуля упругости стали (21·104 МПа).

2. Хотя мы и считаем углеродные волокна новинкой, сами по себе они известны давно. Они были получены в 80-х годах прошлого века при обугливании хлопковых и льняных волокон в ходе экспериментов по созданию лампы накаливания.

3. Карбонизация — процесс накопления углерода, происходящий при воздействии на полимер тепла, фото- и радиоизлучения, агрессивных сред и т. п.

4. Лента отличается от полосы, вырезанной из ткани, тем, что это законченное — с заделанными кромками — изделие, в котором волокна (нити) основы строго параллельны продольной кромке.

5. В то же время тайные, полученные в процессе многолетней эксплуатации конструкций из УП. позволяют считать их достаточно устойчивыми к воздействию как влажного тропического, так и арктического климата. Структурных изменений материала при этом не обнаруживалось.

6. Анизотропия — зависимость свойств материала от направления.

7. Концентраторы напряжений — места резкого изменения площади поперечного сечения несущих элементов корпуса вблизи которых действующие напряжения повышаются.