Очередной обзор самостоятельно спроектированных и построенных малых судов мы посвящаем мотолодкам из современных материалов и с новыми (во всяком случае — для нашего любительского судостроения) обводами.

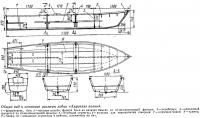

Еще в 1967 г. доцент Свердловского политехнического института В. П. Дорогой, собираясь в поход по Амуру, построил легкую транспортабельную лодку из стеклопластика. «Верфь» свою он оборудовал в освобожденной от мебели комнате площадью 17 м2 на третьем этаже жилого дома. Стапель пришлось расположить по диагонали, иначе пятиметровый корпус не помещался.

Для формования корпуса изготовили матрицу, состоящую из 10 лекал-шпангоутов, обшитых вгладь рейками 40X10. Поверхность матрицы оклеили несколькими слоями бумаги — сначала газетной, а затем плотной оберточной. Для предотвращения приклеивания стеклопластика рабочую поверхность покрыли парафином (пять свечей размельчили на терке и растворили в 5 л авиабензина). Стеклоткань пропитывали связующим на листе фанеры, затем быстрым движением накладывали на матрицу и приглаживали деревянными шпателями. На 1 м2 стеклоткани (Т-90 Л/ЭШ) расходовалось примерно 360 г готовой композиции, а всего на формование корпуса было израсходовано 30 кг смолы, 4,6 кг дибутилфталата и около 5 кг полиэтиленполиамина. Оболочку корпуса выклеили из четырех слоев ткани по бортам, шести по днищу и восьми — десяти в носу и корме.

На транце между слоями стеклоткани вклеили лист фанеры. После того как корпус полностью отвердел, его вынули из матрицы и приклеили набор — днищевые стрингера, киль, привальные брусья и три шпангоута из 10-миллиметровой фанеры. Словом, получилась типичная композитная конструкция, которая довольно часто применяется любителями.

Оценивая примененный В. П. Дорогим способ постройки, следует, пожалуй, заметить, что в данном случае изготовление матрицы не было оправдано. Во-первых, строилась только одна лодка, после чего матрицу, очевидно, выбросили. Во-вторых, обводы лодки достаточно просты, чтобы можно было применить другой, на наш взгляд, в таких случаях более целесообразный технологический прием с использованием штатного набора лодки. Такой прием применил, например, инженер-строитель В. К. Машталир из Днепропетровска. Предварительно он собрал на стапеле набор корпуса, как это обычно делается при постройке лодок с фанерной обшивкой. Каркас «Днепрянки» длиной 4,4 м и шириной 1,6 м составили 6 шпангоутов, 4 днищевых, скуловой и бортовой стрингера. Затем он обшил корпус четырьмя тонкими — около миллиметра — вырезанными по шаблонам листами стеклопластика. Эти листы заготавливались на плоской фанерной площадке размером 0,75X4,5 м, покрытой разделительным слоем парафина (с помощью паяльной лампы).

На фанере расстилался первый слой обезжиренной стеклоткани, который растягивался и закреплялся планками по концам. Смазав его эпоксидной смолой, поверх укладывали второй слой стеклоткани, уплотняли валиком и разглаживали (наносить смолу на стеклоткань следует без излишков, чтобы оба слоя ткани склеивались надежно, но снаружи были бы покрыты смолой не полностью). После отверждения полученные листы поставили на набор на смоле и шурупах, как обычные листы фанеры, а затем весь корпус снаружи оклеили стеклотканью (на днище в 3 слоя, на бортах и палубе — 2). Всего израсходовали около 20 кг смолы ЭД-6 и 80 пог. метров стеклоткани.

Корпус получился легкий — два человека свободно поднимают лодку и переносят по суше на 30—40 м. Однажды при подходе к берегу днище лодки было пробито о слиток металлического шлака с острыми кромками. Пришлось впервые применять походную аптечку. Место пробоины протерли ветошью от влаги, зашкурили, просверлили вокруг сквозные отверстия. Снаружи и изнутри наложили по несколько пропитанных смолой слоев стеклоткани и выдержали их до отверждения. Просверленные отверстия по заполнении их смолой стали играть роль как бы пластиковых заклепок, скрепляющих наложенные заплаты между собой. Весь процесс ремонта занял не больше получаса, но на отверждение ушло часов 12.

Очень интересную информацию прислал в редакцию И. А. Танасов из Сарапула. Свою пятиметровую мотолодку он построил из некондиционных полиэтиленовых труб. Двухметровые обрезки труб толщиной 10 мм он распиливал вдоль, раскладывал половинки на противень из кровельного железа и ставил в дымоходную трубу котла ГМЗ. (Отметим, что для размягчения полиэтилена достаточно любым путем, например нагревая над паром, довести температуру материала до 120—130°). Через десять минут размягченную заготовку он распрямлял в простейшем прессе — между двумя досками под грузом, выдерживая до полного остывания. Получились полиэтиленовые «доски» размером 2000x200x10, которые можно пилить и строгать на обычных деревообделочных станках или ручным инструментом.

Собирал свою лодку, по обводам копирующую «Казанку», И. А. Танасов на деревянном каркасе. После закрепления полиэтиленовых поясьев обшивки к каркасу шурупами 4X30 все стыки и пазы пропаял электропаяльником с внутренней и наружной сторон; где надо в швы подкладывал полиэтиленовую стружку.

«Своей лодкой я очень доволен,— пишет И. А. Танасов. — Почему же не изготовляют полиэтиленовые лодки на заводах? Это же прочный, вечный материал; он очень легко обрабатывается и поддается ремонту. У нас в Сарапуле уже четыре самодельные полиэтиленовые лодки. Один товарищ не только изготовил обшивку из разогнутых труб толщиной 5 мм, но и согнул из труб шпангоуты. Как-то довелось идти мне по Каме, смотрю — товарищ этот остановился на острове, разжег костер и зачем-то перевернул свою лодку на берегу. Оказывается, он заделывает отверстие, пробитое гвоздем, — паяет лодку. И чем бы вы думали? Головешкой из костра».

Ну что ж, скоро появятся полиэтиленовые лодки и промышленного производства. Прошедшей осенью конструкторы филиала НПО «Ритм» испытали опытный образец небольшой лодочки «Автомобилист», спроектированной для перевозки на крыше легкового автомобиля. Собираться она будет, конечно, не из отдельных «досок», как это пришлось делать сарапульским любителям, а из двух частей — палубы и собственно корпуса, изготавливаемых из подогретых листов полиэтилена методом вакуумного прессования — см. статью «Полиэтиленовые лодки» в 24 номере сборника за 1970 г.

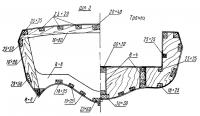

Применение полиэтилена, стеклопластика и других формуемых материалов особенно целесообразно при постройке корпусов со сложными трехкилевыми обводами, такими, например, как у мотолодки «Ласт», построенной во Владивостоке Е. П. Гришихиным. Об успешной эксплуатации этой лодки в Амурском заливе даже в 4-5-балльный ветер и при волне сообщает нам член редколлегии сборника А. А. Гундо6ин.

Правда, любитель для упрощения дела воспользовался возможностью формовать свою лодку на матрице пластмассовой шлюпки «Ламинария», так что ни о каком творчестве в смысле проектирования говорить не приходится. Автоматически получилась копия широкой и вместительной промысловой шлюпки (описание ее можно найти в № 8 журнала «Рыбное хозяйство» за 1968 г.), которая при длине 4,20 м имеет ширину 1,91 ми высоту борта 0,60 м. И обязательно нужно подчеркнуть, что любитель, сэкономив время на матрице, получил далеко не лучший вариант обводов для скоростного плавания под имеющимся у него мотором «Вихрь». Корпус «Ласта» нельзя отнести к тримаранам, так как на нем нет спонсонов в носовой оконечности. Днище имеет слишком малую килеватость в носу, поэтому, хотя «Ласт» и хорошо держится на волне высотой до 1 м, скорость приходится снижать до 6 км/час. Невысоки ходовые качества и на спокойной воде — с «Вихрем» и одним водителем всего 25 км/час. Основные достоинства этой лодки — высокая остойчивость и грузоподъемность — в полной мере могли проявиться только при ее использовании по прямому назначению, в качестве промысловой шлюпки.

Е. П. Гришихин выклеил корпус из жгутовой стеклоткани ТЖС-0,7 с наружными слоями из стеклосетки (чтобы выровнять текстуру стеклорогожи и обеспечить водонепроницаемость обшивки). Толщина обшивки днища 3,5 мм, борта — 3 мм. Три деревянных шпангоута и планширь сечением 20x100 обеспечивают жесткость корпуса.

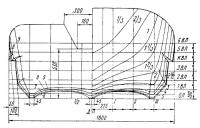

Более высокие результаты были получены земляком Е. П. Гришихина В. Н. Митрофановым, который при проектировании своего стекло-цементного тримарана принял за основу обводы «Бостонского китобоя», описанного в 23 номере сборника (№ 1 за 1970 г.). Длина «Баклана» — 4,1 м; ширина — 1,53 м; высота борта — 0,6 м. Корпус формовался на болване, который изготовили следующим способом. Из угольника 15x15 по продольным шаблонам сделали сварной каркас (с обводами на 30 мм меньше теоретических), который обтянули металлической сеткой с ячейкой 5X5 мм и забросали асбоцементным раствором (отношение асбест : цемент = 1:2). Пластичность этого раствора позволила Сравнительно легко воспроизвести обводы «китобоя». Делали болван вчетвером, затратив на это около 20 часов работы. Точность обводов контролировали с помощью фанерных поперечных лекал.

Нанеся разделительный слой, стали формовать корпус поочередным наклеиванием слоев стеклосетки, предварительно пропитанной пластифицированным цементным раствором на базе гипсоглиноземистого цемента марки 400, сульфито-спиртовой барды и воды (подробно технология изложена в брошюре Бирюковичей «Мелкие суда из стеклоцемента и армоцемента». «Судостроение», 1964 г.). На днище наложили семь слоев стеклоткани, на борта — четыре. Формование корпуса заняло около 9 часов. Через три дня, в течение которых корпус обильно смачивали водой, его сняли с болвана, вставили деревянный привальный брус сечением 50X30 и закрепили к нему фанерную палубу, а по бортам приклеили пенопласт общим объемом 0,4 м3. Вес «Баклана» получился для лодки таких размеров великоват — 230 кг, но строитель считает, что если бы ему пришлось строить вторую лодку, ее вес удалось бы снизить до 160 кг. Максимальная скорость тримарана с «Вихрем» составила 35 км/час. Результаты эксплуатации «Баклана» и еще двух лодок, изготовленных по тому же болвану, в условиях Амурского залива подтвердили высокие мореходные качества тримаранов.

Подобный опыт постройки нескольких судов на одной оснастке наиболее рационален, когда применяются стеклопластик или стеклоцемент. Строитель экономит много времени (в случае постройки «Баклана» это 80 человеко-часов), используя готовую матрицу или болван. В то же время у него остается возможность проявить достаточно творчества при оборудовании и достройке своего судна. Любителям-судостроителям, сообща строящим одинаковые суда, проще обеспечить стройку нужными материалами, наладить «серийное» изготовление дельных вещей и т. п.

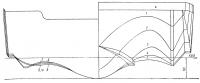

Обводы «Бостонского китобоя» применил при постройке лодки длиной 4,2 м и И. А. Скаредов из г. Куйбышева. Его тримаран также имеет композитную обшивку — 3-миллиметровая фанера и два слоя стеклоткани на эпоксидной смоле ЭД-5. Очень прочный набор корпуса состоит из шпангоутов, поставленных через 400—500 мм, и продольных стрингеров. Днищевые части шпангоутов вырезаны из 8-миллиметровой фанеры, так же как и кили спонсонов. Общий вес лодки с оборудованием, но без мотора и баков составил около 140 кг.

Результатами своего труда строитель очень доволен. При всех прочих равных условиях на спокойной воде он легко обходит «Прогресс», а на волнении «китобою» вообще не оказалось равных: плавно покачиваясь, он без снижения скорости идет по волжской зыби 30—50 см высотой, не испытывая при этом никаких ударов, словно на воздушной подушке. Брызгообразование практически отсутствует. При высокой остойчивости лодка имеет отличные маневренные качества.

Воспроизвести сложные обводы «китобоя» на корпусе с фанерной обшивкой — задача довольно трудная, но почти те же результаты можно получить, упростив их с таким расчетом, чтобы корпус обшивался целыми листами фанеры.

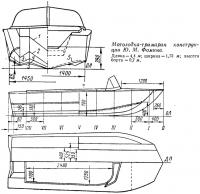

Такой тримаран построил Ю. М. Фомин из Черкасс для плавания в Кременчугском водохранилище. Рабочий участок днища выполнен изогнуто-килеватым, а в нос от миделя приняты упрощенные обводы, лишь отдаленно напоминающие «китобой». Наружные борта спонсонов имеют наклонные участки — скосы для улучшения поворотливости и брызгоотбойник по всей длине скулы спонсона для ограничения подъема воды и брызг. Умеренный угол внешней килеватости на транце (около 11°) выбран с целью получения достаточно высокого гидродинамического качества, обеспечивающего глиссирование с 25-сильным мотором. Как сообщает конструктор, на испытаниях при весе лодки 1В0 кг он получил максимальную скорость 50 км/час, а с нагрузкой 4 человека лодка шла со скоростью 40 км/час. Можно предположить, однако, что замеры делались на «слишком коротких километрах»! При весе и размерах «Прогресса» на этом тримаране вряд ли можно достичь больших, чем на серийной лодке, скоростей. А точные замеры при испытаниях «Прогресса-4» с таким же «Вихрем-М» дают соответствующие скорости 35 и 27 км/час.

Так же, как и лодка И. А. Скаредова, «Черкащанка» имеет хорошие мореходные качества. В кокпите ее всегда сухо, брызгообразование и волнообразование незначительны, борта не смачиваются. Мотолодка идет устойчиво на любом курсе к волне, послушна и безопасна при поворотах на большой скорости.

- Главная

- Судостроение

- Моторные суда

- 1973 год

- Обзор мотолодок из новых современных материалов

Подкатегории раздела

Поделитесь информацией

Похожие статьи

Десять новых проектов алюминиевых мотолодок

Обзор мотолодок катеростроительной фирмы «Бостонский китобой»

Обзор скоростных современных патрульных катеров

Обзор новых снегоходов «Yamaha» «RX», «VK» и «RS»

Краткий обзор стеклопластиковых мотолодок «Quicksilver»

Обзор новинок лодочных подвесных моторов 1998 года

Новые технологии материалов из дерева

Новости из мира судостроительных материалов

Новый международный класс современных гоночных яхт

Обзор зарубежных конструкций надувных лодок

Каталог мотолодок из легких сплавов

Специализированный магазин для продажи мотолодок

Каталог мотолодок из стеклопластика

Обзор зарубежных подвесных лодочных моторов 1973 года

Обзор мотолодок катеростроительной фирмы «Бостонский китобой»

Обзор скоростных современных патрульных катеров

Обзор новых снегоходов «Yamaha» «RX», «VK» и «RS»

Краткий обзор стеклопластиковых мотолодок «Quicksilver»

Обзор новинок лодочных подвесных моторов 1998 года

Новые технологии материалов из дерева

Новости из мира судостроительных материалов

Новый международный класс современных гоночных яхт

Обзор зарубежных конструкций надувных лодок

Каталог мотолодок из легких сплавов

Специализированный магазин для продажи мотолодок

Каталог мотолодок из стеклопластика

Обзор зарубежных подвесных лодочных моторов 1973 года

Обзор мотолодок из новых современных материалов

Год: 1973. Номер журнала «Катера и Яхты»: 41 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Обустройство домашней литейной мастерской

Схемы жестких разборных секционных байдарок

Расчет днищевых холодильников катерных двигателей

Исходные материалы для изготовления пластмассовых лодок

Защита стеклотканью корпусов малых спортивно-туристских судов

Критерии оценки остойчивости яхт

Диаграмма определения сопротивления лодок с мотором «Вихрь»

Аэродинамика быстроходных катеров по материалам книги Ренато Леви

Модельные испытания новой мотолодки «Казанка»

Фланцевые соединения разборных лодок

Особенности ухода за синтетическими парусами

Развитие идеи надежной непотопляемой лодки

Некоторые конструкции самодельных крейсерских яхточек

Расчет характеристик управляемых транцевых плит

Оптимальный гребной винт для мотора и лодки

Схемы жестких разборных секционных байдарок

Расчет днищевых холодильников катерных двигателей

Исходные материалы для изготовления пластмассовых лодок

Защита стеклотканью корпусов малых спортивно-туристских судов

Критерии оценки остойчивости яхт

Диаграмма определения сопротивления лодок с мотором «Вихрь»

Аэродинамика быстроходных катеров по материалам книги Ренато Леви

Модельные испытания новой мотолодки «Казанка»

Фланцевые соединения разборных лодок

Особенности ухода за синтетическими парусами

Развитие идеи надежной непотопляемой лодки

Некоторые конструкции самодельных крейсерских яхточек

Расчет характеристик управляемых транцевых плит

Оптимальный гребной винт для мотора и лодки

ТЕКУЩАЯ СТАТЬЯ

Обзор мотолодок из новых современных материалов

СЛЕДУЮЩИЕ СТАТЬИ

Весенний ремонт дюралевого корпуса лодки

Основные виды ремонта пластмассовых корпусов лодок

Что нужно знать о красках для корпусов лодок

Гребные винты из стеклопластика

Одно- и двухместные суда на воздушной подушке

Третий вариант правил IOR обмера крейсерско-гоночных яхт

Гидродинамическое качество катера с килеватыми обводами

Копии знаменитых парусников — стилизация или рациональность

Роллеркрафт — амфибийное транспортное средство

Гребные и моторные лодки из термопласта АБС

Перспективы судов на подводных крыльях

Какой быть одноместной туристической байдарке?

Гребные винты уменьшенного шага для «Вихря»

Первые суда на воздушной подушке

Исследование сопротивления глиссирующих корпусов

Основные виды ремонта пластмассовых корпусов лодок

Что нужно знать о красках для корпусов лодок

Гребные винты из стеклопластика

Одно- и двухместные суда на воздушной подушке

Третий вариант правил IOR обмера крейсерско-гоночных яхт

Гидродинамическое качество катера с килеватыми обводами

Копии знаменитых парусников — стилизация или рациональность

Роллеркрафт — амфибийное транспортное средство

Гребные и моторные лодки из термопласта АБС

Перспективы судов на подводных крыльях

Какой быть одноместной туристической байдарке?

Гребные винты уменьшенного шага для «Вихря»

Первые суда на воздушной подушке

Исследование сопротивления глиссирующих корпусов

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории