Надежность и долговечность дюралевого корпуса во многом зависят от того, насколько тщательно проводится ежегодный весенний ремонт.

Чтобы обнаружить все большие и малые дефекты, составить их перечень и наметить план работ, первым делом необходимо тщательно очистить все поверхности корпуса снаружи и изнутри. Пыль удаляется волосяной щеткой или сухими тряпками; пятна масла снимаются тканью, смоченной в бензине Б-70. Затем нужно промыть корпус последовательно теплой мыльной водой (3%-ным раствором жидкого мыла) и теплой чистой водой, насухо протереть и просушить.

Чаще всего владельцу дюралевой клепаной лодки приходится иметь дело с такими повреждениями корпуса, как коррозия материала, разрушение лакокрасочного покрытия, механические повреждения (пробоины, сломы, трещины) обшивки и деталей набора, ослабление заклепочных и болтовых соединений.

Признаками коррозии алюминиевых сплавов являются мелкие раковины в виде темных точек, а также серые и беловатые пятна. Наиболее вероятно появление коррозии внутри лодки, в местах, где скапливается вода, — под пайолами, внутри воздушных отсеков. С наружной стороны корпуса особое внимание нужно обратить па днище в районе килевого профиля и по скулам — там, где защитные покрытия быстрее всего истираются при эксплуатации.

Следы коррозии удалите при помощи жестких волосяных или щетинных щеток; если это не удается, зачистите пораженный участок наждачной шкуркой с маслом (необходимо помнить, что такая зачистка ухудшит способность металла сопротивляться коррозии в дальнейшем). Зачищенные участки протрите сухой чистой тряпкой, потом тряпкой, смоченной в бензине Б-70, и после 15 минут выдержки, тряпкой, смоченной в ацетоне. Затем чистый металл дважды покройте грунтом, тщательно просушивая каждый слой. Точно так же подготавливаются к окраске и места разрушения защитного лакокрасочного покрытия.

Чаще всего поврежденные детали корпуса приходится заменять. При этом замену снимаемых деталей новыми следует делать постепенно — по одной и осторожно, чтобы ремонтируемый корпус не потерял жесткости.

Удалять заклепки, обрубая головки зубилом, нельзя, так как при этом неизбежны повреждения краев отверстий, образуются трещины и надрывы. Заклепки рекомендуется высверливать. Для этого сначала надо накернить центры на закладных головках, подставляя поддержку со стороны замыкающих головок. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладная головка легко отламывается, а оставшаяся часть заклепки выбивается бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки.

После удаления снимаемых деталей внимательно осмотрите заклепочные отверстия, которые придется использовать повторно. Трещин и надрывов материала в зоне отверстий быть не должно. Во всех случаях рекомендуется при подготовке к присоединению новых деталей старые отверстия рассверлить под заклепки ближайшего большего диаметра.

Очень важно выявить и заменить все ослабевшие заклепки. Места появления течи по швам практически чаще всего обнаруживаются по появлению следов коррозии у заклепок. Иногда приходится специально проверять герметичность соединений керосином на мел (об этом будет сказано ниже). При легком простукивании молотком ослабевшие заклепки можно обнаружить по изменению звука — он становится глухим, дребезжащим. Как правило, отверстия под ослабевшими заклепками оказываются «разработанными», имеют овальную форму. Такие заклепки «подтянуть» не удается; их следует заменять заклепками ближайшего большего диаметра с соответствующей рассверловкой старых отверстий.

Царапины на листах, имеющие глубину не более 0,2 мм, и самые мелкие забоины (без трещин) достаточно лишь предохранить от возникновения в них очагов коррозии — зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

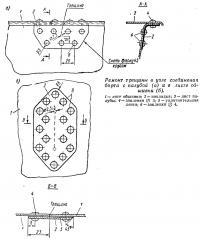

При обнаружении трещины на листе необходимо, во-первых, ограничить ее дальнейшее распространение, просверлив по обоим концам отверстия 02,5—3,0 мм, и, во-вторых, поставить усиливающую накладку изнутри корпуса. Накладка по площади должна перекрывать трещину со всех сторон примерно на 25 мм; материал и толщина накладки должны быть такими же, как и на ремонтируемой обшивке. С кромки вырезанной накладки снимите заусенцы и фаску, разметьте и просверлите в пей отверстия под заклепки. Временно поставив накладку па место, просверлите через нее отверстия в обшивке; снимите накладку, соприкасающиеся поверхности очистите от стружки и заусенцев, обезжирьте ацетоном. Под накладку необходимо проложить уплотнительную ленту, отверстия в которой прокалываются шилом.

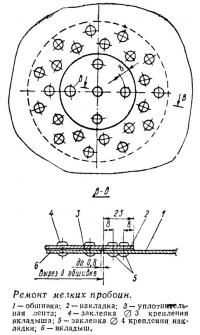

Заделка мелких (диаметром не более 60—70 мм) пробоин начинается с удаления поврежденного участка листа. Для упрощения разметки вырезу обычно придают правильную форму круга. Диаметр накладки, которая устанавливается изнутри корпуса, должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15—20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклепывается с накладкой однорядным швом шагом 20 мм.

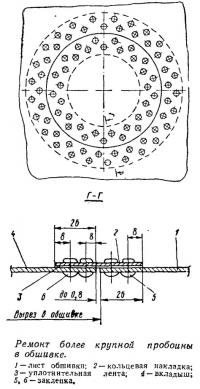

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной с внутренним диаметром па 50—60 мм меньше диаметра вкладыша.

Чтобы не портить внешний вид лодки, клепку всех накладок и заделок рекомендуется выполнять (если позволяют толщины листов) заклепками с потайными головками.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть. При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения делайте такими же, как и на ближайшем стыке. Сняв старый лист, не забудьте промыть бензином прилегающие к обшивке полки набора, удалить обнаруженные места коррозии, а зачищенные места — загрунтовать и окрасить.

Новый лист накладывается снаружи на корпус и причерчивается по месту, обрезается в чистый размер; если нужно, выколачиванием ему придается нужная форма. Временно лист к набору крепят «сборочными» болтами через 200—300 мм; диаметр отверстий под них обычно делают меньше диаметра заклепок. При необходимости между набором и листом прокладывают выравнивающие прокладки — полоски из дуралюмина Д16АТ (естественно, предварительно загрунтованные). По окончании пригонки в листе сверлятся полномерные отверстия под заклепки, он снимается. соприкасающиеся поверхности очищаются и обезжириваются. По всем соединениям прокладывается уплотнительная лента, лист ставится на место и плотно обжимается по набору болтами. О выполнении самого процесса клепки можно прочитать в статье о постройке дюралевой лодки «Лотос-2» в №36 сборника за 1972 г.

Па полках шпангоутов одиночные вмятины и забоины глубиной менее 5 мм при отсутствии трещин можно не выправлять вообще. Иногда вместо правки или замены шпангоута целесообразно ограничиться дублированием — установкой накладки из отрезка подходящего профиля.

Небольшие — длиной до 5 мм поверхностные (несквозные) трещины в крайнем случае следует локализовать, просверлив по концам отверстия диаметром 2—2,5 мм. Участки с явными сквозными трещинами обязательно надо или удалять или дублировать усиливающими накладками.

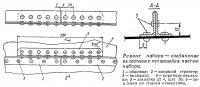

Трещины и местные повреждения в одной из полок стрингера ремонтируются так же, как и па шпангоутах. При разрушении стрингера на сравнительно большой длине следует вырезать и заменять поврежденный участок новым профилем. Новый отрезок — вкладыш — подгоняется к обоим концам остающихся частей стрингера как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей.

После выполнения ремонта во всех случаях необходимо проверить качество произведенной клепки.

Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к материалу без забоин и «утяжки». Минимальное расстояние от края детали до центра заклепки должно быть не менее 1,7 диаметра ее стержня.

Для того чтобы убедиться в герметичности корпуса, рекомендуется палить в него воды (немного выше уровня скулы) или провести испытания непроницаемости швов при помощи керосина. Кромки листов и головки заклепок снаружи промазываются меловым раствором, а после его высыхания соединение изнутри корпуса смачивают керосином. В случае протечки на меловом покрытии выступают пятна керосина.

Заканчивается ремонт корпуса восстановлением защитного лакокрасочного покрытия.

Отметим, что при подготовке корпуса к окраске плотно держащуюся старую краску снимать не нужно; достаточно зачистить шкуркой края в местах перехода к вновь грунтуемым участкам. Всю окрашиваемую поверхность необходимо протереть ветошью, смоченной в бензине Б-70.

- Главная

- Судостроение

- Технологии

- 1973 год

- Весенний ремонт дюралевого корпуса лодки

Подкатегории раздела

Поделитесь информацией

Похожие статьи

Весенний ремонт — шпаклевка для деревянной лодки

Полезные мелочи для ремонта корпуса лодки

Ремонт корпуса редуктора мотора стеклопластиком

Ремонт надувной лодки

Ремонт корпуса редуктора мотора «Вихрь»

Защита корпуса моторной лодки «Прогресс» от коррозии

Весенний ремонт яхты и подготовка к навигации

Ремонт деревянного корпуса яхты «Дракон»

Ремонт корпуса швертбота «Луч»

Испытания дюралевой лодки «МКМ»

Дюралевый вариант моторной лодки «МК-29»

Ремонт металлических корпусов с помощью термопласта

Ремонт металлических корпусов катеров и яхт сваркой

Ремонт металлических корпусов лодок с помощью клепки

Полезные мелочи для ремонта корпуса лодки

Ремонт корпуса редуктора мотора стеклопластиком

Ремонт надувной лодки

Ремонт корпуса редуктора мотора «Вихрь»

Защита корпуса моторной лодки «Прогресс» от коррозии

Весенний ремонт яхты и подготовка к навигации

Ремонт деревянного корпуса яхты «Дракон»

Ремонт корпуса швертбота «Луч»

Испытания дюралевой лодки «МКМ»

Дюралевый вариант моторной лодки «МК-29»

Ремонт металлических корпусов с помощью термопласта

Ремонт металлических корпусов катеров и яхт сваркой

Ремонт металлических корпусов лодок с помощью клепки

Весенний ремонт дюралевого корпуса лодки

Год: 1973. Номер журнала «Катера и Яхты»: 42 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Схемы жестких разборных секционных байдарок

Расчет днищевых холодильников катерных двигателей

Исходные материалы для изготовления пластмассовых лодок

Защита стеклотканью корпусов малых спортивно-туристских судов

Критерии оценки остойчивости яхт

Диаграмма определения сопротивления лодок с мотором «Вихрь»

Аэродинамика быстроходных катеров по материалам книги Ренато Леви

Модельные испытания новой мотолодки «Казанка»

Фланцевые соединения разборных лодок

Особенности ухода за синтетическими парусами

Развитие идеи надежной непотопляемой лодки

Некоторые конструкции самодельных крейсерских яхточек

Расчет характеристик управляемых транцевых плит

Оптимальный гребной винт для мотора и лодки

Обзор мотолодок из новых современных материалов

Расчет днищевых холодильников катерных двигателей

Исходные материалы для изготовления пластмассовых лодок

Защита стеклотканью корпусов малых спортивно-туристских судов

Критерии оценки остойчивости яхт

Диаграмма определения сопротивления лодок с мотором «Вихрь»

Аэродинамика быстроходных катеров по материалам книги Ренато Леви

Модельные испытания новой мотолодки «Казанка»

Фланцевые соединения разборных лодок

Особенности ухода за синтетическими парусами

Развитие идеи надежной непотопляемой лодки

Некоторые конструкции самодельных крейсерских яхточек

Расчет характеристик управляемых транцевых плит

Оптимальный гребной винт для мотора и лодки

Обзор мотолодок из новых современных материалов

ТЕКУЩАЯ СТАТЬЯ

Весенний ремонт дюралевого корпуса лодки

СЛЕДУЮЩИЕ СТАТЬИ

Основные виды ремонта пластмассовых корпусов лодок

Что нужно знать о красках для корпусов лодок

Гребные винты из стеклопластика

Одно- и двухместные суда на воздушной подушке

Третий вариант правил IOR обмера крейсерско-гоночных яхт

Гидродинамическое качество катера с килеватыми обводами

Копии знаменитых парусников — стилизация или рациональность

Роллеркрафт — амфибийное транспортное средство

Гребные и моторные лодки из термопласта АБС

Перспективы судов на подводных крыльях

Какой быть одноместной туристической байдарке?

Гребные винты уменьшенного шага для «Вихря»

Первые суда на воздушной подушке

Исследование сопротивления глиссирующих корпусов

Корпуса глиссирующих прогулочных мотолодок «триклин»

Что нужно знать о красках для корпусов лодок

Гребные винты из стеклопластика

Одно- и двухместные суда на воздушной подушке

Третий вариант правил IOR обмера крейсерско-гоночных яхт

Гидродинамическое качество катера с килеватыми обводами

Копии знаменитых парусников — стилизация или рациональность

Роллеркрафт — амфибийное транспортное средство

Гребные и моторные лодки из термопласта АБС

Перспективы судов на подводных крыльях

Какой быть одноместной туристической байдарке?

Гребные винты уменьшенного шага для «Вихря»

Первые суда на воздушной подушке

Исследование сопротивления глиссирующих корпусов

Корпуса глиссирующих прогулочных мотолодок «триклин»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории