Для устранения дефектов в корпусах из судостроительной стали (на открытых площадках) наиболее приемлемы ручная дуговая сварка покрытыми электродами, а также газовая сварка.

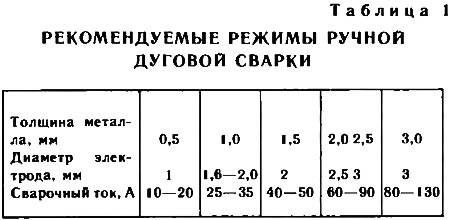

Для ручкой дуговой сварки применяются электроды марки Э-138/45Н, ОМА-2, АН-Х7 и др. Необходимо помнить, что использовать ручную дуговую сварку при толщине листов обшивки корпуса 3 мм и менее весьма затруднительно, поскольку возникает опасность сквозных прожогов и проплавлений. Чтобы избежать этого, рекомендуется применять следующие приемы: выбирать электроды минимального диаметра; использовать сварочный ток минимальной возможной величины; с целью облегчения зажигание дуги и повышение ее устойчивости включать в сварочную цепь осциллятор; применять медные прокладки и т. п.

Ручная дуговая сварка производится постоянным и переменным током. При сварке тонколистовых деталей целесообразно применять постоянный ток обратной полярности, поскольку при этом горение дуги более устойчиво и на положительном полюсе выделяется больше тепла, чем на отрицательном.

Технологический процесс сварки широко описан в технической литературе, однако ряд особенностей хотелось бы отметить.

Сталь толщиной 0,5—1,0 мм следует сваривать внахлестку с проплавлением через верхний лист или встык с укладкой между свариваемыми кромками стальной полосы. Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Кроме того, сталь можно сваривать и с отбортовкой кромок.

При толщине металла более 1 мм сварку следует производить в соответствии с ГОСТ 5264—80. При стыковом соединении сварку ведут на медных подкладках, поскольку такой способ предохраняет металл от сквозного прожога и способствует хорошему формированию шва.

Питание дуги желательно производить от преобразователя ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и достаточно малыми сварочными токами. Рекомендуемые режимы сварки приведены в табл. 1.

Значения сварочного тона, его род и полярность для электрода той или иной марки выбирают согласно паспорту электрода, в котором приводятся его сварочно-технологические свойства, типичный химический состав шва и механические свойства.

Минимальная сила тока определяется устойчивостью горения дуги. Повышенная сила тока вызывает перегрев электрода, отслаивание обмазки от стержня, повышенный угар и может привести и различным дефектам.

Газовая сварка также не свободна от ряда недостатков, основные из которых — необходимость строгой дозировки ацетилено-кислородного пламени и большая зона нагрева, приводящая и возникновению повышенных деформаций, поэтому и здесь требуется специалист высокой квалификации (не ниже 5—6 разряда).

При выполнении газовой сварки необходимо, чтобы сварочное пламя обладало достаточной тепловой мощностью в зависимости от толщины свариваемого металла и его свойств. Листы толщиной до 4 мм во избежание прожога необходимо сваривать левым способом, т. е. перемещая присадочный пруток и пламя горелки влево. При толщине до 1 мм присадочный материал а процессе сварки не применяется.

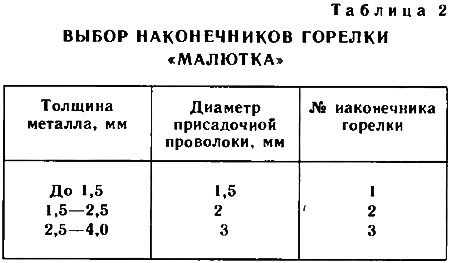

Для сварки тонколистовых сталей требуется нормальное пламя, которое обеспечивается при соотношении кислорода к ацетилену 1:1,3. Для подобных работ удобна инжекторная горелка «Малютка» с комплектом наконечников, номер которого выбирается в зависимости от толщины свариваемых деталей (табл. 2).

Основной трудностью при сварке алюминиевых сплавов является моментальное образование на их поверхности оксидной пленки (Аl2О3) с температурой плавления 2050 °С и плотностью 3,85 г/см Оксидная пленка защищает металл от коррозии, но отрицательно влияет иа свариааемость, механические и другие свойства металла шва.

Для ремонта корпусов из алюминиевых сплавов на открытых площадках наиболее эффективна очистка свариваемых поверхностей от окисных пленок катодным распылением, которое осуществляется при сварке в среде защитного газа на обратной полярности. При бомбардировке расплавленного катода тяжелыми ионами находящаяся на поверхности ванны и в нагретой зоне основного металла пленка окислов раздробляется и не препятствует нормальному формированию шва.

Этот эффект удаления оксидных пленок в значительной степени достигается при сварке алюминиевых сплавов стабилизированной дугой. Технические возможности этого способа исследованы автором данной статьи. В этой работе использовалась горелка СА-367, которой свойственны высокая степень стабилизации дуги, возможность ее возбуждение контактным способом без отрицательного воздействия на сварочную ванну, а также высокая устойчивость дуги при воздействии ветра (до 3 м с) и сквозняков за счет двойного потока защитного газа, выходящего из рабочей части горелки.

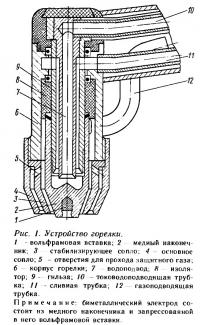

Горелка состоит из корпуса с подводящей газ трубкой, соединенной изолятором с охлаждаемым через водопровод медным наконечником, в который запрессована вольфрамовая вставка. Водоподвод соединен с водо- и токоподводящей трубкой, а наконечник через гильзу — со сливной трубкой. Коаксиально относительно наконечника 2 расположены стабилизирующее (внутреннее) сопло 3 и основное (наружное) сопло 4 Оба сопла соединены отверстиями для прохода защитного газа — аргона высшего или первого сорта по ГОСТ 10157—79.

В процессе работы горелки защитный газ через трубку 12 поступает в полость между наконечником 2 и корпусом 6. Часть газа через отверстия 5 попадает в межсопловое пространство, образуя защитный поток газа. Основной, завихренный поток газа выходит из кольцевой щели между наконечником 2 и соплом 3, образуя стабилизирующий поток.

При контактном возбуждении дуги разряд происходит на торце медного наконечника 2, после чего анодное пятно переходит на быстро нагревшуюся вольфрамовую вставку 1, имеющую большую теплопроводность. В этом случае напряжение имеет минимальное значение и дуга становится максимально устойчивой. Для удобства контактного возбуждения дуги медный наконечник выступает за торец сопла на 1,5—2,0 мм (рис. 1).

При сварке стабилизированной дугой обеспечивается высокое качество сварного соединения при длине дуги 5—8 мм; расход защитного газа уменьшается в 2—3 раза; в сварном соединении отсутствуют вольфрамовые и газовые включения.

Информация об изображении

Рис. 2. Схема поста сварки стабилизированной дугой при контактном возбуждении дуги

В состав поста для ручной аргоно-дуговой сварки стабилизированной дугой (рис. 2) входят: источник питания, токоведущие кабели, горелка СА-367, шланг для подвода защитного газа, система водяного охлаждения с насосом, газовый редуктор с манометром, баллон с защитным газом, комплект защитных средств (щиток, перчатки, фартук и т. д.), комплект инструмента и приспособлений для контроля качества сварного соединения.

Рис. 2. Схема поста сварки стабилизированной дугой при контактном возбуждении дуги

В качестве источника питания целесообразно использовать выпрямители марки ВДУ-504, ВД-301 и преобразователи ПСО-300, ПС-300, ПСО-500, ПСУ-500 и т. п. с падающими внешними характеристиками и напряжением холостого хода не менее 60 В.

Для охлаждения горелки целесообразно применять автономные системы охлаждения, например СА-429.15.00.00. Электромагнитный вибронасос этой системы питается от сети напряжением 220 В; циркулирующая по водным трактам дистиллированная вода (общим объемом 10 л) практически не расходуется. В горелку вода должна поступать под давлением не менее 3 кгс/см2.

Автором была изготовлена система охлаждения состоящая, из сварного бака емкостью около 12 л, электронасоса марки ПА-22 (применяется для охлаждения обрабатываемых деталей на токарных или фрезерных станках — производительность 22 л/мин) и резиновых шлангов с внутренним диаметром 5 мм При работе в течение часа температура воды, циркулируют и по замкнутому кругу в системе охлаждения, не поднималась выше 40—45°С.

Качество сварных соединений конструкций из алюминиевых сплавов во многом определяется подготовкой поверхности свариваемых кромок и присадочной проволоки.

Дефектные места, подлежащие сварке очищаются от грязи и масла. Для этого они промываются водой, затем любым растворителем (ацетоном уайт-спиритом, авиационным бензином и др.) и протираются насухо ветошью. Краска вокруг дефектного места удаляется с лицевой и обратной стороны на расстоянии до 200 мм от места наложения шва.

Рваные кромки пробоины необходимо выровнять. Правку начинают с ближайшего к неровности края, по которому наносится ряд ударов деревянным молотком в пределах выпуклого участка. Все заусенцы срезают. По концам трещин просверливают отверстие диаметром 3— 5 мм, чтобы предотвратить их дальнейшее распространение.

Пленка окислов удаляется до матового блеска металла на ширине не менее 30 мм в обе стороны от свариваемых кромок, а также на самих кромках (металлической щеткой, шабером или напильником, непосредственно перед сваркой). В процессе работы металлические щетки нужно периодически промывать в растворителе.

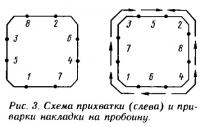

Пробоины заделывают путем наложения накладок таким образом, чтобы накладка перекрывала кромки пробоины на 10—15 мм. У накладки желательно срезать углы на 5% длины большей стороны, зачистить металлической щеткой ее кромки, обезжирить, а затем предварительно прихватить не менее чем в восьми точках. Прихватку и приварку следует вести в порядке, указанном на рис. 3.

При заделке трещин после удаления масла, краски и обезжиривания поверхности нужно зачистить дефектные места металлической щеткой на ширину не менее 30 мм по обе стороны от трещины. На расстоянии 10—15 мм от видимых концов трещины просверливают отверстия диаметром 3—5 мм. Кромки трещины разделывать не нужно. При заварке трещин в металле толщиной до 2 мм с обратной стороны желательно иметь подкладку во избежание прожогов.

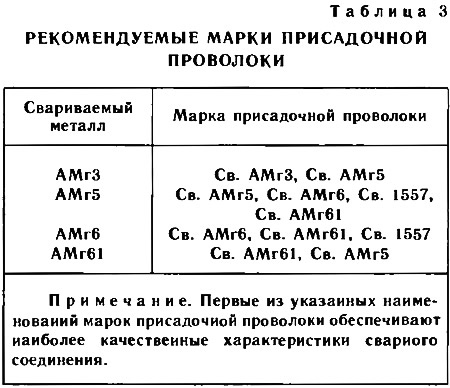

Присадочным материалом при сварке алюминиевых сплавов является сварочная проволока диаметром 2—3 мм. аналогичная или близкая по химическому составу основному металлу (табл. 3). После длительного хранения и расконсервации ее рекомендуется подвергать химическому травлению. Если это невозможно, то достаточно перед сваркой удалить с проволоки консервирующую смазку путем протирки и обезжиривания любым растворителем, зачистить ее наждачной бумагой средней или мелкой зернистости, затем тщательно протереть сухой ветошью и повторно обезжирить.

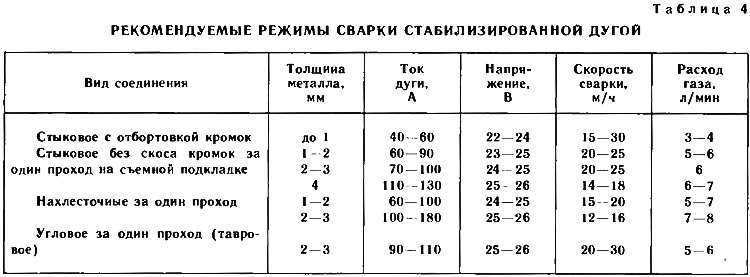

В комплект горелки входят сменные детали (биметаллический электрод, стабилизирующее и основное сопла), которые подбираются в зависимости от режимов сварки (табл. 4). Нумерация сменных деталей проставлена на их боковой поверхности. Для сварки металла толщиной 1—5 мм применяются детали № 1. Давление аргона в газовой магистрали до входа в горелку должно быть не менее 2 ат. После подбора и слабого закрепления сменных деталей с помощью специального торцевого ключа (он имеется в ЗИП), стабилизирующее сопло центрируется относительно биметаллического электрода (зазор между ними должен быть в пределах 0,6—1,3 мм, в зависимости от их номера).

Начиная сварной шов. нужно разогреть соединяемые кромки и получить сварочную ванну. Эта операция осуществляется медленным возвратно-поступательным или круговым перемещением дуги на небольшом участке шва. После образования ванны длину дуги постепенно увеличивают: при сварке стыковых соединений без скоса кромок до 5—8 мм. при сварке со скосом кромок и в угловых (тавровых) соединениях — до 8—12 мм.

Если ремонт производится в неблагоприятных условиях, когда возможен контакт с влажной средой (водой), перед сваркой целесообразно прогреть кромки деталей на аргоне путем перемещения горелки вдоль кромок с большой скоростью.

В процессе сварки ось горелки должна быть расположена под углом 60—80 к поверхности свариваемых элементов (рис. 4). Угол между осью горелки и присадочной проволокой может изменяться в пределах от 70 до 90 , но при сварке в труднодоступных местах он может изменяться и в более широких пределах. Сварку в нижнем положении можно производить без колебания горелки. В любом случае размеры сварочной ванны должны быть по возможности меньшими. Процесс сварки необходимо осуществлять с максимально допустимой скоростью, при этом необходимо стремиться не допустить обрыва дуги. Вводить присадочную проволоку в сварочную ванну необходимо на некотором расстоянии от столба дуги, при этом она не должна выходить из зоны газовой защиты. После окончания сварки и в случае перерыва не рекомендуется резко отрывать сварочную дугу; надо плавно увеличивать дуговой промежуток или уменьшать величину сварочного тока.

При наложении многослойных сварных швов каждый шов перед наложением последующего необходимо зачистить металлической щеткой, а начало нового шва желательно смещать относительно другого на 15—20 мм с тем, чтобы кратеры не лежали на одном сечении.

Качество сварных соединений проверяется внешним осмотром. При наличии дефектов (поверхностных пор, включений, незаваренных кратеров и др.) они устраняются с последующей подваркой этих участков. Перед подваркой участков. на которых удален металл с дефектами, их поверхность обезжиривается и зачищается. Режим подварки выбирается таким же. как при сварке соответствующих соединений.

Выполнение сварочных работ стабилизированной дугой показало, что для обеспечения эффективной защиты при сварке на ветру требуется увеличение расхода защитного газа: при ветре 1,5—2,0 м/с — на 5—10%; при ветре 2,5—3,0 м/с — на 15—20% и более. При ветре более 3 м/с и увеличенном расходе защитного газа сварной шов получается низкого качества, поэтому рекомендуется установка местных укрытий в виде щитков, ширм, загородок, брезентовых палаток и др.

Комментарий специалиста

Статью Н. Якубенко комментирует заведующий кафедрой сварки Ленинградского кораблестроительного института, доктор технических наук, профессор В Л. Руссо:

Автор справедливо отмечает трудности выполнения сварки стальных листов толщиной менее 3 мм, говоря о том, что для качественного выполнения ремонта необходимо тщательно подбирать электроды, а работы должны выполняться высококвалифицированными сварщиками, имеющими опыт сварки тонколистовых конструкций. Кроме приводимых марок электродов можно было бы рекомендовать и другие, например УОНИИ 13/45, которые при сварке на постоянном токе дают весьма стабильные результаты. Справедливости ради следует заметить, что рекомендуемый в статье преобразователь ПС-100-1 (несомненно, хорошая для этих целей машина) уже не выпускается промышленностью и найти его трудно.

Автор не упомянул старый способ дуговой сварки: сварку угольным электродом независимой дугой, который достаточно прост и позволяет легко регулировать проплавление, что немаловажно при сварке малых толщин.

Для ремонта корпусов из алюминиевых сплавов Н. Якубенко рекомендует горелку СА-367, разработанную для сварки на монтаже, что весьма целесообразно для полевых условий. Правда, приобретение горелок этого типа с автономной системой охлаждения весьма проблематично.

Второе, на что следует обратить внимание, это применимость предлагаемых методов сварки: рекомендации приемлемы для ремонта корпусов, построенных из сваривающихся алюминиево-магниевых сплавов.

Корпуса мотолодок и катеров, выполненные из сплавов типа дюралюминия (алюминий — медь) клепаной конструкции, лучше ремонтировать при помощи клепки.

Следует отметить, что ремонт корпусов малых судов сваркой (особенно из алюминиевых сплавов) есть смысл организовывать в ремонтных мастерских, где для этих целей можно сосредоточить необходимое оборудование и квалифицированные кадры.

Ремонт корпусов силами отдельных любителей в принципе возможен, но очень сложен. В этих условиях стальные корпуса можно ремонтировать с применением дуговой сварки на переменном токе (проще приобрести оборудование), а также газовой сварки с горелками типа «Малютка».