Общие задачи

Информация об изображении

Энди Штейнер демонстрирует производство шкиперу шведской команды Люддо Ингваллу

Энди Штейнер работал в связке с Пьером Фелманом уже десять лет, тем не менее предложение наладить серийное производство углепластиковых мачт для монотипов проекта "Grand Mistral" оказалось для него неожиданным. Он дал согласие Уверенность в своих силах ему придавал опыт, накопленный при проектировании и изготовлении мачт для нескольких известных маки-яхт. участвовавших в WRTWR, и яхт IACC — класса "Кубок Америки"

Энди Штейнер демонстрирует производство шкиперу шведской команды Люддо Ингваллу

Однако теперь Штейнеру пришлось решать гораздо более широкий, чем прежде. Круг вопросов, хотя бы потому, что речь шла именно о серии абсолютно одинаковых — равноценных по всем показателям и оригинальных по конструкции мачт из нового и прогрессивного, но еще недостаточно отработанного материала.

Принятое решение о размещении специализированной на изготовлении рангоута производственной площадки в непосредственной близости от цехов, где строились корпуса самих яхт. выглядело естественным. Тем не менее оно было утверждено лишь после того, как были проанализированы возможности размещения подобного производства в других европейских странах. Так, оказалось, что экономически выгоднее всего было бы организовать изготовление рангоута в соседней Италии, где существенно более низкие цены наилучшим образом сочетаются с высоким качеством выполняемых работ. Но выяснилось, что транспортировка готовых 36-метровых мачт из Италии во Францию — через горы, если даже и возможна технически, то обойдется так дорого, что общие затраты превысят ожидаемую экономию. После проработки ряда вариантов остановились на варианте с использованием пустующего цеха на той же полузамороженной после прекращения НАТОвских заказов верфи в Ля-Сьота. В этом помещении площадью 53x18 м имелись и 10-тонный кран, и компрессоры, и ряд других приспособлений, необходимых для успешного начала работ

Немаловажной победой, одержанной еще до непосредственного начала производства, стало составление удачного графика работ, который при всей необходимой четкости и завершенности допускал и некоторую степень авантюризма. Действительно, ряд конструкторских разработок намечалось вести параллельно с уже развернутым изготовлением оснастки. Делалось это в силу объективной нехватки времени и в дальнейшем — к примеру, ствол мачты уже формовался в матрицах, хотя еще только конструировалась система крепления краспиц.

Команда Штейнера была уверена в своем творческом потенциале и с честью выдержала испытание — никаких сбоев не произошло.

Отметим, что и все необходимые эксперименты по проверке свойств и качества готовой мачты-прототипа удалось провести в запланированные крайне сжатые сроки, не задерживая "закладки" в матрицах следующей мачты.

Технология, поиски и решения

В целом, работа по созданию рангоута была выдержана в том же "идеологическом ключе", что и проектирование яхты-монотипа в целом. Напомним, что существовал общий принцип, с которым создатели подходили к проекту "Grand Mistral": поскольку яхты являются монотипами, то при сравнении конструкций и вероятных технологий фактор всемерной экономии веса уже перестает быть определяющим. Такая установка позволила инженерам Штейнера сосредоточить внимание на построении такого производственного процесса, при котором главной целью была бы надежность. высокое качество рангоута, с учетом, разумеется, эффективности серийного производства и возможности обеспечения практической равноценности комплектов. Поставленная таким образом задача оказалась вполне реализуемой, а конечный продукт — и надежным, и достаточно легким.

Одной из первых решалась важная проблема выбора состояния исходного материала для формования мачт. Изначально это могли быть либо пре-преги — вырезанные в размер и предварительно пропитанные связующим заготовки, либо "сырые" ткани и смолы В современной практике предпочитают пользоваться пре-прегами, что позволяет сократить и затраты труда на собственно формование изделий, и время, в течение которого занята оснастка. Штейнер также остановился на этом варианте, но интересно, что его решение было продиктовано не столько достоинствами пре-прегов, сколько желанием уменьшить объем работы с сырыми материалами на формовке: "Я даже не допускал мысли о том, чтобы подвергать самых квалифицированных людей из моей производственной команды воздействию испарений эпоксидных смол в течение целого года!" Поистине, трезвый взгляд на вещи, характерный для цивилизованного европейца.

Формованная полимерная оснастка, необходимая для изготовления цельной 36-метровой мачты, объективно представлялась слишком дорогим удовольствием. К тому же следовало принять во внимание ее изнашиваемость, т. е. недостаточную долговечность, и необходимость использования термостойкого декоративного покрытия (термостойкого гелькоуга) Кроме того, существовал и немалый риск потери оснастки, поскольку известны случаи, когда формованные полимерные матрицы "горели" в автоклавах при нагреве для горячей полимеризации. (Например, были уничтожены огнем и матрицы, и заготовки мачт при изготовлении рангоута для яхт-участниц Кубка Америки-92). Да и изготовление самой формованной оснастки занимает довольно много времени.

Многолетний опыт работы Штейнера с алюминиевым рангоутом подсказал возможность использования для сооружения матриц этого легкого металла. Одно из самых важных преимуществ такого варианта — практически нулевой риск в эксплуатации. С другой стороны, изготовление достаточно жесткой и точной матрицы из легкого сплава было связано с необходимостью больших затрат на покупку требуемого набора оснастки и различного рода приспособлений. Требовал выяснения и вопрос о том, как поведут себя при совместном нагреве имеющие различные коэффициенты расширения алюминий и углепластик.

В хонце концов, просчитав стоимости обоих вариантов и. убедившись в том. что разница между ними несущественна. Штейнер принял решение применить алюминий с изготовлением матриц при помощи экструзии. Он сделал выбор, о котором, по его собственным словам, не жалеет.

Некоторое время оставался открытым вопрос — какой тип оснастки применить для формования: матрицу или болван (пуансон)? Оба варианта имели свои "плюсы" и "минусы". Кдостоинствам пуансона относились меньшая стоимость изготовления оснастки и простота процесса формовки. Но вот "минусов' оказалось больше: усложнялись проблемы кантовки изделия; возникала необходимость все местные усиления конструкции делать снаружи мачты, труднее было обеспечить высокое качество внешней поверхности; при запрессовке в вакуумном мешке достигалось давление не больше, чем в 1 бар.

Несомненными плюсами использования матрицы были: заформовка всех усилений внутри мачты; превосходное качество наружной поверхности изделия; возможность обеспечить более высокое давление (4 бара), необходимое при запрессовке, и практическое отсутствие последующей механической обработки. Кроме того, в данном случае не требовался автоклав.

В конце концов, несмотря на такие недостатки варианта с матрицей, как дороговизна и более длительный процесс изготовления оснастки, принят в качестве основного был именно он.

Затем был разработан новый процесс собственно формования мачты.

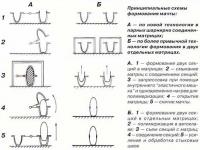

Традиционно принятая во всем мире последовательность формования состоит в следующем. В двух отдельных открытых матрицах выклеивают две продольные секции — половинки будущей мачты. После вакуумной припрессовки и термической обработки в автоклаве обе половинки извлекаются из матриц и соединяются воедино; проклеив продольные швы, получают цельную мачту.

Этот цикл, несомненно, удобен тем, что предоставляет изготовителям полную свободу для установки любых дополнительных внутренних элементов в готовые секции — до того момента, как обе половинки будут склеены.

Специалисты из "Mistral Spars". а именно так было названо производство рангоута в Ля-Сьота, реализовали новый технологический цикл. Начинается он так же, как и в предыдущем случае, — с выклеивания двух продольных секций мачт во всю ее длину в двух отдельных жестких матрицах. А вот процесс обработки давлением и нагрев для полимеризации происходят уже не для двух секций по отдельности, а для сложенных вместе — одна на другую секций, состыкованных внутри сомкнутой матрицы.

Конструкция оснастки такова, что матрицы, расположенные рядом строго параллельно, соединены несколькими шарнирами и одна из них может быть поднята, перевернута и уложена на нижнюю. Благодаря фланцам на кромках обеих матриц обеспечивается жесткость и плотность их соединения: сложенные матрицы образуют прочную замкнутую "трубу" с находящейся внутри мачтой. При этом свободное пространство в "чреве" мачты занимает "резиновый мешок", в который подается сжатый воздух для создания необходимого давления на внутренние поверхности отформованной мачты. Одновременно с запрессовкой производится и нагрев "трубы" вместо с мачтой для полимеризации связующего.

Для получения высококачественной внешней поверхности первый слой углепластика подверг алея запрессовке вакуумированием сразу же после укладки на гелькоут. После этого, в процессе наращивания нужной толщины стенок мачты, запрессовывались каждые четыре-пять слоев, укладываемых поочередно вдоль или поперек продольной оси матрицы с перекроем по стыкам. При этом каждый слой пре-прегов тщательно прикатывался вручную валиками.

Все внутренние конструктивные элементы заформовывались в ствол мачты или прикреплялись к внутренним опорным площадкам. Те элементы, которые приходилось монтировать уже после изготовлении монолитного тела мачты, закреплялись при помощи системы, отработанной при производстве углепластиковых труб фирмой "Green Marine" несколько лет назад. Впервые эта система "Giaas matt insulation" была опробована при изготовлении рангоута для французского претендента на Кубок Америки-95.

Конструктивные находки

Новая мачта, по шутливому признанию Энди Штейнера, была спроектирована "дома, на кухне". Правда, тут же он замечает, что для отработки конфигураций и прочих размеров деталей, проверки критических нагрузок и определения необходимых ’запасов угля", к работе был привлечен известный французский разработчик математических моделей Франк Ривуар с его гениальным компьютером. К слову, чтобы просчитать все усилия на топе мачты — в зоне с невероятно сложным спектром нагрузок, даже "сообразительности" этого компьютера оказалось недостаточно. Пришлось, говоря словами того же Штейнера, "доходить" своим умом.

Удалось отработать некоторые общие конструктивные решения, которые позволили упростить конструкцию и топа, и всей мачты в целом, а также сэкономить немного веса за счет уточнения запаса прочности углепластиковых усилений, закладываемых в некоторых критических точках.

Поскольку существует проблема совместимости углепластиковых и металлических элементов при работе под общей нагрузкой, их контактов старались избегать. Так, на мачте появился углепластиковый вертлюг гика, полностью углепластиковая топовая дощечка (кран-балка) и такой же узел крепления оттяжки гика. А вот исключить применение металла в основании углепластиковой мачты не удалось. В районе шпора, где аккумулируются все вертикальные, сжимающие мачту нагрузки, установлен металлический "башмак" — колодка, имеющая существенно большую усталостную прочность.

Одним из интересных решений была типовая конструкция узла крепления краспиц (естественно, углепластиковых) к мачте. Многие конструктивные находки еще находятся на стадии патентования фирмой "Mistral Spars". Можно отметить, что при проектировании рангоута потребовалось разработать около 220 чертежей.

По мнению самих изготовителей уникального рангоута, основным их достижением стало внедрение новой технологии секционного формования серии мачт в смыкаемых парных матрицах. Надежность и прочность получаемого рангоута тем не менее позволила сохранить его достаточно легким. И с экономической точки зрения решение также было более чем удачным. Как выразился Энди Штейнер: "В конечном счете наши мачты уже работают и говорят сами за себя. В целом, налаженное нами производство оказалось оправданным. Мы делаем отличную продукцию".