В качестве армирующих материалов наиболее выгодными по удельной прочности являются конструкционные ткани из стеклянных крученых комплексных нитей по ГОСТ 19170—73. Мы имели возможность использовать легкую (290 г/ м2) и прочную (разрывная нагрузка на полосу шириной 25 мм по основе 270 и по утку 150 кг) стеклоткань сатинового переплетения Т-10. Ее толщина — 0,23 мм. Несколько меньшую прочность имеют марки Т-10/1 и Т-10/2.

В судостроении распространена ткань Т-11-ГВС-9 толщиной 0,30 мм, весом 385 г/м2, прочность по основе 180 и по утку 95 кг. Корпуса, армированные этой тканью, получаются тяжелее, но материал обработан специальным гидрофобным составом, повышающим срок службы корпусов судов.

Для наружных слоев обшивки и внутренней обшивки при трехслойной конструкции лучше применить более тонкие стеклоткани полотняного переплетения — электроизоляционные марок Э1-25, Э1-43, Э1-62, Э1-100, Э1-150. имеющих соответственно толщину 0,025, 0,043, 0,062, 0,10 и 0,15 мм и вес от 24 до 150 г/м2, а также ткани ЭЗ-200 и ЭЗ-250 весом 195 и 230 г/м2. Эти материалы имеют низкую прочность, но хорошо облегают при формовании корпуса переходы поверхностей по малым радиусам, повышают водонепроницаемость обшивки. Выпускаются они в соответствии с ГОСТ 19907—74.

Для этих же целей и приформовки деталей набора хороши авиационные ткани из стеклянных крученых комплексных нитей по ГОСТ 8481—75 марок А-1 (толщина 0,1 мм, вес 110 г/м2) и А-2 (0,06 мм; 68 г/м2), также имеющие полотняное переплетение.

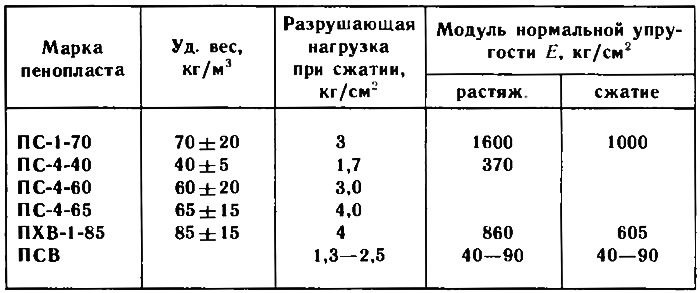

Для набора корпуса и заполнителя трехслойных конструкций рационально применять пенопласты с наименьшим удельным весом (см. табл.). Хорошие результаты можно получить, используя пенопласт ПСВ — полистироловый вспенивающийся. Плиты из этого пенопласта достаточно часто применяются для теплоизоляции, всевозможных упаковочных коробок для радиоаппаратуры.

Большую экономию массы корпуса. значительное сокращение трудоемкости подгоночных работ и улучшение качества приформовки деталей может обеспечить применение самовспенивающегося клея К-153В" Этот клей в зависимости от содержания компонентов имеет различный удельный вес и прочность. Наиболее рационально применять пеноклей с удельным весом 0,2 г/см2 с мелкоячеистой структурой. После полимеризации слой пеноклея практически превращается в пенопласт с достаточно высокими физико-механическими свойствами. Главным достоинством пеноклея К-153В является его способность увеличиваться в объеме до тех пор, пока он полностью не полимеризуется, а также проникать в узкие и глубокие щели и обеспечивать прочное сцепление с пористыми материалами типа пенопластов. Пеноклей является также технологическим компенсатором при склейке обшивки с деталями внутреннего набора.

Эффект вспенивания клеев достигается за счет выделения газообразных продуктов при взаимодействии отвердителей аминного типа со специальными добавляющими веществами — полиорганосилоксанами, в качестве которого применялась жидкость ГКЖ-94 ГОСТ 10834—61.

Регулирование величины пор пеноклея осуществлялось дозировкой кремнийорганического пенорегулятора КЭП-1 ТУ6-02-781-73.

В порцию смолы (или компаунда), используемой для формования корпуса, добавляется расчетное количество жидкости ГКЖ-94 и пенорегулятора КЭП-1, затем смесь тщательно перемешивают в течение 2— 5 мин, добавляют расчетное количество отвердителя и снова перемешивают до получения равномерной структуры в течение 2—5 мин. Мы использовали клей следующего состава: компаунд К-153 — 100 весовых частей; ПЭПА (полиэтиленполиамин — отвердитель) — 15 вес. ч.; ГКЖ-94 — 5 вес. ч.; КЭП-1 — 2 вес. ч.

Жизнеспособность клея — 1 час, время вспенивания — 1,5 ч.

При склеивании пеноклей наносят сразу после его приготовления. Примерный расход — 400 г/м2.

Механические свойства клеевого соединения: σсж. = 10,2 кг/см2; σотрыв. = 3 кг/см2; τсдвиг = 8 кг/см2; γ = 0,20 г/см2.