Армоцемент как судостроительный материал

Хотя первые армоцементные суда были построены в Италии, теперь, говоря о современном развитии армоцементного судостроения, гораздо чаще называют Новую Зеландию — далекую страну на островах, отделенных от материков тысячами миль Тихого океана. Здесь постройку судов с корпусами из этого материала начали примерно в то же время, что и у пас, — в 1904 г., но за прошедшие годы от кустарного сооружения чисто прогулочных или крейсерских яхт сумели перейти к промышленному производству: несколько верфей специализировались на постройке армоцементных рыболовных и транспортных судов. В Оклендском университете были проведены обширные исследования прочностных и технологических свойств нового судостроительного материала, была создана централизованная Служба армоцемента. Так или иначе, но получилось, что на сегодня наибольшие успехи в этом виде малого судостроения достигнуты в Новой Зеландии.

Это и побудило редакцию обратиться к директору Новозеландской Службы армоцемента И. Ц. Бауху (он же является издателем журнала «Journal of Ferrocement», выходящего с 1972 г.) с просьбой подготовить ряд материалов о современном состоянии и перспективах армоцементного судостроения. Предлагаем вниманию читателей первую из трех статей, написанных специально для «Катеров и яхт» И. Ц. Баухом в содружестве со старшим преподавателем Оклендского университета Г. Л. Боуэном. Вторая статья посвящена особенностям проектирования конструкций корпуса армоцементной яхты или катера, третья — методам их постройки.

Следует заметить, что в нашей стране армоцемент получил распространение в основном при постройке крейсерских яхт силами самих яхтсменов (см. статью «30 лет армоцементного судостроения» в сборнике №62). Исследования, проведенные отечественными учеными (и получившие освещение, например, в книге Б. Ф. Безукладова и др. «Корпуса судов из армоцемента». Изд-во «Судостроение», 1968 г.), до сих пор не получили логического завершения в виде промышленного освоения нового материала. Может быть, это объясняется именно тем, что металл у нас не настолько дефицитен, как, скажем, в тон же Новой Зеландии, и проще пользоваться уже имеющимися производственными мощностями и отработанной технологией, чем осваивать новые. Но очевидно и то, что в какой-то мере происходит это от недооценки нового судостроительного материала.

Армоцемент может сослужить неоценимую службу при постройке разного рода паромов, живорыбных судов, малотоннажных барж, брандвахт и т. д. и т. п. Ведь не секрет, что далеко не просто добиться размещения заказа па постройку подобных судов па предприятиях судостроительной промышленности. При наличии же хорошо отработанных проектов и технологических инструкций постройка не сложных по конструкции небольших армоцементных судов вполне может быть освоена буквально на голом месте — силами колхозов, лесопромхозов и других заинтересованных местных организаций.

Надеемся, что запланированная редакцией серия публикаций по армоцементу поможет привлечь к этому материалу внимание не только самодеятельных судостроителей, но и работников промышленности.

Введение

Итальянец профессор П. Л. Нерви впервые продемонстрировал возможности армоцемента для постройки малых судов более 30 лет назад, однако только в последние 15 лет этот материал заинтересовал судостроителей, в первую очередь — в ряде относительно малоразвитых стран.

Можно, например, отметить ряд причин, по которым, несмотря на недоверие к этому новому материалу, армоцемент получил развитие у нас—в Новой Зеландии. Листовая сталь, как и составляющие стеклопластика, импортируются из Австралии и Японии, высококачественная древесина становится все более труднодоступной. Высококачественные клеи, крепеж и водостойкая фанера настолько дороги, что постройка деревянного судна уже не по средствам любителю со средним достатком. В то же время развито производство цемента, поскольку железобетон используется исключительно широко. Проволока, арматурные стержни и сетка не только импортируются, но вырабатываются уже и на своих заводах.

Информация об изображении

На одной из новозеландских верфей армоцементные корпуса строятся под открытым небом

Эти факторы и обусловили как развитие любительского армоцементного судостроения, так и соответствующую специализацию ряда верфей. Уже накопившие известный опыт новозеландские судостроители нередко разрабатывают проекты Малых судов разнообразного назначения для других стран.

На одной из новозеландских верфей армоцементные корпуса строятся под открытым небом

В конце 60-х годов началась широкая кампания по пропаганде армоцемента как нового дешевого, технологичного и даже легкого материала. Вышло несколько книг, было опубликовано множество статей в яхтенных журналах, были разработаны буквально тысячи проектов, образованы любительские ассоциации. Однако практические результаты слишком часто оказывались неудачными. Конструкторы-профессионалы брались за разработку армоцементных судов, а верфи за их постройку, не имея практически никакого опыта. По окончании постройки выяснялось, что вес судна намного превышает проектный, краска не пристает к цементу, корпус недостаточно жесткий и подвержен сильной вибрации. Особенно много неудач приходилось на долю самодеятельных судостроителей: их невзрачные суда зачастую ломались при снятии со стапеля и спуске на воду, терпели аварии во время первых же испытательных рейсов.

Неизбежно последовала соответствующая реакция специалистов. В 1972—1973 гг. появилось не менее десятка авторитетных статей, в которых осуждалось безответственное превознесение достоинств армоцемента. Эти статьи содержали много правды и объективно были необходимы, чтобы привлечь внимание к еще нерешенным вопросам, но все же выводы авторов часто оказывались слишком пессимистичными. (Подобные статьи печатались также и на сравнимых начальных стадиях освоения всех других новых Материалов: считались же непреодолимыми препятствиями расслоение фанеры, трещины сварных швов, коррозия алюминиевых сплавов, воздействие солнца на стеклопластик!). При освоении любой новой технологии закономерен этап тщательного изучения всех положительных и отрицательных уроков, отбора лучших материалов, отработки приемов. Армоцемент не является исключением!

В настоящее время налицо устойчивый интерес к армоцементному судостроению, особенно к постройке малых судов для эксплуатации в условиях тропического климата. Недавние успехи в создании более эластичной и трещиностойкой формы армоцемента позволяют надеяться, что в будущем этот материал будет еще более успешно конкурировать со сталью, чем в настоящее время. То, что армоцементное судно может быть построено из доступных материалов и с использованием неквалифицированной рабочей силы, также в ряде случаев обусловливает обращение к армоцементу. Обширные программы по развитию армоцементного судостроения существуют в Индии, на Кубе, в Бангладеш, КНР, Индонезии. Центры армоцементного судостроения уже работают в США и Канаде, в Австралии и на островах Тихого океана.

Преимущества и недостатки

Выбор материала редко делается на основе только одного рационального анализа. Не менее, чем чисто экономические или инженерные соображения, важны имеющийся опыт и личное отношение к тому или иному материалу самого строителя. Все, что написано ниже, не должно ни разочаровать энтузиастов, ни вдохнуть оптимизм в скептиков: мы считаем, что важно дать реалистическое понимание преимуществ и недостатков нового материала.

Нельзя слепо руководствоваться мнением, что трудоемкость армоцементного судостроения обязательно ниже какого-то сравнимого уровня: слишком многое зависит от применяемых методов и опыта. Один строитель завершает корпус полностью за то время, в течение которого другой успевает лишь связать арматуру. И неудивительно, что одни верфи преуспевают в получении заказов, а другие оказываются не в состоянии конкурировать с предприятиями, использующими традиционные материалы.

Уровень квалификации, требующийся от строителя судна из армоцемента, действительно, сравнительно низок. Разумеется, требуется определенный опыт, чтобы, например, правильно выполнить плазовую разбивку или выставить лекала. Однако, как показывает практика, эти чисто судостроительные премудрости удается освоить довольно быстро. (Другое дело — сложные специальности деревообделочника-шлюпочника или слесаря-судосборщика, усовершенствоваться в которых можно только после длительной практики!) Большинство работ при постройке армоцементного корпуса может выполняться рабочими без специальной подготовки: это монтаж арматуры, связывание, выравнивание и уплотнение пакета сетки и т. п. Однако квалифицированный труд необходим по крайней мере на двух этапах: при сварке арматуры закладки — киля, фор- и ахтерштевней и омоноличивании арматуры раствором.

Следует иметь в виду, что во всех случаях от рабочих требуется ясное понимание задачи: перед началом каждого нового этапа необходим подробный инструктаж, каким бы простым ни казалось дело. И второе. Трудоемкость постройки корпуса обычно составляет лишь от 1/5 до 1/3 общей трудоемкости постройки судна (в зависимости от сложности проекта и того, из какого материала выполняются надстройки, цистерны). Наибольшие расходы строитель несет при оборудовании и достройке судна, когда поневоле приходится привлекать высококвалифицированных специалистов для монтажа механизмов, обстройки кают, шитья парусов и т. п. Так что для верфи возможность снижения квалификации привлекаемых для по стройки корпуса рабочих далеко не всегда имеет действительно первостепенное значение.

Армоцемент имеет репутацию дешевого материала, хотя не менее важна практическая доступность тех или иных его составляющих. И здесь все зависит от конкретных возможностей и конкретного проекта. Полученная в результате применения армоцемента экономия, равная 25% стоимости корпуса, составляющей, скажем, 20% стоимости полностью оборудованного судна, дает только 5% экономии общей стоимости! Строить дешевое судно и строить дешевый корпус — это отнюдь не одно и то же. Необходимо провести идею снижения стоимости и при разработке всех чертежей и при разработке технологии. (Любопытно, что это очевидное положение в высокоразвитых странах противоречит наметившейся тенденции строить прогулочные суда из дорогих материалов и оснащать их все более дорогим оборудованием, объясняющейся скорее модой, чем функциональной необходимостью.)

Для ряда слаборазвитых стран важно то, что постройка армоцементных судов возможна вдали от промышленных центров и даже прямо на берегу — без какой-либо защиты от непогоды. Другой фактор, особенно важный для самодеятельных судостроителей, — это возможность обойтись без дорогостоящих механических средств, таких, как гильотины, подъемные краны или деревообделочные станки. Работа в основном, вплоть до стадии омоноличивания корпуса, легко выполняется вручную.

Если и есть «слабое место» в армоцементном судостроении, то это огромная ответственность решающего этапа, когда омоноличиванием подводится итог всем, иногда очень значительным затратам труда. В этот день тщательность работы является особо важным требованием. Хотя существуют различные технологические методы постройки, обычно рекомендуется наносить раствор на арматуру за один прием, а корпус не разрешается «тревожить» несколько дней после омоноличивания; уход же за корпусом должен начинаться вскоре после нанесения раствора и продолжаться без перерыва. Однако и эти требования не абсолютны: корпус иногда омоноличивают в течение нескольких дней; гидрация цемента, т. е. поглощение влаги при затвердевании, будет продолжаться, если даже уход за обшивкой (увлажнение) прерван. Важно подчеркнуть, что на этой стадии чаще всего допускаются ошибки, которые в некоторых случаях трудно исправимы или даже неисправимы.

Армоцемент не страдает ни от коррозии заклепок или гвоздей, ни от действия солнечных лучей либо древоточцев. Нет проблем, связанных со ржавлением или гальванической коррозией арматуры. Армоцемент не горит и не получает ощутимых повреждений от огня. Его прочность не уменьшается с течением времени, а может даже несколько возрастать с продолжением гидрации. Нет трещинообразования, связанного с набуханием и высыханием; мелкие трещины «самозалечиваются», если среда позволяет продолжаться химическому процессу.

В случае повреждения ремонт может быть выполнен быстро и простыми средствами; временный ремонт можно сделать даже под водой. В большинстве случаев повреждения носят местный характер, так что ремонт требуется только на ограниченной площади в зоне удара.

Армоцементный корпус избавлен от протекающих швов, имеет более высокие термоизоляционные свойства и меньше передает шум и вибрацию, чем металлические корпуса.

Недостатки материала могут быть кратко сформулированы так.

- 1. Армоцемент тяжелее стали; если работа выполняется недостаточно тщательно, армоцементный корпус получается намного тяжелее стального,

- 2. Если корпус строится на реечном болване или на отдельно стоящих лекалах, лицевая поверхность обшивки выходит грубой — неровной, а когда строитель сглаживает неровности дополнительным количеством раствора, вес корпуса увеличивается еще больше.

- 3. Материал склонен к образованию трещин, истиранию и откалыванию при небрежной эксплуатации; это может привести к ржавлению арматуры (применением соответствующей защиты в виде привальных брусьев, кранцев и т. п. указанный недостаток вполне устраним).

- 4. При неправильной технологии постройки на поверхности армоцемента могут появиться пятна ржавчины — арматура корродирует. Это усложняется тем, что довольно часто повреждается защитный слой краски. Наконец, практически невозможно оценить качество омоноличивания, т.е. определить — правильно или нет построен корпус. Так же трудно установить действительное состояние арматуры; ранние стадии ее разрушения не имеют внешних признаков.

Контроль в процессе постройки армоцементного корпуса исключительно важен; на верфях необходима выдача сертификата, который удостоверял бы высокое качество работы.

Характеристики армоцемента

Армоцемент — разновидность железобетона, характеризующаяся высокой степенью армирования при высокой дисперсности арматуры, состоящей из большого числа тонких проволочек сетки (а не из нескольких толстых стержней, как в железобетоне). Армоцемент, в отличие от классического железобетона, может быть использован для изготовления тонкостенных прочных конструкций.

Арматура в армоцементе выполняет несколько назначений. Очень важно, что она препятствует возникновению и ограничивает распространение трещин, благодаря чему армоцементные корпуса остаются водонепроницаемыми даже под действием значительных нагрузок или термических напряжений при охлаждении или нагреве. В зависимости от назначения конструкции арматура может служить в первую очередь упрочняющим элементом или главным образом средством против образования местных трещин, либо даже просто формообразующим «переплетным» материалом, удерживающим раствор во время омоноличивания.

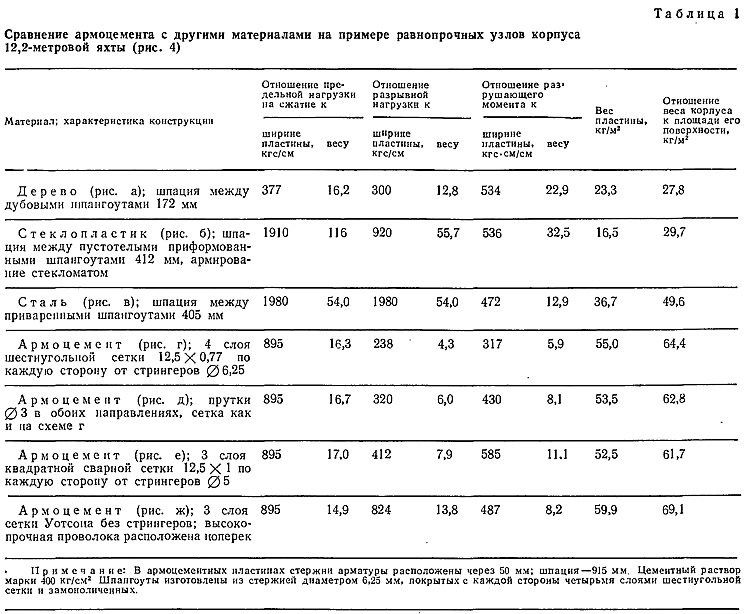

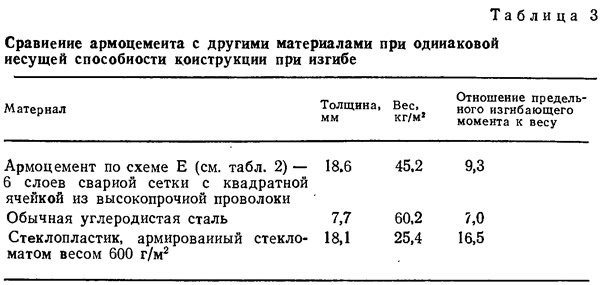

В табл. 1 приводятся некоторые характеристики армоцемента в сравнении с эквивалентными сечениями связей корпуса, выполненных из стали, стеклопластика или дерева. Рассмотрение характеристик материала позволит читателю определить, какие конструктивные детали наиболее важны с точки зрения возможных эксплуатационных повреждений.

Сопротивление сжатию. Определяется прежде всего прочностью монолита (цемента) и геометрической формой пластины, поддерживаемой набором. Для целей сравнения максимальных нагрузок приводимые разрушающие напряжения при сжатии умножаются на площадь поперечного сечения пластины. Авторы, к слову сказать, никогда не наблюдали разрушения армоцементных корпусных конструкций от сжатия в чистом виде.

Прочность на разрыв. Определяется содержанием стальной арматуры в поперечном сечении детали (сам монолит дает трещины уже при сравнительно низких напряжениях). Для целей сравнения предельная нагрузка может быть найдена как произведение разрывного напряжения стали на площадь действующих стержней или проволок арматуры.

Разрывные разрушения довольно часто происходят как при недостаточном количестве арматуры, ориентированной в направлении действующих усилий, так и при недостаточной ее прочности на разрыв. Более распространенным явлением, чем разрыв арматуры, оказывается текучесть стали, вызывающая образование трещин в монолите; через трещины же к стали проникает вода и развивается разрушающая ее коррозия.

Прочность на изгиб и ударная стойкость. Напряжения изгиба (в чистом виде или совместно с другими, меньшими напряжениями) также нередко вызывают разрушения конструкций в неправильно спроектированных или построенных корпусах, либо на судах, подвергшихся опасным нагрузкам при аварии, например посадке на мель. Трещины от изгибных напряжений чаще всего появляются в соединении борта и палубы (при отсутствии скругления или книц); в районе перехода обшивки днища в киль (если флоры оканчиваются ниже перегиба шпангоутов); в плоских неподкрепленных конструкциях, подвергающихся периодическому изгибу и усталостным напряжениям; в неподкрепленных вогнутых, если смотреть с наружной стороны корпуса, районах обшивки.

На изгибную прочность армоцементных корпусов оказывают наиболее существенное влияние:

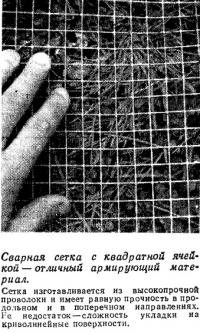

- 1) тип и ориентация армирующей сетки; предпочтительно, чтобы сетка имела равную прочность во всех направлениях;

- 2) насыщенность арматурой, характеризуемая отношением объема арматуры к объему армоцемента (5% — допустимый минимум);

- 3) дисперсность арматуры, т. е. степень ее распределения по объему конструкции; еще раз подчеркнем, что множество тонких проволочек обеспечивает и лучшую стойкость против трещин, чем малое число толстых стержней (при том же количестве стали), и лучшее восприятие усилий всем сечением конструкции (связь между толстыми стержнями и окружающим их монолитом вообще оказывается недостаточной для того, чтобы эффективно нагрузить арматуру);

- 4) разрывная прочность проволоки и стержней; применение высокопрочной проволоки в ряде случаев оказывается выгоднее;

- 5) расположение арматуры в сечении детали; расположение проволок вблизи поверхностей обеспечивает более эффективную работу конструкции при изгибе.

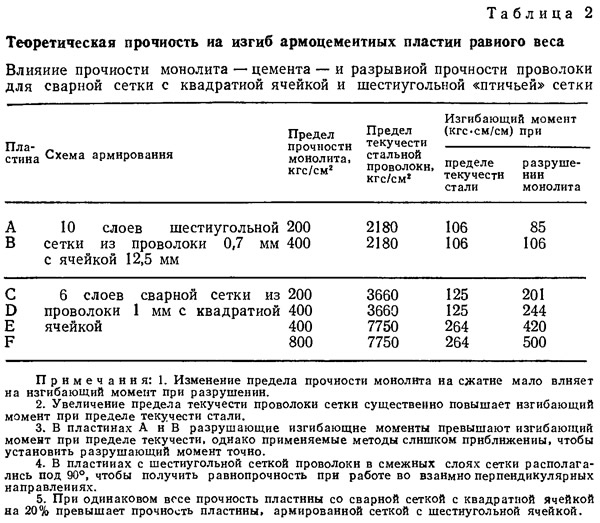

Важно правильно представлять себе картину работы и разрушения армоцементных конструкций. На рис. 1 показана типичная (упрощенная) зависимость деформации от нагрузки при изгибе тонкой армоцементной пластины. При сравнительно небольшой нагрузке, соответствующей точке А, монолит начинает давать трещины на стороне растяжения, эти трещины становятся все глубже, а проволочки арматуры воспринимают на себя все большую нагрузку. Вплоть до точки В повреждения поперечного сечения пластины нет, хотя могут быть некоторые различия в виде кривой, поскольку пластина уже треснула (эта зона кривой показана на рис. 2). В точке В напряжения в проволоке достигают предела текучести; после этого деформации возрастают гораздо быстрее, трещины распространяются глубже и открываются шире, пока в точке С напряжения в арматуре не достигнут разрушающего значения, пластина сломается.

Заштрихованная площадь, обозначенная цифрой I, характеризует плотность пластины, или ее способность поглощать ударную энергию до начала разрушения. Повреждения обшивки судов при столкновениях довольно распространены, так что именно эта характеристика практически очень важна.

Площадь диаграммы, обозначенная цифрой II, характеризует количество энергии, требующейся для того, чтобы развить повреждение до полного разрушения. В области от точки В до точки С появляется остаточная деформация, т. е. трещины после снятия нагрузки не закроются, после нагрузок выше уровня В потребуется ремонт. Очевидно, в реальной конструкции рабочие напряжения не должны превышать значения предела текучести стали.

На том же рис. 1 сравниваются диаграммы двух пластин, армированных сетками из сталей, отличающихся по прочности. Видно, что площадь участка поглощения удара I для сетки из высокопрочной проволоки больше, чем для сетки из обычной углеродистой стали, а площадь участка II — меньше (т. е. чтобы трещины в области рабочих напряжений не раскрывались чрезмерно, необходима большая поверхность проволоки).

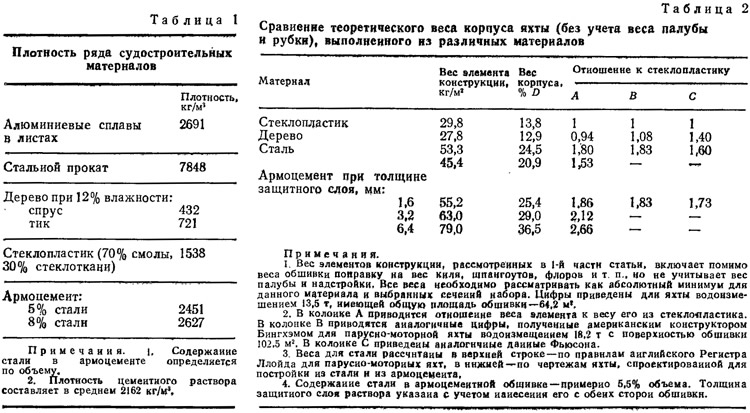

В табл. 2 приводятся данные по теоретической прочности на изгиб для точки В (предел текучести) и точки С (предел прочности) монолита и армирующей сетки нескольких типов, изготовленной из проволоки разной прочности.

Следует заметить, что величина предельной нагрузки на сжатие монолита для характеристики сопротивления пластины изгибу сравнительно неважна (выше некоторого минимального значения). Тот факт, что прочность монолита не является критической, возможно, и объясняет (в большой степени) почему иногда армоцементные корпуса эксплуатируются успешно даже при заведомо низком качестве изготовления: материал почти всегда недогружен, сталь арматуры на стороне растяжения долго течет, прежде чем напряжения на стороне сжатия достигнут разрушающего для монолита значения. Тем не менее подчеркнем, что высокое качество монолита — цемента — во всех случаях желательно для получения необходимой водонепроницаемости, сопротивления истиранию и прочности обшивки при работе на сдвиг (перпендикулярно ее поверхности).

Динамический удар. Необходимо различать динамическую точечную нагрузку, приложенную нормально к сечению (вызывающую сдвиг, прокол материала) и ранее упомянутое поглощение энергии удара при изгибе пластины. Точечная нагрузка, могущая вызвать повреждение корпуса, — случай, более типичный для рабочих судов, чем для прогулочных катеров и яхт.

Те же факторы, которые обеспечивают прочность пластины при работе на изгиб, важны и для обеспечения эффективности ее работы при динамическом ударе. Это толщина сечения, прочность проволоки, использование на стороне растяжения покрытия из материала с высокой прочностью, подкрепление панели связями набора и различными вспомогательными конструкциями (например, стенками цистерн из стеклопластика, стали и т. п.).

Максимальная теоретическая прочность (и соответственно — минимальный вес), доступность и приемлемая цена — это отнюдь не все требования, предъявляемые к выбранным материалам и конструкциям. Не менее важны технологические соображения. Два примера показывают сущность подобных чисто практических соображений.

1. Стержни (прутки) являются заведомо менее эффективным армирующим материалом, чем сетка, однако их приходится использовать (в комбинации с сеткой) в качестве оформителей обводов. Таким образом, стержни арматуры выполняют самостоятельную функцию, отличную от их роли в обеспечении прочности конструкции.

2. Сетка с очень мелкой ячейкой теоретически гарантирует значительно большую прочность конструкции, однако пакет такой сетки трудно, а то и невозможно пропитать раствором при омоноличивании; получающиеся пустоты на практике приведут к падению прочности, неизбежно вызовут коррозию.

Первым этапом постройки армоцементного корпуса является изготовление формы — чаще всего пуансона (болвана) в виде набора лекал, которые могут стать частью конструкции судна или могут быть удалены после омоноличивания. На форме монтируется арматура, затем арматуру пропитывают цементно-песчаным раствором. В пределах этой основной схемы известно множество вариантов. Одни, например, строят корпуса с часто поставленными шпангоутами, другие идут на увеличение толщины обшивки и обходятся минимальным числом внутренних подкреплений.

Армоцемент в сравнении с другими материалами

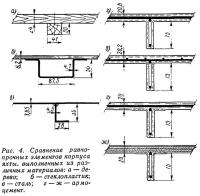

Конструкция со шпангоутами. Сравним равнопрочные конструкции, выполненные из различных материалов. В качестве основы рассмотрим узлы корпуса 12,2-метровой парусно-моторной яхты, теоретический чертеж которой приведен на рис. 3. Типичные сечения связей при поперечной системе набора по правилам Английского Ллойда представлены на рис, 4, как и различные варианты армоцементной конструкции с квадратной либо шестиугольной («птичьей» — изготовляемой для птицеферм) армирующей сеткой.

Расстояние между шпангоутами армоцементного корпуса может показаться чрезмерным, но подобная шпация обычна при постройке на устанавливаемых внутри корпуса лекалах; редко поставленные шпангоуты адекватно определяют обводы яхты. Если ставить шпангоуты чаще, намного возрастает трудоемкость постройки (затраты как на изготовление самих шпангоутов, так и установку их на стапель, крепление к ним сетки и омоноличивание). Основанием для выбора шпации иногда служат такие соображения, как необходимость размещения спальных мест в пределах целого количества шпаций или заданное расстояние между переборками.

Армоцементные шпангоуты, показанные на рис. 4, нельзя назвать высокоэффективными с конструктивной точки зрения: нет поясков на шпангоутах, шпангоуты переходят в обшивку без скругления — неплавно (около них создается концентрация напряжений при изгибе обшивки). Тем не менее такие «плоские» шпангоуты применяют очень часто: их не только легче изготовить, но и можно заказать где-либо на заводе в виде шпангоутных рамок, использовать которые могут даже любители, находящиеся вдали от основного производства; к подобным шпангоутам легко крепить поперечные переборки или детали обстройки.

Информация об изображении

Рис. 4. Сравнение равнопрочных элементов корпуса яхты из различных материалов

Узел типа «г» имеет недостаточное армирование и приводится в качестве простейшей конструкции с минимальным числом стрингеров сравнительно большого диаметра (около 6 мм) и армированием 8 слоями «птичьей» сетки (по 4 с обеих сторон стрингеров). Узлы типа «д» отличаются тем, что применены прутки вдвое меньшего диаметра, направленные как вдоль, так и поперек корпуса. И эта схема приведена только для того, чтобы дать представление о способах, используемых с очевидным успехом.

Рис. 4. Сравнение равнопрочных элементов корпуса яхты из различных материалов

Для изготовления корпусов с узлами типа «е» используются прутки диаметром 5 мм и 6 слоев высокопрочной сварной сетки из проволоки ∅1 мм с квадратной ячейкой 12,5 мм. При армировании по схеме «ж» применяют вырабатываемую в Новой Зеландии плетеную «объемную» сетку Уотсона, укладываемую на шпангоуты без установки стрингеров, что дает явную экономию времени. Последние две схемы широко распространены и сравнимы с конструкциями из других материалов.

Подчеркнем, что практически те же схемы армирования используются и в конструкциях, подкрепленных намного более частым набором из шпангоутов, деревянных или пенопластовых стрингеров и т. п.

Из приведенных данных можно сделать заключение, что сравнительно просто и дешево можно построить армоцементный корпус с достаточной местной прочностью, но вес его получится большим — сравнимым лишь с весом стального корпуса с традиционным набором. Если ют армоцементной конструкции требуется высокая эффективность, необходимо использовать специальную технологию и специальные исходные материалы.

Структура обшивки. Важна возможность превратить большую часть внешней нагрузки в напряжения, возникающие в монолитной обшивке, а не в шпангоутах и стрингерах набора; это для армоцемента тем более предпочтительно, если основная нагрузка становится сжимающей. (Армоцемент лучше воспринимает такую нагрузку благодаря отсутствию швов, достаточной толщине сечения и высокому пределу прочности на сжатие.)

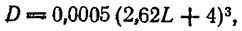

Способность наружной обшивки воспринимать изгибающий момент можно характеризовать произведением модуля сечения обшивки на максимальные напряжения изгиба. В табл. 3 приведены сравнительные данные по несущей способности обшивки из разных материалов. Стеклопластик наиболее эффективен; прочность армоцементной обшивки на втором месте. Сталь и армоцемент в данном случае сравнимы; сталь оказывается выгоднее, если используются высокопрочные сплавы или для армоцемента применяется сетка с низкой прочностью.

Таким образом, качественный армоцемент в общем сравним со сталью, но уступает стеклопластику.

Факторы, влияющие на проектирование армоцементных яхт и моторных судов

Главная цель этой части статьи — исследовать влияние, которое оказывают на проект армоцементного судна такие факторы, как высокий вес материала, желательность обеспечить работу обшивки как тонкой оболочковой конструкции, технологические возможности.

Влияние веса материала

Самым важным из упомянутых факторов является значительный вес материала. В табл. 1 сравнивается плотность ряда судостроительных материалов; можно отметить, что плотность армоцемента близка к плотности легких сплавов.

Табл. 2 показывает, какой вес корпуса (без учета веса палубы) может быть получен при использовании того или иного материала, причем сравниваются данные для яхты длиной 12,2 м, эскиз обводов и типовая конструкция элемента корпуса которой приведены в 1-й масти статьи. Армоцементный корпус весит, по крайней мере, столько же, сколько построенный из стали, хотя сталь в 3 раза более плотный материал. Корпуса из дерева и стеклопластика получаются как минимум вдвое легче армоцементного.

Армоцементный корпус получается очень тяжелым не потому, что материал тяжел, в вследствие значительной толщины обшивки. Этот вывод необходимо иметь в виду во всех случаях, когда делаются попытки снизить вес проектируемого армоцементного судна. Однако важно еще выдержать запроектированные толщины при постройке, что требует очень тщательного соблюдения технологии: известны, например, случаи, когда построенный корпус оказывался вдвое тяжелее, чем по проекту! Строитель должен представлять, к чему приводит излишний вес корпуса, а хороший конструктор должен заранее предусмотреть возможные вариации водоизмещения.

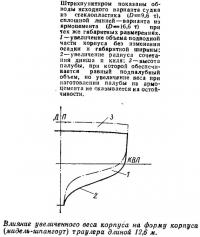

Данные табл. 2 подсказывают, что для сохранения тех же размерений LxВxТ водоизмещение армоцементного судна должно быть сделано соответственно больше, чем, скажем, деревянного; другими словами, надо компенсировать повышенный вес корпуса соответствующим увеличением объема его подводной части, Если игнорировать это соображение, судно неминуемо сядет в воду глубже, чем предусмотрено теоретическим чертежом, или на яхте, снабженной балластом, придется уменьшать его вес, а вызванное этим общее повышение центра тяжести скажется на остойчивости и способности нести паруса.

С учетом этого опыта для постройки из армоцемента предпочитают яхты тяжелого водеизмещающего типа. Правда, из этого же материала построено и несколько катамаранов и тримаранов (в Англии распространяются чертежи таких судов), но и конструктор и строитель должны приложить максимум усилий, чтобы армоцементный многокорпусник мог конкурировать с судном, построенным из легких материалов. Нам кажется, что применять армоцемент, не обладающий плавучестью, для таких легких судов, как парусные катамараны и тримараны, не имеет смысла. Дерево или стеклопластик выглядят здесь более обоснованно.

Поскольку для обеспечения глиссирования необходимо высокое отношение мощности двигателя (тяги парусов) к водоизмещению, скорость глиссирующего судна в значительной мере зависит от веса корпуса; естественно, армоцемент, по крайней мере — на сегодня, меньше всего пригоден для постройки подобных судов.

На моторных водоизмещающих судах более тяжелая конструкция корпуса в принципе дает то преимущество, что обеспечивает больший радиус инерции и, следовательно, более плавную качку. Дополнительное же водоизмещение легко получить, несколько увеличив ширину корпуса и радиус сопряжения обшивки днища с килем, сделав шире сам киль. Вызванная этим потеря скорости (при той же мощности двигателя) будет меньше, если сравниваются суда с низким числом Фруда.

Для стояночных судов типа дебаркадеров армоцемент явно предпочтительнее других материалов благодаря высоким эксплуатационным качествам.

На рисунке приведены поперечные сечения двух имеющих одинаковый внутренний объем корпусов 12,6-метрового траулера, построенных из стеклопластика и армоцемента; показан типичный случай изменения обводов для компенсации дополнительного веса армоцементного корпуса.

Учет веса при проектировании яхты. Как мы уже знаем, водоизмещение армоцементной яхты должно быть достаточно велико, чтобы компенсировать относительно более высокий вес конструкции корпуса, неся все обычное оборудование и балласт, необходимый для обеспечения остойчивости.

Для оценки возможностей проектируемой армоцементной яхты можно использовать эмпирическую формулу А. Бейзера:

где D — водоизмещение, т; L — длина по КВЛ, м.

В своей книге «Правильно сконструированная яхта» Бейзер пишет:

«Если водоизмещение крейсерской яхты выше, чем определенное по этой формуле, на 10—25%, судно получается слишком тяжелым для своей длины, но еще может быть неплохим парусником; если же эта разница более 25% — яхта- определенно будет неудачной. С другой стороны, яхта с водоизмещением, равным 65—95% формульного, должна быть спроектирована особенно тщательно — с расчетом на то, чтобы преимущества такой облегченной конструкции компенсировали ее недостатки. Эта задача практически невыполнима, если водоизмещение проектируемой яхты оказывается ниже 65% формульного».

Это правило имеет особенное значение для армоцементных крейсерских яхт, поскольку, как уже подчеркивалось, на вес их корпуса приходится значительно большая часть водоизмещения, чем на сравнимых судах из других материалов. Если водоизмещение проектируемой яхты существенно ниже значения D, вычисленного по формуле Бейзера, то применять армоцемент можно только в том случае, если есть возможность использования какой-то специальной технологии, позволяющей уменьшить вес конструкции без ущерба для эксплуатационных качеств.

Ряд армоцементных крейсерских яхт был построен из армоцемента, но по проектам, в которых предусматривалась более легкая деревянная конструкция. Все эти яхты без исключения после спуска на воду имели гораздо большую осадку, чем деревянные прототипы, и в лучшем случае — лишь удовлетворительные ходовые качества (при условии, что в конструкции палуб, надстроек и т. п. не было заложено чрезмерное количество армоцемента).

Полный вес корпуса крейсерских яхт обычно составляет примерно постоянную долю водоизмещения D. Для деревянного или пластмассового корпуса нормальной конструкции он получается равным 18—25% D (чаще — ближе к верхнему пределу). Для армоцементных же яхт, как показывает практика, вес корпуса, включая вес палубы и надстройки, составляет 35—45% D хотя при больших размерениях судна эта доля может быть и несколько меньше.

Другая часть весовой нагрузки — обстройка корпуса, оборудование, судовые устройства, оснастка, механическая установка, снабжение и экипаж — не зависит от материала корпуса. Таким образом, компенсировать увеличение веса собственно армоцементного корпуса можно только за счет уменьшения веса балласта. Если на деревянных и пластмассовых яхтах вес балласта обычно составляет около 40% D (а иногда и более), то на армоцементных яхтах он редко превышает 25% D и может достигать 30% только при особо тщательных проектировании и постройке судна.

При проектировании армоцементных яхт необходимо учитывать неизбежное уменьшение веса балласта и добиваться соответствующего повышения остойчивости формы, а также максимального понижения центра тяжести (например, продуманным размещением наиболее тяжелого оборудования — двигателя, цистерн).

Необходимость тщательного контроля за положением центра тяжести по высоте — характерная особенность проектирования армоцементных судов вообще. Это обстоятельство является важнейшим при решении вопроса о возможности использования армоцемента для изготовления таких высоко расположенных конструкций, как палуба, рубка, поперечные переборки. Армоцементная палуба при достаточной прочности оказывается проще в изготовлении и свободна от течи во время эксплуатации, но практически на многих армоцементных судах палубу и рубку приходится делать из более легких материалов только из-за того, чтобы не ухудшать остойчивость повышением ЦТ.

При предварительной оценке веса армоцементного корпуса необходимо учитывать, что вес набора (флоры, шпангоуты), фундаментов двигателя и т. п., как правило, составляет до 40% веса наружной обшивки.

Ограничения размерений. Армоцемент нельзя использовать для постройки как очень малых, так и очень больших судов. Чем меньше судно, тем более важным ограничивающим фактором становится вес корпуса, поэтому такие тяжелые материалы, как сталь и армоцемент, обычно при постройке малых судов не применяют. Обшивка из армоцемента может быть сделана очень тонкой, однако при этом не удается обеспечить ее прочность на скалывание и удар, а также трещиностойкость. В настоящее время отсутствуют удачные армоцементные конструкции судов длиной менее 5 м.

Для судов больших размерений армоцемент не применяют, так как он становится менее выгодным, чем железобетон: чтобы предотвратить образование трещин, необходим очень большой объем стальной арматуры и сетки; пропитать толстый пакет арматуры раствором — представляет весьма сложную задачу. Ориентировочным верхним пределом длины армоцементного судна можно считать 36 м; при большей длине рекомендуется использовать предварительно напряженный железобетон.

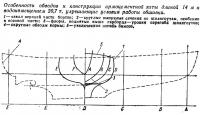

Особенности обводов

Желательно, чтобы армоцементная обшивка работала как тонкая оболочка. Подобный эффект трудно получить на всей площади поверхности корпуса, но, по крайней мере, на большей ее части этого можно добиться, применяя наиболее выгодные с точки зрения обеспечения жесткости криволинейные выпуклые формы (на рисунке показаны некоторые конструктивные решения, применяемые при проектировании обводов и конструкции корпуса армоцементных яхт).

Для армоцементного корпуса идеальна такая форма, при которой обшивка работала бы только на сжатие.

Любой элемент конструкции под действием сжатия имеет тенденцию к изгибу, которую можно уменьшить, сделав конструкцию более жесткой. В частности, для этого могут быть применены увеличение толщины обшивки или подкрепление ее набором; кроме того следует избегать вогнутости формы (смотря с наружной стороны обшивки).

Важно, чтобы во всех случаях нагрузка не приводила к циклическим деформациям, так как армоцемент плохо работает на усталость. По этой причине необходимо, чтобы на корпусе не было ни плоских не-подкрепленных пластин, ни неподкрепленных вогнутых участков. В частности, флоры должны подкреплять район гарборда, т. е. их верхняя кромка должна быть расположена выше точек перегиба шпангоутов в месте перехода днища в борт (а сам этот перегиб должен быть по возможности плавным).

Шпангоуты, если рассматривать действие обшивки как оболочки, не являются необходимостью, по крайней мере — на судах среднего размера, однако совершенно необходимо обеспечить достаточно солидное подкрепление днища килем и флорами (в этом отношении армоцементные суда идентичны построенным из других материалов).

Выбор сечений набора. Для коммерческих судов, строящихся из армоцемента, имеются специальные таблицы сечений набора, разработанные классификационным обществом «Норвежский Веритас». Для прогулочных судов таких таблиц нет, но, если допустимо некоторое увеличение веса корпуса, можно воспользоваться упомянутыми нормами. Обычно конструкторы малых судов подбирают элементы конструкции по принципу обеспечения равной прочности армоцементного корпуса корпусам из других материалов, для которых определенные нормы существуют.

Учет технологических особенностей

Пакет арматуры по всей площади как с внутренней, так и с наружной стороны должен быть легко доступен для нанесения раствора. Следовательно, конструктор должен избегать узких и глубоких килей, дейдвудов и подобных трудно доступных узлов; в противном случае нельзя гарантировать высокое качество омоноличивания без образования в толще детали пустот.

Более широкий киль на яхте, например, будет удобнее для укладки арматуры и омоноличивания; кроме того важно, что получается больший объем, который можно использовать для закладки балласта из дешевого чугуна вместо дорогого свинца.

Могут встретиться трудности при омоноличивании небольших узких узлов — таких, как рулевой плавник или выходящая кромка киля. В таких случаях рекомендуется применять вибратор и более текучий раствор.

Специальная технология и материалы

В последние годы разработан ряд новых материалов на основе армоцемента и новых технологических приемов, позволяющих преодолеть ограничения, существующие при использовании «традиционного» армоцемента и обычной технологии, и открывающих новые возможности, однако в печати пока очень мало информации по этому поводу. Как правило, новые технологические процессы вовлекают в производство более дорогие материалы, высококвалифицированный труд, большие капитальные вложения.

Легкий раствор. Существует несколько разработок цементных растворов меньшей плотности для использования с традиционной армирующей схемой; это улучшает соотношение прочности и веса материала.

Сенофлекс — один из таких растворов, разработанный судостроительной компанией в США. Благодаря введению в раствор сеносфер — микросферических полых силиконовых частиц (побочный продукт сжигания угля), плотность раствора уменьшается на 15%, однако на сегодня микросферы чрезвычайно дороги.

Фер-а-лит — материал на основе термообработанной системы полиэфирной смолы. Синтетический раствор получают смешиванием в специальном агрегате (поставляемом фирмой-изготовителем вместе со смолой), причем в качестве одного из компонентов в раствор входит асбест; применяется также и специальная составляющая для уменьшения веса. Готовый раствор может быть использован как с обычными, так и со специальными армирующими материалами, производимыми компанией.

Хотя прочность на сжатие фер-а-лита вдвое меньше, чем обычного цементного раствора, прочность на растяжение много выше, а предел прочности при изгибе выше в 5 раз.

Фибер-мент — заменитель цементного раствора, разработанный в Бразилии и, судя по рекламе, имеющий на 27% меньшую плотность. Материал содержит волокнистые добавки — асбест и перлит в качестве частичного заменителя песка.

Подчеркнем, что эти и другие известные заменители цементного раствора легче его, позволяют создать армоцемент высокой прочности, но гораздо дороже.

Повышенное содержание стали. Обычное армирование, рассмотренное в 1-й части статьи, не позволяет получить высокое содержание стали без интенсивного применения стержней большого диаметра, которые уже не являются эффективной арматурой. С другой стороны, если использовать больше сетки, ее становится трудно пропитывать раствором.

Есть два новых метода повысить содержание стали, не опасаясь отмеченных выше недостатков.

Процесс «Фиберстил» — патентованная технология выклеивания армоцементного корпуса слоями, при котором слои сетки внедряются в жидкий раствор, предварительно нанесенный на поверхность матрицы. Стержни используются только в районах, подвергающихся значительным местным нагрузкам, таким образом обшивка армируется лишь сеткой. Поскольку сетка послойно продавливается сквозь раствор, проблемы пропитки пакета арматуры не существует. Необходимо изготовление матрицы; процесс пригоден лишь для постройки большой серии идентичных корпусов.

Волокнистый армоцемент — термин, используемый новозеландской фирмой в качестве названия разработанного ею процесса армирования. Армирующий пакет набран из нескольких слоев крупной, сделанной из толстой стальной проволоки сетки, чем обеспечивается высокое содержание стали. Чтобы получить нужную трещиностойкость, в раствор вводятся беспорядочно распределенные небольшие отрезки стальной проволоки, выполняющие роль тонкой и настой сетки в обычном армоцементе.

В отличие от метода «Фиберстил», «волокнистый армоцемент» можно использовать без матрицы и для единичной постройки судов (метод запатентован американской компанией). Затраты на постройку корпуса оказываются несколько меньше и за счет того, что рубленая проволока дешевле тканой сетки, а меньшее количество слоев сетки дает некоторую экономию трудоемкости.

Сэндвичевая (трехслойная) конструкция — с применением легкого заполнителя между слоями обычного армоцемента также нередко используется для улучшения показателей удельной прочности армоцементных корпусов.

В Новой Зеландии имеется успешный опыт использования в качестве заполнителя деревянных досок. Хотя дерево, по некоторым данным, внутри цемента гниет, в корпусах судов, построенных этим методом, не было обнаружено видимых разрушений после нескольких лет эксплуатации.

При постройке армоцементных судов в Бангладеш канадская компания применила заполнитель из бамбуковых стволов, однако данные о результатах этого эксперимента пока не опубликованы.

В Австралии испытан метод постройки армоцементных корпусов с заполнителем из жесткого поливинилхлорида (пенопласта того же типа, что применяется при изготовлении корпусов из стеклопластика). Пенопластовый заполнитель был использован также в сочетании с методом «фиберстил».

Предварительное сжатие («препрессинг») раствора — применяется для повышения способности монолита воспринимать растягивающие напряжения. Метод состоит в том, что благодаря введению в раствор специальных добавок, которые расширяются и химически реагируют с цементом, в монолите при затвердевании возникают напряжения сжатия. Монолит становится более стойким к образованию трещин.

Предварительное сжатие проволоки — еще один метод повышения прочности армоцемента. В конструкции при омоноличивании оставляют каналы, в которые вводится проволока, предварительно напряженная растяжением. Затем каналы заполняют цементом, а когда цемент затвердеет, концы проволоки освобождают; благодаря упругой ее деформации конструкция оказывается предварительно сжатой.

Этот метод широко применяется в Австралии при постройке яхт, включая знаменитую «Хелсал» — победительницу гонки Сидней — Хобарт, В Новой Зеландии этим методом построено несколько армоцементных барж.

Существует и ряд других методов постройки армоцементных корпусов, которые разработаны с учетом специфики материала. Например, строят корпуса с уменьшенной шпацией; частое расположение шпангоутов дает уменьшение изгибающего момента в обшивке между ними и позволяет выполнить ее более тонкой. Такое решение используется, в частности, для уменьшения веса малых сравнительно быстроходных судов, строящихся в США и КНДР. Однако следует помнить, что с уменьшением толщины обшивки ухудшается ее ударная стойкость; чтобы избежать этого отрицательного эффекта, на упомянутых быстроходных судах применялась сетка из высокопрочной стали, а внутренние объемы в шпации были заполнены пенопластом.

Часто армоцемент применяется в качестве защитного покрытия. Например, армоцементной оболочкой покрывают старые деревянные корпуса при ремонте (или даже новые деревянные суда), чтобы снизить расходы по их дальнейшему содержанию и гарантировать водонепроницаемость. Подобным же образом ремонтируются старые стальные корпуса.

Технология постройки корпуса

Строитель, выбравший проект судна для реализации его из армоцемента, должен сразу же сделать и выбор метода постройки корпуса — на шпангоутах или на отдельно изготовленной форме (лекалах), определить технологию омоноличивания, решить, как будет строиться корпус — в нормальном положении или вверх килем.

Хороший конструктор обычно предусматривает определенную технологию постройки уже в процессе разработки чертежей судна, так что для начала необходимо внимательно ознакомиться с соображениями авторов проекта и его особенностями.

В принципе необходимо выбрать наиболее выгодный в смысле затрат времени и средств метод, гарантирующий прочность и эстетическую целостность построенного судна. Разумеется, следует иметь в виду, что технология, оптимальная для постройки одного судна, оказывается неприемлемой для серийного строительства нескольких судов по одному проекту. В таких случаях целесообразно пойти на увеличение первоначальных затрат и изготовить дорогостоящую форму, которая позволит резко сократить общие затраты на постройку всей серии и в то же время обеспечит более высокое качество судов.

Иногда, при единичной постройке судов, расходы на оснастку удается свести к минимуму, если конструкция корпуса разработана с учетом возможности формования его прямо на предварительно изготовленных и выставленных на стапеле шпангоутах и переборках. Однако чаще всего для точного воспроизведения заданных теоретическим чертежом размерений и обводов судна приходится изготовлять специальную технологическую форму.

Различают формы внутренние (пуансоны, болваны), когда задается именно внутренняя поверхность корпуса и арматура накладывается на форму, и формы наружные (матрицы), когда задается наружная поверхность и арматура укладывается внутрь формы. При промышленной серийной постройке судов по одному проекту оказывается высокоэффективным метод постройки корпусов в матрице, но практически в настоящее время в основном применяются различные варианты внутренних форм.

Следует еще учесть, что внутренние формы могут быть открытого типа, если они состоят из набора отдельных поперечных лекал и лишь нескольких продольных стрингеров, или закрытого типа, когда форма обшита и имеет сплошную рабочую поверхность. Важно, чтобы конструкция формы соответствовала технологии омоноличивания корпуса. Если этот процесс выполняется за один прием, т. е. раствор продавливается сквозь пакет арматуры сразу на всю его толщину — с одной стороны обшивки на другую (обе поверхности образуются одновременно), обшивка по всему корпусу должна быть хорошо доступной с обеих сторон — как снаружи, так и изнутри.

Естественно, при выборе принципиальной технологии строитель должен учесть местные условия, имеющиеся возможности и сложившуюся практику. Неразумно, например, строить тяжелый громоздкий корпус в положении вверх килем, если нет необходимого оборудования для его кантовки в нормальное положение. С другой стороны, бывают случаи, когда метод постройки судна в нормальном положении безусловно оказывается предпочтительным и не потому, что позволяет избежать кантовки, а потому что упрощает ведение работ. Если, например, строится плоскодонный корпус (плавучая дача или баржа), то оснастка будет проще, а укладывать арматуру и омоноличивать корпус будет легче, если он стоит днищем вниз.

На верфях чаще всего применяют метод изготовления корпусов в положении вверх килем. Этот метод более эффективен, чем при положении килем вниз, но приходится раскантовывать корпус, когда он еще не полностью завершен (нет палубы) и его легко повредить — особенно кромки бортов или фальшборт. При омоноличивании пакета арматуры в положении вверх килем и за один прием выполнение этой операции усложняется тем, что работать внутри корпуса неудобно. Если же применить омоноличивание за два приема и выполнять работу изнутри корпуса уже после его раскантовки, возникают два других осложнения. Во-первых, трудно избежать образования пустот — полостей на границе обоих слоев, а во-вторых, приходится кантовать оболочку, имеющую неполную толщину и соответственно уменьшенную прочность.

Эффективность метода постройки корпуса в положении вверх килем объясняется в основном тем, что значительно проще собирать и обеспечивать точность и прочность формы — пуансона (болвана).

Если применяется метод изготовления корпуса в положении килем вниз, стоимость громоздких конструкций, раскрепляющих «висящие в воздухе» лекала пуансона (или шпангоуты) оказывается довольно внушительной и обычно намного превышает стоимость операции кантовки.

При постройке корпуса вверх килем применяют стапельные места двух основных типов. Чаще всего стапель представляет собой пару тяжелых фундаментных брусьев, уложенных вдоль корпуса на равном расстоянии от ДП; к этим брусьям и крепятся все шпангоуты или лекала. При постройке под открытым небом иногда продольные балки не делают, а под каждым шпангоутом (лекалом) бетонируют отдельные опоры. Если корпус строится под навесом или в помещении, в котором кантовка невозможна, лучше сделать стапель в виде мощной рамы, которую можно было бы выкатывать наружу на роликах для последующей кантовки.

Операция переворачивания (кантовки) корпуса должна быть заранее тщательно спланирована, поскольку она довольно сложна и опасна.

Существуют три основных способа кантовки корпуса. На верфях, где стоимость специального оборудования окупается при постройке многих корпусов, часто используют кольцевые кантователи. Вокруг корпуса монтируют два или (реже) три больших кольца, изготовленных из металла (иногда из дерева), и надежно закрепляют в них корпус вместе со стапелем и формой (если, конечно, форма не разбирается). Если имеется достаточно места сбоку от стапеля, то корпус просто перекатывают на этих колесах по каким-либо направляющим, пока он не станет вертикально килем вниз. Но может быть применен и вариант с подачей стапеля с корпусом в стационарный кантователь, кольца которого вращаются на роликах, закрепленных на фундаменте.

Корпус может быть раскантован на весу — прямо на стропах, однако стоимость аренды двух мощных подъемных кранов и т. п. может оказаться не меньше, чем затраты на изготовление простейших колес.

Раскантовка через борт с опорой на грунт выполняется при помощи подъемного крана. В районе опоры (опор) крепят к борту специальные башмаки, подкладывают автомобильные покрышки или подсыпают опилки. Этот способ чаще применяют при любительской постройке судов, если имеется достаточная площадь для размещения крана и установки корпуса в прямое положение.

Формование на шпангоутах

При таком варианте технологии установленные на стапеле шпангоуты обычно имеют вид сварных фермочек из 8-10-миллиметрового прутка, которые покрываются армирующей сеткой и омоноличиваются одновременно с обшивкой.

Иногда формование корпусов производится и на стальных шпангоутах иной конструкции — тавровых сварных (из полос) или согнутых из профильного проката. Ранее широко распространенные заформовываемые в обшивку шпангоуты из стальных труб теперь не применяются, так как не обеспечивают нужной прочности и долговечности обшивки, становясь источником коррозии; при омоноличивании около труб зачастую образуются пустоты. Действительно, из трубы довольно просто согнуть лекало, но при освобождении его (после затвердевания армоцементной обшивки) нередко обнаруживали, что лекало пружинит и стремится распрямиться. Следовательно, можно сделать вывод, что жесткость подобных лекал недостаточна для того, чтобы точно воспроизвести заданную форму корпуса. Чтобы повысить жесткость лекал, или, тем более шпангоутов, согнутых из трубы, их необходимо раскреплять какими-то дополнительными связями. (Достоинство трубчатых шпангоутов — это то, что их гораздо удобнее огибать арматурной сеткой при формовании.)

Конструктор назначает высоту фермы шпангоута исходя из условия обеспечения прочности и жесткости корпуса. Флоры, торцевые переборки цистерн, полупереборки и другие детали поперечного набора, как правило, оформляются как одно целое со шпангоутной рамкой. Выступающая из обшивки стенка шпангоута делается ровной и плоской, чтобы было удобно крепить к ней деревянные или стальные поперечные переборки и крепежные детали для внутренней обстройки.

Такие шпангоуты особенно удобны, когда омоноличизание корпуса осуществляется за один прием; они составляют с обшивкой одно целое и не препятствуют хорошему проникновению раствора сквозь арматуру. Если палубу также предусмотрено изготовлять из армоцемента, шпангоуты целесообразно делать в виде замкнутых рамок, поверх бимсов которых будет укладываться арматура настила.

Метод постройки на ферменных шпангоутах имеет и недостатки. Во-первых, судно должно быть специально спроектировано с такими шпангоутами, причем расположение их должно быть увязано с размещением будущих переборок, флоров и т. п.: появление в корпусе «непредусмотренных» шпангоутов может серьезно осложнить внутреннюю планировку и обстройку судна. Во-вторых, повышаются требования к точности выполнения работ, так как подправить стальной шпангоут на стапеле практически невозможно. В-третьих, значительно усложняется укладка внутренних слоев армирующей сетки, поскольку ими приходится огибать каждую ферму; иногда строитель бывает вынужден нарезать эти внутренние слои сетки полосами шириной в шпацию и укладывать между шпангоутами (раскатывая сверху вниз), а сами шпангоуты покрывать отдельными узкими полосами сетки. Естественно, объем работ, выполняемых на стапеле, возрастает, поскольку требуются дополнительные затраты труда как на покрытие ферм сеткой, так и на их омоноличивание.

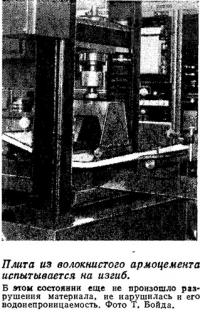

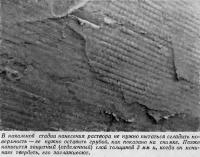

Информация об изображении

В начальной стадии нанесения раствора не нужно пытаться сгладить поверхность

Чтобы упростить укладку внутренних слоев сетки обшивки, иногда на сами шпангоуты армирующую сетку ставят предварительно — при изготовлении ферм. Известны случаи, когда фермы вообще так и оставляют не покрытыми сеткой и раствором (естественно, такой вариант должен быть особо проработан конструктором). Это даже дает некоторые преимущества с точки зрения обеспечения работы обшивки как оболочки. (Шпангоуты являются жесткими опорами, у которых в обшивке при эксплуатации судна возникают повышенные напряжения; при правильно выбранных шпации и толщинах действующие напряжения не приводят к образованию здесь трещин.)

В начальной стадии нанесения раствора не нужно пытаться сгладить поверхность

Наконец, некоторые профессиональные строители армоцементных судов используют в качестве лекал те же ферменные шпангоуты из прутков, но предварительно омоноличенные в удобном нижнем положении — на грунте благодаря этому гарантируется точность обводов шпангоутов, уменьшается объем стапельных работ, но монолитность и прочность узла приформовки набора к обшивке обеспечить трудно. При предварительном омоноличивании шпангоутов их свободные кромки отделывают в чистый размер, в то время как примыкающая к обшивке арматура выпускается наружу и оставляется доступной для перевязки с арматурой обшивки.

Иногда корпуса строят, комбинируя применение постоянных (штатных) шпангоутов и поперечных переборок и некоторого количества временных лекал (например, разборных трубчатых или деревянных).

Известны и случаи постройки армоцементных корпусов на часто поставленных штатных шпангоутах, изготовленных из дерева. Деревянные шпангоуты, естественно, занимают внутри корпуса больше места, чем стальные. Попадание щепок, стружек, опилок в раствор нежелательно, поэтому все работы по согласованию и доводке обводов выставленного набора должны быть завершены до укладки сетки. Мнение, что деревянные шпангоуты создают в армоцементном корпусе слабые места, так как поглощают воду из нанесенного раствора, несостоятельно. Если омоноличивание выполняется за один прием, достаточно закрыть торцы на шпангоутах замазкой или смолой (это касается, разумеется, и деревянных лекал). При омоноличивании в два приема влага из раствора практически древесины не достигает.

Метод формования на постоянных шпангоутах имеет и одно немаловажное психологическое преимущество: строители всегда неохотно идут на изготовление отдельной формы, которая отнимает много времени и сил, но в дальнейшем непригодна ни для какой другой цели, кроме как на дрова.

Формование на пуансоне (болване)

Внутренние формы всех типов обладают одним общим недостатком: такие конструкции корпуса, как флоры, основания переборок и т. п., приходится чаще всего изготовлять отдельно и устанавливать на место уже после омоноличивания корпуса и снятия формы, поскольку форма затрудняет их монтаж при формовании обшивки. Корпус иногда повреждается при выемке из него лекал; чтобы форма была легко разбирающейся и пригодной для многократно о использования, необходимо ее специальное проектирование.

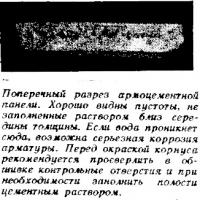

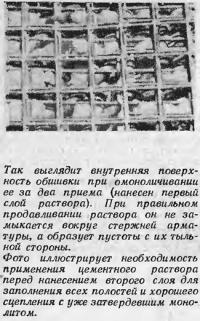

Информация об изображении

Так выглядит внутренняя поверхность обшивки при омоноличивании за два приема

Можно определенно говорить о ряде преимуществ открытых деревянных пуансонов, когда поперечные внутренние лекала-шпангоуты формы соединены продольными рейками-стрингерами. Лекала легко изготовить при сравнительно невысоких затратах, зависящих в основном от стоимости низкосортной древесины, используемой для этой цели. При сборке формы на стапеле нетрудно обеспечить плавность обводов корпуса, исправляя неточности. Укладка сетки и арматурных стержней продвигается очень быстро, так как их можно закреплять непосредственно к деревянным деталям формы; не нужно ни укладывать внутренние слои сетки короткими кусками в промежутках между шпангоутами, ни покрывать сеткой каждый шпангоут в отдельности. В большей степени достигается эффект работы обшивки как тонкой монолитной оболочки, особенно, если применена бесшпангоутная конструкция, когда роль поперечного набора исполняют переборки и днищевые флоры.

Так выглядит внутренняя поверхность обшивки при омоноличивании за два приема

Разработаны достаточно надежные методы крепления деревянных поперечных переборок к бесшпангоутной оболочке, причем удается избежать возникновения в узлах соединения сосредоточенных нагрузок. Флоры приформовывают, привязывая их арматуру к анкерным стержням, выпущенным из слоя монолита (аналогично строительным железобетонным конструкциям). Анкерные стержни обеспечивают прочное соединение флоров и балок фундаментов, устанавливаемых в уже омоноличенный корпус. Благодаря отсутствию часто поставленных шпангоутов внутренний объем корпуса получается больше, упрощается внутренняя обстройка: конструктор уже не связан примерно 900-миллиметровой шпацией, обычной при установке шпангоутов, а это дает ему большие возможности при проектировании внутренней планировки судна.

При деревянных лекалах нетрудно сделать форму частично или полностью закрытой, обшив ее рейками. Признано, что закрытая форма обеспечивает высокое качество поверхности и очень удобна при укладке армирующей сетки. Обычно рейки имеют сечение 25X50 мм. Хотя зашивка ими лекал по всей длине корпуса занимает много времени — по крайней мере дня два, работа потом идет быстрее, чем на форме открытого типа.

Информация об изображении

Армоцемент широко используется для покрытия корпусов исторических кораблей-памятников

При постройке серии судов практичнее всего сделать форму комбинированной, прикрепляя к стальным лекалам деревянные продольные рейки с помощью мягкой проволоки. По окончании формовки первого корпуса достаточно перерезать проволоку — и лекала можно вынимать из корпуса. Для постройки следующего судна достаточно будет зашить форму новыми рейками по вновь выставленным лекалам.

Армоцемент широко используется для покрытия корпусов исторических кораблей-памятников

Вместо деревянных продольных реек иногда используют часто поставленные стальные прутки диаметром 12 мм. С их помощью также можно точно задать форму корпуса, но их сложнее крепить к поперечным лекалам.

Некоторые строители при работе на закрытых формах, сплошь обшитых рейками, применяют для крепления арматуры и сетки пневматические пистолеты со стальными скрепками. Такой метод намного производительнее, чем привязывание проволокой. Слои сетки укладываются плотнее, прижимаются к поверхности формы; соответственно толщина армоцементной обшивки получается минимальной.

Однако и этот метод имеет свои недостатки. Постройка корпуса возможна только в положении вверх килем, иначе трудно обеспечить хорошее насыщение пакета сетки раствором. Требуются дополнительные затраты труда на обшивку рейками, а после окончания омоноличивания — для снятия этих реек. Все скрепки необходимо утопить в арматуру и хорошо покрыть раствором. Возможно образование близ поверхности пуансона полостей, не заполненных раствором.

Иногда, отделив лекала, слой реек оставляют в готовом корпусе. При этом не только экономят трудоемкость, но и рассчитывают на положительное влияние деревянных элементов, расположенных на стороне растяжения Хотя эти соображения и справедливы, оставлять рейки все же не стоит, поскольку вполне возможно образование полостей между арматурой и деревом и возникновение здесь гнили. Да и сам вес 25-миллиметровой деревянной обшивки становится существенной добавкой к нагрузке судна.

Омоноличивание корпуса

От качества «штукатурных» работ зависят водонепроницаемость и прочность корпуса, его сопротивляемость абразивному износу, устойчивость арматуры против коррозии и в конечном итоге — долговечность и надежность.

Главная задача при выполнении этой операции — обеспечить полное насыщение всего пакета арматуры раствором. Любое пространство, не заполненное раствором, может стать серьезной проблемой после спуска судна на воду. Обшивка может дать течь. Пустота заполнится водой и вызовет в дальнейшем коррозию арматуры и отслоение краски. Сказанное справедливо только для значительных по размерам полостей в слое армоцемента или таких полостей, которые сообщаются между собой. Воздушные пузырьки, содержащиеся в растворе, не оказывают подобного отрицательного влияния.

При увеличении в растворе количества воды улучшается его текучесть, он легче проникает через ячейки сетки и лучше заполняет узкие и малодоступные места. К сожалению, при затвердевании такой раствор с высоким водо-цементным отношением становится малопрочным и пористым. Проблему выполнения противоречивых требований прочности и текучести в какой-то мере решают, обеспечивая тщательное перемешивание раствора в бетономешалках и используя специальные добавки, которые улучшают текучесть раствора при умеренном водо-цементном отношении.

Важным фактором, обеспечивающим качество омоноличивания, является доступность всей толщи пакета арматуры для прохождения раствора. Подчеркнем, что для этого необходимы правильный выбор проектантом самой схемы армирования и конструкции корпуса, применение удобной для работы оснастки, высокое качество работ по гибке, укладке и креплению арматуры, использование механических вибраторов при омоноличивании.

Омоноличивание по опалубке вибраторами. Практически это тот случай, когда в положении вверх килем корпус омоноличивают на закрытой форме, полностью обшитой досками, за один прием. Армоцементные палубы омоноличивают чаще всего с использованием сплошной поддерживающей опалубки, изготовленной из картона или фанеры.

Раствор проникает через сетку до рабочей поверхности опалубки за один прием благодаря уплотнению механическими вибраторами. Однако и при этом даже опытные исполнители после освобождения корпуса от формы иногда обнаруживают, что 10—20% площади внутренней поверхности обшивки придется штукатурить дополнительно (если работа выполняется в горизонтальном положении, то таких огрехов, как правило, гораздо меньше). Количество непроклеев во многом зависит от квалификации исполнителей. Чрезмерная вибрация, кстати сказать, также оказывается вредной, поскольку раствор начинает разделяться на составляющие.

Омоноличивание палуб, переборок и иных предварительно изготовляемых секций в нижнем положении на опалубке дает хорошие результаты, поскольку упрощается укладка арматурной сетки, ее очень удобно крепить к опалубке скрепками, толщина конструкции получается минимальной и обеспечивается хорошая пропитка пакета за один прием.

Омоноличивание за один прием вручную. При этом чаще всего корпус изготовляется в положении килем вниз на открытой внутренней форме (лекала или шпангоуты подвешены к прочной верхней раме; для работы внутри корпуса под ногами укладывают доски). Раствор втирается в арматуру кельмами обычно с внутренней стороны обшивки — изнутри корпуса, до тех пор, пока он не выступит сквозь наружные слои сетки. Наносить раствор с обеих сторон обшивки недопустимо, так как в зоне между слоями возможно появление пустот. Обычно снаружи лишь следят за появлением раствора на внешней стороне обшивки н указывают, где требуется продавить дополнительное его количество. После того как ячейки сетки полностью заполняются раствором, арматура снаружи покрывается тонким защитным слоем раствора. С обеих сторон обшивку смачивают водой (при помощи губки) и сглаживают до получения ровной и гладкой поверхности.

Чаще всего стараются замоноли-тить корпус за один день.

Этот метод требует очень больших затрат труда, поскольку необходимо подавать большое количество раствора сначала наверх, а затем через борт внутрь корпуса, отделывать приходится сразу обе поверхности, необходимо одновременно большое количество опытных рабочих. Практически всегда существует и опасность повреждения обшивки, если кто-нибудь из работающих внутри корпуса наступит на нее или уронит ведро с раствором. Требуется прочная конструкция подвески и раскрепления лекал, рассчитанная не только на вес всей массы сырого раствора, но и на вес рабочих, находящихся в корпусе.

При продавливании раствора за толстыми арматурными прутками могут образовываться пустоты, так как раствор обладает большой вязкостью. По нашему мнению, предпочтительнее такая схема работ, при которой раствор продавливается с наружной стороны обшивки: при этом пустоты, расположенные вдоль прутка, оказываются дальше удалены от стороны действия воды.

Омоноличивание за два приема. В этом случае омоноличивание снаружи и изнутри корпуса выполняется как две различные операции и в разное время. Лучше, если на первой стадии раствор втирается в сетку с наружной стороны корпуса. По крайней мере, половина толщины обшивки должна быть омоноличена за этот прием; желательно же, чтобы раствор оказался выдавленным ’через внутренний слой сетки. Затем в течение примерно семи дней армоцемент подвергается обычному уходу с поливкой водой. Если рубка и палуба также изготовляются из армоцемента, их омоноличивают до нанесения внутреннего слоя раствора на основной корпус.

Приступая к отделке изнутри, грубую поверхность затвердевшего первого слоя обильно покрывают раствором чистого цемента. Затем, пока этот слой еще не высох, сразу наносят основной слой цементно-песчаного раствора с большим содержанием воды, чем обычно. Важно, чтобы эта работа выполнялась очень тщательно, иначе между слоями затвердевшего раствора могут появиться пустоты. Желательно применение вибраторов.

Недостатком этого метода является более заметная усадка, особенно, если корпус недостаточно обильно поливается водой в последующие дни после омоноличивания. Если корпус строится в положении вверх килем, необходимо его кантовать перед нанесением внутреннего слоя раствора, иначе возможно образование значительных пустот в обшивке.

Стык затвердевшего раствора с сырым. Многие судостроители возражают против применения метода омоноличивания корпуса за два приема, ссылаясь на плохое сцепление свежего раствора с уже затвердевшим. Такие стыки в обычных бетонных конструкциях, действительно, являются слабым местом. Однако в армоцементном корпусе при выполнении соответствующих рекомендуемых мероприятий опасаться этого не следует. Место соединения имеет высоко дисперсное армирование проволочной сеткой, обеспечивающее достаточную прочность.

Поверхность затвердевшего раствора перед нанесением свежего не рекомендуется покрывать эпоксидным связующим. Это не только не необходимо, но и очень дорого. Предпочтительнее использовать чистый цементный раствор, который может быть модифицирован дополнительными добавками, улучшающими проницаемость сквозь арматуру и адгезионную прочность.

В отдельных, небольших по площади стыках конструкций (например, узле соединения корпуса с палубой) применение эпоксидных компаундов целесообразно, особенно если ранее нанесенный раствор стоит уже длительное время. Впрочем, и цементный раствор оказывается достаточно хорош для этой цели, так как обладает высокой устойчивостью в условиях повышенной влажности.

Заключение. Опубликованная серия статей имеет целью познакомить читателей лишь с главными вопросами проектирования и постройки армоцементных корпусов. Конечно, было невозможно при весьма ограниченном объеме осветить все вопросы, имеющие практический интерес. Многих вопросов мы только бегло коснулись, другие, такие, например, как контроль коррозии арматуры а корпусе, методы ремонта, монтаж различных фитингов и деталей машинной установки, даже не упоминаются. Интересующиеся этим читатели «Катеров и яхт» должны будут обратиться к специальной литературе.

Рекомендуемая литература

- 1. «Journal of Ferrocernent» —- периодический сборник статей, издаваемый с мая 1972 г. Новозеландской армоцементной морской ассоциацией. Первые выпуски назывались «NZFCMA Newsletter» и «NZFCMA Bulletin». С июля 1977 г. «Journal of Ferrocernent» издается Международным армоцементным информационным центром (IFIC) в Бангкоке, Таиланд.

- 2. Ferrocernent: besign, Techniques, Application. В. Bingham, Cornell Maritime Press (США).

- 3. Guide lines for the Construction of Ferrocernent Fisching Vessels. C. Baugh, B. Donovan, G. Bowen (Издание FAO, Рим, 1977).

- 4. Det Norske Veritas. Временные правила постройки и классификации армоцементных судов, 1974.