Прогресс, достигнутый в области лакокрасочных защитных покрытий, незначителен. До последнего времени исследователям очень мешало то, что не удавалось «заглянуть» внутрь слоя покрытия, механизм происходящих в нем превращений практически оставался неизвестным.

В статье «Что нужно знать о красках» (сборник №42) уже говорилось о связи коррозии защищаемого металла и электрического потенциала красящего вещества — пигмента. Теперь рассмотрим физическую картину явлений, происходящих в слое краски. Изучение этих явлений необходимо в первую очередь для отработки технологических процессов, гарантирующих высокие защитные качества слоя.

Существующая практика различает две стадии высыхания — отверждения — покрытия, к которым и «привязываются» устанавливаемые сроки просушки каждого слоя:

1) «от пыли», когда на свежем слое краски образовалась тонкая пленка, или «на-отлип», когда приложенный палец не оставляет следа на пленке, а пленка — следов краски на пальце; такое состояние обычно наступает через одни сутки;

2) «практическое высыхание», когда пленка отвердела до такой степени, что на нее можно наносить следующий слой краски без повреждения уже ранее нанесенного. Обычно при нанесении масляной краски такое состояние наступало через трое суток; этот срок и был «узаконен» практикой, причем считалось, что соблюдение его гарантирует высокое качество покрытия.

Однако исследователи заметили, что, например, слой свинцового сурика, нанесенный на стальную поверхность, на самом деле сохнет гораздо дольше: покрытие достигает наивысшей степени твердости и водоупорности' за срок от 3 до 6 месяцев. Несмотря на эти данные, на практике продолжали придерживаться срока в трое суток (только потому, что в интересах производства было нежелательно увеличивать сроки процесса окраски).

Краска наносится на металл обычно слоями толщиной 30—40 микронов. Было очевидно, что высыхание и отверждение каждого слоя происходит с поверхности в глубину с уменьшающейся скоростью, однако наблюдать и изучать этот процесс долгое время не удавалось по самой простой причине: не могли сделать срез слоя краски без его деформации и искажения картины. Наконец был найден такой материал, твердость которого была немного меньше, чем у подсохшей пленки защитного, слоя, что и гарантировало сохранность среза.

Первый срез сделали и стали рассматривать под микроскопом после удвоенного срока «практического высыхания» краски на льняной олифе, т. е. через 7 суток, и с удивлением обнаружили, что краска на всю глубину не просохла. Точно так же не просохла она ни через 14 дней, ни через 21 день. Только через 30 суток с момента нанесения краски (температура наружного воздуха была более +20 °С; сушка продолжалась в течение всего июля) слой ее просох на всю толщину и имел хорошее сцепление с подложкой.

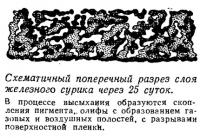

Картина поперечного среза оказалась удивительной. Высохший слой краски представлял собой не плотную, сплошную массу, как ожидалось, а мозаику, состоящую из отдельных сгустков чистой олифы, частиц пигмента, газовых и воздушных полостей. Газовые и воздушные полости чаще всего оказывались соединенными между собой извилистыми капиллярными каналами, через которые влага могла проникать до защищаемого металла и при соприкосновении с ним вызывать коррозию. Влажный воздух, проникавший в поры днем, при ночном понижении температуры охлаждался, влага конденсировалась, втягивая новую порцию воздуха.

Информация об изображении

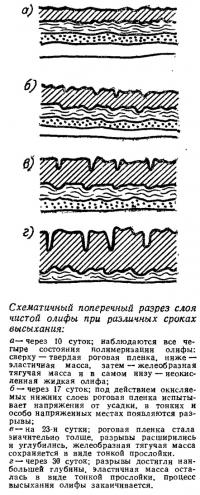

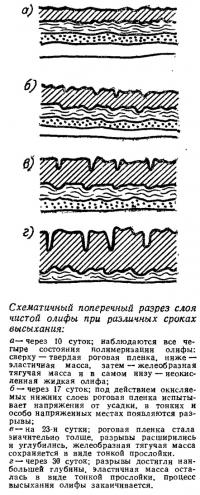

Схематичный поперечный разрез слоя чистой олифы при различных сроках высыхания

Теперь стало ясно, почему нередко под, казалось бы, плотным слоем старой краски обнаруживали большие площади металла, пораженные коррозией настолько, что краска вспучивалась под воздействием все увеличивающегося количества продуктов коррозии — ржавчины.

Схематичный поперечный разрез слоя чистой олифы при различных сроках высыхания

Высокие защитные свойства покрытия суриком получили четкое объяснение: поры, обычно образующиеся при усадке связующего — олифы, здесь заполняются продуктами химической реакции между пигментом и олифой. Другими словами, стало ясно многое, о чем раньше можно было только догадываться.

Почему же нарушается сплошность связующего? При высыхании слоя образуется пленка, занимающая меньший объем, чем свежая олифа, в результате чего в пленке появляются внутренние напряжения сжатия. В местах, где толщина пленки меньше, например, напротив частиц пигмента, пленка разрывается, концы разрыва поднимаются, образуя своеобразные «короны», из которых, при их расширении, выпадают частицы пигмента. Такое явление называется «шелушением», а выпадение пигмента — «мелением». Появление разрывов и приводит к постепенному разрушению пленки и потере ею защитных свойств.

При нанесении краски ее очень трудно (почти невозможно) растушевать действительно равномерным слоем. Даже после тщательного сглаживания — флейцевания — на поверхности остаются бороздки. Кроме того, поверхность, на которую наносят краску, также далеко не всегда ровная (например, на стальном листе всегда есть неровности в виде закатанной окалины, рисок от прокатных валков, местных вмятин от ударов при транспортировке, крепления струбцин и т. п.). В результате практически толщина лакокрасочного покрытия получается неравномерной — колеблется на 25—33% от средней величины.

Вздутия с разрывами пленки и образованием кратеров имеют место в каждом слое нанесенной и высохшей краски. Если эти нарушения сплошности будут совпадать в двух соседних слоях, то при нанесении третьего слоя его участки над имеющимися полостями быстро разрушатся и послужат местом начала коррозии металла (или набухания древесины).

Таким образом, подтвердились давно известные истины: для повышения водостойкости защитного покрытия необходимо тщательно подготавливать — очищать и выравнивать поверхности, обеспечивать максимально возможную равномерность и плотность слоев краски, ни в коем случае не уменьшать сроки просушки промежуточных слоев, не делать слои толще 30—40 микронов, применять только высококачественные материалы и т. п.