Успех этой книги легко объяснить, поскольку она приподнимает ту завесу таинственности на важнейших элементах искусства изготовления яхтенных парусов, которая всегда скрывает работу парусного мастера от широкой публики. Автор касается большинства практических вопросов, с которыми приходится иметь дело капитану яхты. Наконец, книга написана простым общепонятным языком.

В книге «Паруса» рассматриваются вопросы проектирования, раскроя, шитья, эксплуатации и ремонта парусов в основном из синтетических тканей, в настоящее время практически полностью вытеснивших льняную и хлопчатобумажную парусину не только на спортивных яхтах, но и на мачтах больших парусников. Учитывая относительную новизну и ценность этой информации для наших яхтсменов, редакция предполагает опубликовать в сборнике ряд отрывков из последнего седьмого издания книги «Паруса», вышедшего в 1978 г. в издательстве «Гранада Паблишинг» (Jeremy Howard-Williams. Sails. Adlard Coles Ltd., Granada Publishing, London, 1978. ISBN О 229 11570 5).

Предлагаем вниманию читателей перевод III главы книги Говарда-Вильямса.

Характеристики и свойства тканей

Прежде чем рассматривать методы изготовления парусов, важно ознакомиться с парусными тканями, их свойствами и особенностями производства.

За редкими (и малоуспешными) исключениями, до самого последнего времени паруса делались и делаются из тканого полотна. Обычно ткань состоит из множества параллельных нитей, располагаемых вдоль ткацкого станка и образующих основу будущего полотнища (это и есть основа), и перпендикулярных им нитей — утка, которые при работе станка переплетаются с нитями основы, проходя через них поперек вперед и назад.

Плотность ткани достигается плотной укладкой нитей утка в полотнище. Очевидно, что ткань одного и того же веса может быть получена переплетением либо относительно толстых нитей в крупную сетку, либо большего числа тонких нитей в частую сетку.

Толщина нити характеризуется ее номером1 (count) или показателем линейной плотности децитекс (decitex) в метрических мерах (чем тоньше нитка, тем меньше децитекс, поскольку 1dtex=10-7 кг/м).

Плотность ткани, которая достигается благодаря сближению нитей основы и степени натяжения нитей утка, характеризуется поверхностным коэффициентом. Теоретически самым высоким значением этого коэффициента может быть величина, равная 28; при этом между нитями ткани нет никакого зазора. На практике, однако, была зарегистрирована ткань с поверхностным коэффициентом, равным 32: в ней соседние нити располагаются слегка одна над другой.

Ткань из толстой нити с низким поверхностным коэффициентом имеет меньшее число нитей на единицу площади, большее расстояние между нитями утка и, следовательно, обладает большей «пористостью» — воздухопроницаемостью, чем ткань такого же веса, но из более тонких нитей, уложенных плотнее.

Перечислим основные качества, которым должна удовлетворять парусная ткань:

1. Сопротивление вытяжке под нагрузкой. Это качество характеризуется модулем растяжения, дающим представление о податливости материала в зависимости от усилия, с которым его пытаются растянуть. Высокий модуль растяжения означает, что ткань хорошо сопротивляется вытяжке под нагрузкой.

2. Устойчивость формы. Если ткань под действием усилия растянута, она должна либо сохранять свою новую форму так долго, как только это возможно, либо восстанавливать первоначальную форму, как только нагрузка будет снята. В любом случае при раскрое парусов важно знать, как именно будет вести себя ткань.

3. Прочность на разрыв и эластичность. Ткань, естественно, должна быть достаточно прочной, чтобы противостоять нагрузкам, возможным в расчетных условиях эксплуатации паруса. Нити основы и утка должны иметь высокую эластичность, которая характеризуется относительным удлинением в момент разрыва (минимальное значение этой характеристики составляет 10%). Можно сказать, что нить должна иметь достаточную «емкость» для поглощения энергии; она должна выдерживать ударные нагрузки, неизбежные при выработке плотных тканей на современных быстроходных ткацких станках.

4. Воздухонепроницаемость. Пористая — воздухопроницаемая — парусная ткань позволяет воздуху проникать с одной стороны паруса на другую, вследствие чего снижается разность давлений на его поверхностях и падает тяга паруса. Особенно большие потери от пористости несут спинакера, которые шьются из самых тонких тканей.

5. Влагопоглощаемость. Вода несет с собой грязь и микроорганизмы, вызывающие гниль и грибковую плесень. Кроме того, вода, содержащаяся в парусах, увеличивает их вес и таким образом снижает их эффективность. Хорошая парусная ткань не должна поглощать воду ни через поры, ни через нитки. Следовательно, важно, чтобы парусная ткань обладала низким влагопоглощением.

6. Гладкость. Большое влияние на эффективность паруса оказывает сила трения их о поток воздуха: чем более гладкой будет поверхность паруса, тем ниже его сопротивление трения.

7. Сопротивляемость химическим реакциям. Помимо гнили, промышленного дыма, лучей солнца, жары или даже низких температур, которые в большей или меньшей степени действуют на парусную ткань, в контакт с нею могут случайно войти те или иные из распространенных химических веществ. Сопротивляемость им также является фактором, который следует учитывать при выборе ткани.

Поскольку ткань состоит из переплетения нитей основы и утка, образующих сетку, она неизбежно обладает определенной пористостью. Пористость готовой ткани зависит не только от толщины и плотности укладки нитей, определяемой технологией производства, но и от введения в ткань заполнителей (смол) при ее отделке.

Важной характеристикой парусной ткани, кроме перечисленных, является ее способность вытягиваться при нагрузке, действующей не вдоль основы, а по диагонали к ней, скажем, под углом 45°; мини-квадраты, образованные пересекающимися нитями, при этом будут деформироваться в ромбы из-за их относительного перемещения.

Ткань получает также определенное линейное удлинение вдоль нитей, величина которого зависит от свойств волокон и степени их скрутки при изготовлении из них нитей. Под действием нагрузки нити стремятся раскручиваться.

Применяемые ткани

Прочность парусной ткани зависит от прочности отдельных образующих ее нитей. Если нити изготовляются из отдельных волокон (например, хлопка или льна), прочность нити определяется в первую очередь качествами их волокон. Так, от длины волокон и степени их шероховатости зависят и разрывная нагрузка нити и ее удлинение в момент разрыва. Если нити сделаны из длинных волокон однородного состава, как это имеет место при изготовлении синтетических тканей, то прочность отдельной нити имеет большее значение для прочности ткани в целом, чем, скажем, при изготовлении хлопчатобумажной ткани из нитей, свитых из коротких волокон.

Лен. Льняная ткань — традиционный материал для изготовления парусов. Волокна, получаемые из льна — плотные, длинные (до 1G0 мм и более), волокнистые сами по себе; из-за этих качеств получить тонкую нить из льна труднее, чем из хлопчатобумажной пряжи.

Льняная парусина прочнее хлопчатобумажной ткани. В мокром состоянии льняная нить оказывается на 20% прочнее, чем в сухом; поэтому, несмотря на то, что под нагрузкой льняная ткань сильно деформируется, искажая форму паруса, она особенно подходит для самых тяжелых условий эксплуатации. В наши дни лен иногда применяют для шитья штормовых парусов еще и потому, что в сыром состоянии ткань сохраняет мягкость и удобна для работы руками. От штормовых парусов не требуется, чтобы они были особенно плоскими, так что можно примириться с небольшой дополнительной вытяжкой в качестве платы за большую прочность и легкость в обращении.

Правда, если на долгое время оставлять льняной парус мокрым, он поражается гнилью, так что мягкая и прочная синтетическая ткань и в этих случаях в принципе остается предпочтительней.

Хлопок. На сегодня при изготовлении парусных тканей особенно высоко ценится египетский и суданский хлопок; хорошие сорта его хлопчатобумажной пряжи вырабатываются и в США. Волокна хлопка тоньше и короче, чем у льна; они редко бывают длиннее 25 мм. Однако благодаря тому, что они вьются подобно шерсти и, будучи свитыми в нить, оказываются в хорошем сцеплении, ткань получается достаточно прочной и однородной.

Благодаря меньшей толщине нитей хлопчатобумажная ткань может быть сделана более плотной, чем льняная, поэтому применение хлопка для выработки парусной ткани означало значительный прогресс в истории паруса. В Европе хлопчатобумажные паруса впервые стали известны в 1851 г., когда оснащенная ими шхуна «Америка» одержала победу над английскими соперниками, оснащенными льняными «мешками»: более плоские паруса позволили «Америке» идти круче к ветру.

Нейлон (найлон). Это полиамидное синтетическое волокно, вырабатываемое из каменного угля, появилось в США в результате длительных экспериментов, начатых в 1932 г. Ткань из нейлона впервые была использована для парусов по окончании II мировой войны. Благодаря своей неизбежной эластичности нейлон наиболее пригоден для пошива спинакеров, но иногда используется также для изготовления других легких парусов, предназначенных для несения на полных курсах (таких, как спинакер-стаксели или апсели). Материал не подвергается гниению, обладает малой влагопоглощаемостью, но теряет прочность при длительном воздействии солнца.

Полистер (дакрон, терилен). В 1941 г. в Англии из продуктов крекинга нефти был синтезирован полимер — полиэтилентерефталат; формуемое из расплава этого материала волокно и получило название терилен. В 1947 г. лицензия на производство полистера была закуплена рядом стран (концерн Дюпона в США приобрел ее еще раньше).

В различных странах этот материал получил свои торговые названия: во Франции — тергаль, в ФРГ —-тревира, в Японии — тетерон, в США — дакрон, в СССР — лавсан, в Италии — теритал и т.п. Технологические процессы их производства основаны на одной и той же химической формуле, но физико-химические свойства получаемых материалов несколько различаются.

Первые паруса из терилена были сделаны в Англии в 1951 г. Нити, используемые для изготовления парусных тканей, свиваются из длинных экструдированных волокон. Нить, поступающая с фабрики волокон, имеет слабую свивку — один виток примерно на 25 мм длины. Перед запуском в ткацкое производство нить дополнительно свивают, чтобы избежать ее разделения на волокна в процессе выделки ткани.

Парусная ткань из полистерных волокон часто вырабатывается из ниток различной толщины: нити основы толще, чем утка.

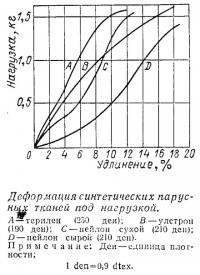

Физико-механические характеристики волокон из различных материалов приведены в табл. 1.

Отделка и качество ткани

Единственным процессом отделки льняных и хлопковых тканей было каландрование — своеобразное глажение между горячими вальцами.

Ткани из полистерных волокон очищают от замасливателей, необходимых при ткацких процессах; сушат; если нужно — пропитывают различными смолами-заполнителями для улучшения устойчивости и уменьшения деформации при растяжении по диагонали; затем нагревают, чтобы разгладить морщины, помочь нитям сомкнуться. Эти процессы отделки синтетических тканей называются финишем.

Правильная технология финиша имеет огромное значение. Слабая ткань обязательно должна иметь химическую пропитку для придания ей хотя бы некоторого подобия устойчивости. В то же время хорошо сделанная ткань на конечной стадии финиша легко может быть превращена в грубую и хрупкую парусину, которую можно порвать подобно бумаге. Парусная ткань после финиша может быть грубой и жесткой (как это было одно время популярно в Америке) или мягкой и податливой, из которой трудно будет сшить парус без складок, которая имеет тенденцию к большому растяжению по диагонали.

Финиш может скрыть недостатки плохой ткани так, что она некоторое время будет выглядеть превосходной, особенно если она перенасыщена смолой; в процессе же эксплуатации заполнитель будет ломаться и отделяться от ткани вместе с дождевой водой или солеными брызгами — в виде молокоподобной жидкости; постепенно ткань покроется трещинами, так как заполнитель будет получать изломы при складывании паруса.

Необходима ткань, сделанная из лучшего волокна и сотканная очень плотно. Промежутки между волокнами должны быть столь малыми, чтобы требовалось лишь минимально е количество заполнителя, который делал бы ткань после термической обработки устойчивой и удобной в обращении. В идеале ткань должна быть сделана так, чтобы не требовалось химической обработки при финише, если, конечно, не ставятся специальные цели.

Долгое время фирмы, изготовляющие паруса, не могли получить от изготовителей синтетических тканей общего применения материал, который полностью удовлетворял бы всем поставленным требованиям. Количество же ткани, идущей на шитье парусов, настолько мизерно в общем объеме производства синтетики, что практически невозможно ни осуществить необходимый контроль, ни применить для этого специальные ткацкие машины. Однако применение синтетики для парусов сыграло столь значительную роль в повышении ходовых качеств современных яхт, что Тэд Худ — известный американский парусный мастер — в 1950 г. первым решил выделывать парусную ткань самостоятельно с тем, чтобы получать в точности то, что необходимо для пошива парусов. Его примеру последовали Рат-сей и Лапторн в Англии в 1964 г.

Эти парусные фирмы смогли получить синтетическую парусную ткань высокого качества, не имея, однако, целью производство ее в действительно коммерческих масштабах. Каждый ткач обслуживает у них всего 2—3 ткацких станка вместо 40 в обычном текстильном производстве. Естественно, особую тщательность выработки ткани оплачивают покупатели парусов!

Ратсей назвал свою ткань «вектис» — по древнеримскому названию о-ва Уайт. У него работали тяжелые тихоходные станки, обеспечивающие сильное натяжение нитей утка, что способствовало получению очень плотной ткани. Вначале старались получить требуемые свойства ткани с минимальным количеством заполнителя или вообще без него; единственным процессом финиша тогда была термическая обработка. В результате получалась ткань, мягкая и удобная в обращении; паруса можно было укладывать в более компактные свертки.

Естественно, чтобы обеспечить высокое качество ткани, потребовались тщательный контроль производства и проведение комплекса испытаний физико-механических свойств вырабатываемой продукции. Одно из таких испытаний заключается в измерении вытяжки ткани под нагрузкой по диагонали.

В простейшем виде груз весом 2,5 кг (5 фунтов) подвешивается на полоске ткани шириной 50 мм, вырезанной под углом 45° к основе, и измеряются ее линейное удлинение под нагрузкой и после снятия нагрузки (остаточная деформация). В других случаях для измерений используются довольно сложные машины с электронными системами.

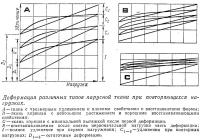

Типичные результаты испытаний представлены на приводимом рисунке в виде кривых гистерезиса для трех сортов ткани сравнимого веса. Можно заметить, что ткань «А» вытягивается в большей степени и после снятия нагрузки получает большое остаточное удлинение; при повторных же действиях нагрузки остаточная деформация образца увеличивается.

Ткань «В» вытягивается меньше и имеет меньшее остаточное удлинение, хорошо восстанавливая свои первоначальные свойства при каждом цикле нагружения.

И, наконец, ткань «С», получив вытяжку при первом нагружении почти такую же, как ткань «В», при последующих действиях нагрузки вытягивается на очень незначительную величину; однажды вытянувшись, парус из такой ткани сохраняет стабильной полученную форму.

Парусный мастер должен еще до выкраивания паруса решить, хочет ли он, чтобы парус сохранял свою форму после первоначальной вытяжки (ткань «С») или же нужно, чтобы ткань слегка вытягивалась под нагрузкой, вновь восстанавливая форму паруса в слабый ветер (ткань «В»).

Английская компания ICI (Imperial Chemical Industries Ltd) —ведущий в стране производитель терилена, провела сложные испытания натурных парусов, чтобы оценить напряжения и деформации ткани в реальных условиях в различных точках паруса. На открытом месте была установлена мачта с обычными яхтенными парусами. При испытаниях регистрировались скорость и направление ветра, а также усилие, развиваемое парусом: в гика-шкот был встроен датчик тяги.

На парусах через каждые 305 мм были нанесены вертикальные и горизонтальные линии, дающие возможность при помощи фотометрических методов замерять величины и направления деформаций паруса, возникающих при ветре различной силы. Использовалась система двойных стереокамер (применяемая в производстве карте помощью аэрофотосъемки): это не требовало прямого контакта с парусом, так что в воздушный поток не вносилось каких-либо возмущений. Условия испытаний и результаты замеров вводились в компьютер, который позволил произвести анализ стереографической диаграммы, построенной в трехмерных координатах Совместно с контуром паруса.

Результаты показали, что величины напряжения в различных частях паруса не всегда совпадают с тем, что ожидалось. Например, в полотнищах грота, расположенных перпендикулярно задней шкаторине, ткань в верхней части паруса вытягивается только вдоль основы, если материал хорошо выткан; ткань плохого качества получает здесь вытяжку по диагонали. В нижней половине паруса ткань повсюду вытягивается по диагонали. Таким образом, есть смысл использовать для шитья паруса два типа ткани: один — для верхней его части, где нужно воспринять сильные растягивающие усилия в направлении основы, и другой — в нижней, где важно иметь минимальное растяжение по диагонали.

Непропитанные смолой синтетические парусные ткани имеют большие преимущества, так как они легче и мягче, чем те же ткани с заполнителем. Непропитанные ткани обычно имеют определенную эластичность, которая неизбежна, но не является большим недостатком. Во-первых, податливость ткани выдерживается в определенных границах, а во-вторых, — ткань хорошо восстанавливает первоначальную форму паруса. Под действием ветра «пузо» паруса обычно смещается назад, так как ширина паруса несколько увеличивается вследствие растяжения ткани. Очевидно, это смещение не должно быть чрезмерным; оно не должно достигать такой величины,при которой парус не будет восстанавливать свою форму, когда давление ветра уменьшится. На практике эту вытяжку удается компенсировать правильным использованием гибкого рангоута; стаксель, однако, так просто поглощать вариации формы не может, особенно если он не снабжен регулируемой передней шкаториной.

Там, где форма паруса не должна изменяться при плавании, целесообразно использовать сильно пропитанную ткань. Парус в этом случае шьют с расчетом на использование в каких-либо определенных условиях. Использование заполнителя обеспечивает большую устойчивость материала в начале жизни паруса (ткань типа «С») и помогает сохранить его форму, заданную при раскрое, а не вызванную растяжением ткани под действием ветра. Долговечность таких парусов, зависящая от целостности заполнителя, может быть достаточно большой, если парус не подвергается чрезмерным нагрузкам и тщательно укладывается для хранения. Это ограничивает область их применения — паруса из сильно пропитанных тканей используются в основном на крупных яхтах.

Другие синтетические ткани

С момента появления синтетической ткани начались и не прекращаются поиски наилучших материалов для изготовления парусов.

Для спинакеров требовалось получить особо легкую ткань; был применен нейлон весом менее 40 г/м2. В последние годы внимание обращено на полипропилен благодаря его высокой плотности, низкому влагопоглощению и малому объемному весу. В Англии этот материал был назван улстроном. Малый вес материала позволяет вырабатывать ткань с высокой воздухонепроницаемостью (толщина нитки для получения ткани того же веса может быть взята больше, чем у нейлона). Одним из главных препятствий на пути применения улстрона является то, что ткань при весе менее 40 г/м2 оказывается очень тонкой и быстро портится на солнце. Полипропилен более чувствителен к действию лучей солнца, чем нейлон, но при использовании стабилизирующего агента, который нейтрализовал бы разрушающее действие ультрафиолетовых лучей, можно несколько снизить этот эффект.

Для шитья парусов испытывались и другие синтетические ткани. Некоторые из них имели ряд преимуществ перед териленом, но неизменно проигрывали ему по другим показателям, таким, как модуль линейного удлинения (мелинекс), или сильнее разрушались при сгибе (кевлар, волокно В).

Простейшие испытания ткани

Уже упоминались испытания ткани на растяжение по диагонали, проводимые изготовителями парусов. Простейшие испытания может проделать и каждый яхтсмен.

Например, растяните руками ткань в направлении 45° к основе. Вытяжка должна быть небольшой. Появившаяся складка не должна оставаться слишком долго после того, как натяжение ослаблено.

Если есть подозрение, что синтетическая ткань перенасыщена смолой, нужно помять ее руками и убедиться, что на поверхности нет трещин, которые образуются в смоле. Если есть время, стоит на сутки прибить полоску ткани за середину к мачте. Осмотрите концы полоски. Ткань плохого качества с избытком заполнителя окажется с выкрошенной смолой, будет иметь большую вытяжку по диагонали и значительную остаточную деформацию (если ее после этого растянуть).

Там, где используется смола, она должна быть впитана в ткань под давлением вальцев и затем сглажена под нагревом. Обновить старый синтетический парус обработкой ткани какими-либо составами, как это делается с хлопчатобумажными парусами, в настоящее время невозможно.

Нейлон испытывают главным образом на пористость. Можно сделать заключение о воздухопроницаемости ткани, поднеся ее к губам и попытавшись продувать. Парусные мастера используют для этого более точный метод. Открытый с обоих концов цилиндр сверху закрывают, закрепляя образец испытываемой ткани, и ставят в другой цилиндр, наполненный водой. Время, в течение которого закрытый сверху цилиндр погрузится на определенную величину в воду, и является характеристикой воздухонепроницаемости ткани.

Разумеется, эти простые испытания годны только для приблизительной оценки ткани. Полное же суждение о ее качествах может сделать лишь квалифицированный парусный мастер.

Вес ткани

Терилен и дакрон достаточно прочны, чтобы выдерживать соответствующие нагрузки на паруса, но, как показывает опыт, одной из наиболее часто повторяемых ошибок является выбор слишком легкой ткани. Часто яхтсмены забывают о факторе растяжения ткани под нагрузкой. Вот что говорит по этому поводу Джон Иллингворт: «Для стакселей следует использовать самую легкую ткань, которая в состоянии держать форму паруса в тот ветер, на который данный парус рассчитан. Нужно позаботиться, чтобы и ткань для грота полностью соответствовала этому требованию, но не была бы тяжелее, чем нужно».

Легкая ткань, конечно, более удобна для укладки и хранения, но парус из нее вытягивается сильнее и постоянно теряет свою форму при усилении ветра. Это проявляется в том, что «пузо» паруса перемещается назад — в неэффективное положение; необходимо возвращать его на место, набивая фал или оттяжку Кэнингхэма.

Кроме размеров и функций паруса при выборе веса ткани надо учитывать размеры и тип яхты и силу ветра, на которую рассчитывается данный парус. Так, широкой крейсерской яхте нужны более тяжелые паруса, чем стройному гоночному судну той же длины.

Для любой яхты верно правило: чем больше площадь стакселя, тем легче должна быть ткань для него, тем раньше при усилении ветра нужно будет заменять его стакселем меньших размеров. Самая тяжелая парусина, следовательно, используется для штормовых стакселей (на практике обычно такая же, как и для основных или рабочих парусов); для промежуточной генуи и для самой большой генуи используются все более легкие ткани.

Кливер на тендере делают обычно из более легкой ткани, чем стаксель, поскольку при усилении ветра его убирают первым. Однако следует иметь в виду, что некоторые капитаны кечей и иолов предпочитают в штормовую погоду плавать под кливером и бизанью, а не под стакселем и бизанью; они считают, что яхта в первом случае лучше сбалансирована. Это зависит также и от того, где крепится галс кливера: если на конце бушприта, то управлять им в сильный ветер опасно. Если же кливер является последним парусом перед заменой на штормовые, вес его ткани должен быть достаточным, чтобы поддерживать форму паруса при всех ветрах вплоть до этого момента. Наоборот, если кливер ставится на конце бушприта, его убирают раньше и в этом случае нежелательно иметь слишком тяжелым парус, с которым придется управляться, находясь далеко в нос от форштевня яхты.

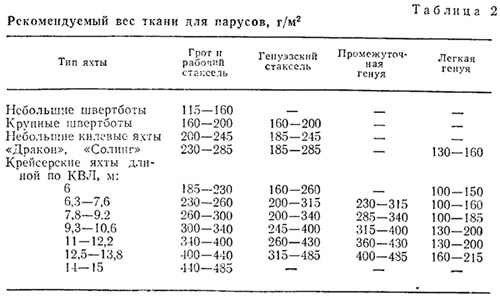

Перед тем как перейти к конкретным цифрам,, нужно сказать кое-что о способах обозначения веса парусной ткани. В США обычно измеряют вес (в унциях — oz) отрезка ткани длиной в 1 ярд и шириной 23½ дюйма, в то время как в Англии измеряют вес квадратного ярда (36X36 дюймов). Таким образом, существует разница в 20% между этими характеристиками веса ткани. Так что американский дакрон весом 3½ oz — то же самое, что английский терилен весом 4½ oz и т. д.

В странах с метрической системой мер вес тканей выражают в граммах на квадратный метр, так что вес упомянутого выше дакрона будет выглядеть как 155 г/м2.

Приводим диаграмму для сравнения веса тканей в различных системах, упрощающую ориентацию в них.

Выбор ткани для рабочих парусов

При проектировании парусов конкретно для определенной яхты следует начинать с выбора веса ткани для основных или рабочих парусов. Целесообразно увязать этот выбор с длиной яхты по КВЛ. Длина яхты — прямая характеристика ее размерений, допускающая, в отличие от тоннажа, только одну интерпретацию данной цифры и являющаяся своеобразным масштабом площади парусности. Можно было бы считать, что лучшим критерием служит площадь парусности, но, как это ни удивительно, многие капитаны даже не знают фактической площади парусности своих яхт. Кроме того, размеры передних парусов могут существенно различаться даже у яхт с одинаковой общей площадью парусности; топовая Генуя оказывается много больше, чем самый большой парус, который можно поставить на яхте с оснасткой типа 3/4. В довершение всего легко спутать обмерную и фактическую площади парусности.

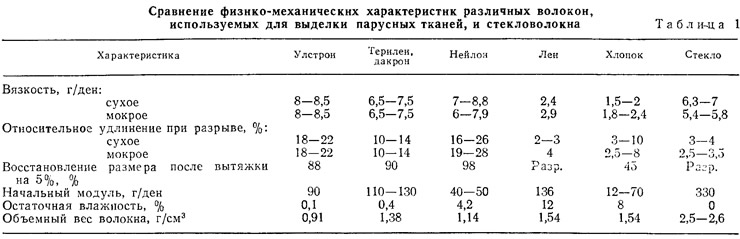

В табл. 2 приводятся рекомендуемые веса тканей для парусов яхт с различной длиной по КВЛ. Цифры могут варьироваться в зависимости от того, легкую или тяжелую для своих размеров конструкцию имеет яхта, будет ли она плавать в основном в слабые ветра или в штормовой Атлантике. Приведены соответствующие рекомендации и для Генуи. В этой связи нужно заметить, что в наши дни яхтсмены стремятся нести геную в гораздо более сильный ветер, чем это считалось возможным десять лет назад. Огромная тяга, развиваемая генуей, получила признание: стало общей практикой, что продолжают нести генуэзский стаксель даже тогда, когда ка гроте уже берут рифы. В этом случае генуя выступает в роли рабочего паруса и ткань для нее подбирается соответственно.

Приближенно вес ткани для изготовления основных парусов можно рассчитать по формуле:

где ω — вес ткани, г/м2; L — длина яхты по КВЛ, м.

Ткань для грота на иолах или кечах может быть несколько легче, чем указано в табл. 2, поскольку при вооружении этих типов парус оказывается меньше по площади, чем на шлюпах или тендерах; естественно, на него действует меньшее давление (при той же силе ветра). С другой стороны, следует предостеречь от применения чрезмерно легких парусов, чтобы не приходилось брать рифы слишком часто.

Для бизани, несмотря на ее существенно меньшую площадь, должна применяться ткань, имеющая вес лишь на 50—80 г/м2 ниже, чем для грота.

Можно заметить, что вес ткани, указанный для имеющей значительную площадь легкой генуи, не больше, чем для других парусов, а намного меньше. Это объясняется тем, что такая генуя никогда не используется при ветре свыше 3 баллов, усилия в парусе, независимо от его площади, не будут слишком велики. Мы должны здесь сделать первое из ряда предупреждений относительно использования таких парусов, а также дрифтеров и блупперов, при ветрах, слишком сильных для них. Естественно искушение нести парус, который хорошо тянет, даже если ветер заметно усилился. Однако всегда следует помнить, что при этом парус может быть испорчен навсегда, так как потеряет свою форму. Капитан должен подумать, стоит ли этого гонка.

Ткань Брюса Бэнкса

Заканчивая раздел о парусных тканях, упомянем еще одного английского производителя парусов — Брюса Бэнкса. Начиная с 1966 г., он провел интересную серию исследований по разработке высококачественных тканей.

Ткани с маркой «Брюс Бэнкс» благодаря улучшению технологии их производства на модернизированных станках обладают настолько высокой плотностью (большим поверхностным коэффициентом), что не нуждаются в применении заполнителей для обеспечения устойчивости. Из них шьют паруса для крупных океанских гоночных яхт.

Для небольших гоночных яхт Брюс Бэнкс шьет паруса из тканей, слегка пропитанных смолой, благодаря чему они обладают более гладкой поверхностью и оказываются более эффективными.

Триаксиальная ткань

В середине 70-х гг. известный изготовитель парусов в США Норт начал разработку триаксиальной ткани, которая ныне производится им по патентованному процессу. На схеме можно видеть, что две нити утка переплетаются с основой под углом 60° вместо 90° при обычном способе выделки тканей. Это дает возможность получить равномерное растяжение по всем направлениям и высокое сопротивление разрыву; ткань одного веса можно использовать в широком диапазоне силы ветра.

Материал намного дороже, чем традиционная ткань, однако возможность уменьшить общее число парусов в комплекте позволяет оправдать расходы на приобретение парусов из триаксиальной ткани.

Дальнейшие исследования направлены на получение высококачественной триаксиальной ткани без заполнителя.

Примечания

1. В отечественной практике номер ниш представляет собой ее длину в метрах, приходящуюся на 1 г веса.