До недавнего времени приходилось покрывать валы резиной (на катерах промышленного производства). Однако и это покрытие оказалось недостаточно стойким. И только защита валов стеклопластиком дала положительные результаты, даже при плавании во льдах. При правильной технологии нанесения покрытие из стеклопластика держите» на валу в течение нескольких лет.

Гребной вал можно оклеивать шнуром из стекловолокна, капроновой тканью (используя старые чулки) и другими армирующими материалами, используя связующее ни основе эпоксидных смол. В публикуемой ниже статье рассматривается технология покрытия гребных валов полосами стеклоткани.

Для защиты гребных валов от коррозии применяют эпоксидный стеклопластик, который наносят тонким слоем на поверхность вала. Эта работа вполне доступна и любителю. Необходимо только, чтобы рабочее помещение хорошо вентилировалось, и воздух имел температуру в пределах 18—25° С и относительную влажность не выше 65%. Для полной полимеризации эпоксидного стеклопластика требуется подогрев покрытия до температуры 80° С.

Поверхность гребного вала предварительно следует очистить от краски, грязи, ржавчины, пыли, смазки, жировых пятен и т. п. Очистка производится механическим путем; жировые пятна и смазку удаляют с помощью бензина, уайт-спирита и других растворителей.

Для полного удаления растворителя поверхность вала прогревают до 25—30 С. При этом нельзя пользоваться горелками с открытым пламенем; лучше всего использовать электронагреватели или инфракрасные лампы.

Для лучшего закрепления кромок защитного покрытия из стеклопластика по краям бронзовых облицовок, насаженных на вал, делают три-четыре выточки радиусом 0,5 мм, с расстоянием между выточками 4 мм. При толщине облицовки до 5 мм выточки не нужны.

В качестве исходных компонентов стеклопластика для защитного покрытия применяют:

- связующее на основе эпоксидных смол марок ЭД-5, ЭД-6;

- чехословацкую смолу марки «эпокси-1200»;

- эпоксидный компаунд К-153;

- армирующий материал в виде стеклоткани марок АСТТ(б)-С2-0 и СЭ-0-1.

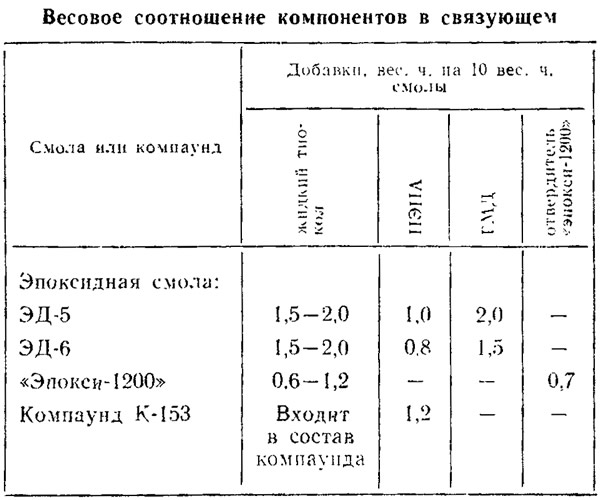

В качестве отверждающих добавок используют кубовый остаток гексаметилендиамина (ГМД) или полиэтиленполиамин (ПЭПА); для смолы марки «эпокси-1200» — специальный фирменный отвердитель. В таблице приведены весовые соотношения смолы, компаунда и отвердителя.

Компоненты связующего смешивают в чистой эмалированной или полиэтиленовой посуде. Отвердитель вводят непосредственно перед использованием связующего. После введения отвердителя связующее необходимо использовать (при температуре 18—20° С) в течение 40—60 мин.; по истечении этого времени оно загустеет. В случае формования при повышенных температурах этот срок будет еще меньше. Связующее приготовляют небольшими порциями по 0,5—1,0 кг. В разогретую до 70÷80° С эпоксидную смолу вводят тиокол. Смесь тщательно перемешивают и охлаждают до +20—22° С. Не следует добавлять к ранее приготовленному связующему новые порции, так как срок годности смеси существенно сократится.

Стеклоткань раскраивают в соответствии с размерами покрываемой поверхности вала и с учетом количества слоев. После того, как рулон стеклоткани распакован, ее следует хранить в сухом месте при температуре воздуха не ниже, чем в помещении, где будет производиться оклейка вала, иначе произойдет конденсация влаги на стекловолокнах ткани.

Выбор толщины покрытия из стеклопластика зависит от условий эксплуатации судна и может колебаться от 1,5 до 3 мм (для небольших валов).

На подготовленную поверхность медленно вращающегося вала кистью наносят первый слой связующего. После некоторой выдержки, но до начала загустевания, наносят второй слой связующего и сразу же наматывают полосу стеклоткани. Для того, чтобы первый слой стеклоткани как следует пропитался связующим, его туго натягивают и простукивают торцовочными кистями. Для удаления воздушных пузырей ткань простукивают от середины полотнища к краям. При этом необходимо следить, чтобы кромки полотнища закрывали весь район с выточками на облицовке вала (50—70 мм).

На первый слой стеклоткани (или стеклосетки) наносятся с помощью кисти слой связующего, на него слой стеклоткани и т. д., до получения покрытия нужной толщины. В случае перерыва в работе поверхность отвердевшего слоя стеклопластика прошкуривают до стеклоткани и после этого формуют следующие слои.

Аналогичным способом наносят слои ткани на соседние участки вала. При этом концы полос должны перекрывать друг друга не менее чем на 20 мм. Вал продолжают вращать до полного отверждения защитного слоя. После этого выравнивают подтеки смолы и на поверхность стеклопластика наносят отделочный слой связующего с алюминиевой пудрой (16—20% от веса связующего); прекратить вращение вала можно лишь через 1,0 — 1,5 часа после нанесения отделочного слоя, в целях предотвращения образования потеков. После отверждения отделочного слоя (для окончательной полимеризации стеклопластика) вал прогревают в течение шести часов при температуре 55—60° С, а затем в течение четырех часов при температуре 80—90° С.

На судостроительных верфях формование слоя стеклопластика осуществляют с помощью специального приспособления, установленного на суппорте токарного станка.

Гребной вал, вращаясь со скоростью 3—6 об/мин, наматывает на себя стеклоленту, которая предварительно проходит через ванну, наполненную связующим. Специальный шпатель отжимает излишки смолы.

При нанесении защитного слоя стеклопластика на гребные валы необходимо соблюдать правила техники безопасности, подробно изложенные в книге Е. В. Николаева и П. П. Каткова «Безопасность труда в пластмассовом судостроении», 1965 г. («Судостроение») и соответствующих инструкциях.