Сварной ротор водометного движителя, чертежи которого были приведены в сборнике №64, имеет пять изготовляемых из нержавеющей стали лопастей, которые должны быть абсолютно одинаковы по форме очертания и профилю.

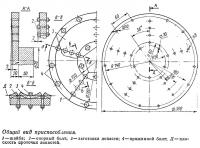

Наиболее простым способом обеспечения этого требования является одновременная обработка пяти заготовок в предлагаемом приспособлении. Несложное в изготовлении приспособление — шайба из стали или чугуна — обрабатывается на токарном станке с целью устранения торцевого и радиального биения и получения конического углубления на рабочей поверхности. После этого в шайбе просверливаются свободные отверстия диаметром 10 мм для крепежных болтов М8 и устанавливаются (по пяти радиусам) 20 намертво закрепляемых болтов М8, которые будут служить опорами кромок лопастей. Головки опорных болтов подрезаются таким образом, чтобы их обработанная поверхность выступала на 2 мм над наружной кромкой диска.

На токарном станке обрабатывается диск из нержавеющей стали, из которого будут вырезаны пять секторов — заготовок лопастей. Диск берется диаметром 300 мм и толщиной 6 мм. Обрабатывается одна его плоскость (это будет выпуклая сторона лопастей). Затем в диске высверливаются отверстия диаметром 10 мм, которые должны совпадать со свободными отверстиями, имеющимися в шайбе. Диск распускается на пять одинаковых частей-заготовок. Центральные углы заготовок обрезаются на 45 мм (по биссектрисе).

Заготовки лопастей устанавливают обработанной поверхностью к шайбе, опирая кромками на радиально расположенные опорные болты М8. Уложенные заготовки лопастей струбцинами поджимаются к поверхности приспособления до плотного прилегания средней частью каждой заготовки. Прогнутые таким образом заготовки фиксируются каждая тремя болтами М8 в заранее просверленные отверстия.

Затем на токарном станке обрабатывается плоская поверхность сразу всех пяти заготовок (в пределах, ограниченных диаметрами 120 и 260 мм), после чего они обрезаются по наружной кромке и снимаются с приспособления.

- Главная

- Консультации

- Полезные устройства

- 1981 год

- Изготовление лопастей водомета

Подкатегории раздела

Полезные устройства

Полезные советы

Улучшение судов

Улучшение моторов

Опыт эксплуатации

Техника плавания

Разбор аварий

Рыболовам

Поделитесь информацией

Похожие статьи

Наш опыт изготовления водомета

Изготовление модели лопасти винта

Изготовление корпусов фанерных лодок по технологии «Stitch and Glue»

Самостоятельное изготовление водных лыж

Самостоятельное изготовление водных лыж (окончание)

Изготовление сварного гребного винта

Изготовление корпуса из стеклопластика без матриц

Изготовление модели гребного винта из оргстекла

Изготовление корпуса лодок из рейки

Частично погруженный гребной винт со стреловидной формой контура лопастей

Изготовление модели лопасти винта

Изготовление корпусов фанерных лодок по технологии «Stitch and Glue»

Самостоятельное изготовление водных лыж

Самостоятельное изготовление водных лыж (окончание)

Изготовление сварного гребного винта

Изготовление корпуса из стеклопластика без матриц

Изготовление модели гребного винта из оргстекла

Изготовление корпуса лодок из рейки

Частично погруженный гребной винт со стреловидной формой контура лопастей

Изготовление лопастей водомета

Год: 1981. Номер журнала «Катера и Яхты»: 93 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Подвесной парус для байдарки «Салют»

Чертеж гоночного паруса «Оптимиста»

Две навигации на крейсерско-гоночной яхте «Аврора»

Полезные мелочи: карабин, тузик, фальшкиль, контейнер, спальное место...

Консультации по подвесным моторам «Ветерок» и «Вихрь»

Замена резино-металлических подшипников пластмассовыми

Последний заезд Ли Тейлора

Информация о полиуретановых эмалях

Что такое валовая вместимость судна?

Пропитка олифой перед оклейкой

Двухмачтовое парусное вооружение мотолодки «Казанка»

Шарикоподшипник вместо игольчатого подшипника

Сигнализатор включенной нейтрали

Консультации по моторам «Ветерок» и «Москва»

Полезные мелочи: гребной вал, свечи, балансировка винта...

Чертеж гоночного паруса «Оптимиста»

Две навигации на крейсерско-гоночной яхте «Аврора»

Полезные мелочи: карабин, тузик, фальшкиль, контейнер, спальное место...

Консультации по подвесным моторам «Ветерок» и «Вихрь»

Замена резино-металлических подшипников пластмассовыми

Последний заезд Ли Тейлора

Информация о полиуретановых эмалях

Что такое валовая вместимость судна?

Пропитка олифой перед оклейкой

Двухмачтовое парусное вооружение мотолодки «Казанка»

Шарикоподшипник вместо игольчатого подшипника

Сигнализатор включенной нейтрали

Консультации по моторам «Ветерок» и «Москва»

Полезные мелочи: гребной вал, свечи, балансировка винта...

ТЕКУЩАЯ СТАТЬЯ

Изготовление лопастей водомета

СЛЕДУЮЩИЕ СТАТЬИ

Полезные мелочи: электронный лаг, кранец, утка, воздушный винт...

Устройство для перевозки лодки на крыше автомобиля

Устройство для погрузки лодки на автомобиль

Недостатки при эксплуатации мотолодки «Крым-3»

Сигнализатор критического уровня бензина в баке

Консультации по моторам «Стрела», «УД-25С», «Москва»...

Обзор каютной мотолодки «Ладога-2»

Испытания яхты типа «СТ-28», построенной самостоятельно

Консультации по усовершенствованию яхт

Способ схематической зарисовки веревочных узлов

Полезные мелочи: уровнемер, подшипник, ремонт, охлаждение...

Советы байдарочникам от Сергея Николаевича Парфенова

Испытания швертбота «Цефей» класса Т-2

Средства объективной оценки эффективности плавания на ветер

Консультации по моторам «Ветерок» «Москва» и «Вихрь»

Устройство для перевозки лодки на крыше автомобиля

Устройство для погрузки лодки на автомобиль

Недостатки при эксплуатации мотолодки «Крым-3»

Сигнализатор критического уровня бензина в баке

Консультации по моторам «Стрела», «УД-25С», «Москва»...

Обзор каютной мотолодки «Ладога-2»

Испытания яхты типа «СТ-28», построенной самостоятельно

Консультации по усовершенствованию яхт

Способ схематической зарисовки веревочных узлов

Полезные мелочи: уровнемер, подшипник, ремонт, охлаждение...

Советы байдарочникам от Сергея Николаевича Парфенова

Испытания швертбота «Цефей» класса Т-2

Средства объективной оценки эффективности плавания на ветер

Консультации по моторам «Ветерок» «Москва» и «Вихрь»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории