К настоящему времени получили развитие два принципиально различных метода создания такого очага. Первый из них заключается в получении искры повышенной энергии. Второй метод предусматривает создание к моменту подачи искры небольшого объема богатой легко воспламеняющейся смеси, образующей при сгорании мощный очаг воспламенения. Этот метод включает Послойное распределение смеси и форкамерно-факельное зажигание.

Получение искры повышенной энергии

Искру повышенной энергии получают при помощи специальных свечей, которые обеспечивают: высокие энергию дуги и пиковое напряжение, длительность разряда, определенную геометрию искрового промежутка и его размещение по отношению к геометрии камеры сгорания. При увеличении мощности разряда избыточная энергия искры вызывает более энергичное развитие очага горения.

Используя свечу высокой энергии (первоначально использовали обычные двойные свечи) с продленной до 5 мс длительностью искры, можно на 10—15% увеличить соотношение воздух — топливо и удвоить величину рециркуляции отработавших газов. Однако выбросы углеводородов и окиси углерода при этом не уменьшаются. Очевидно, несмотря на улучшенное воспламенение, распространение одного фронта пламени в смеси, разбавленной избытком воздуха или рециркулирующих отработавших газов, происходит слишком медленно, чтобы сжечь всю смесь в определенный промежуток времени. Вероятно, наиболее важной причиной является охлаждение массой воздуха или отработавших газов.

Метод, включающий послойное распределение смеси

Удается уменьшить выбросы углеводорода, окиси углерода и окислов азота. Известно много способов послойного распределения смеси: бесфоркамерное факельное дожигание, вихревое движение заряда внутри цилиндра, подача дополнительного воздуха или обедненной смеси, использование раздельных камер сгорания, в частности, трехклапанных двигателей с расслоением заряда.

Принцип работы трехклапанного двигателя с расслоенным зарядом запатентован Рикардо еще в 1918 г. В этом двигателе третий клапан у входа в предкамеру закрывался при помощи спиральной пружины. В такте впуска под воздействием разрежения он открывался и подавал в предкамеру приготовленную богатую рабочую смесь. Одновременно через впускной клапан поршень засасывал в цилиндр бедную смесь.

Наиболее конструктивно удачным двигателем этого типа является модель марки «Хонда CVCC». При соотношении воздух — топливо порядка 20 пламя распространяется в бедной смеси при относительно малой средней скорости горения, соответствующей сопротивлению этой смеси. Такая скорость увеличивает окисление углеводорода и окиси углерода избыточным воздухом, содержащимся в отработавших газах. Связанная с этим более низкая максимальная температура препятствует образованию окислов азота.

Форкамерно-факельное зажигание представляет собой экстремальный случай послойного сжигания смеси в раздельных камерах сгорания, когда диаметр выходного отверстия предкамеры существенно уменьшен. Образующийся факел пламени может глубоко проникать в основной заряд рабочей смеси. Однако, чтобы избежать быстрого охлаждения у стенок, факел не должен глубоко внедряться в предкамеру.

Идея поджигать рабочую смесь высокотемпературным факелом, предложенная еще в 1860 г. Н. Отто, описана во многих статьях, книгах и патентах. С появлением надежных аккумуляторов, катушек зажигания и запальных свечей безраздельное господство перешло к искровому зажиганию.

В 1938 г. советские ученые А. С. Соколик и А. И. Войнов, а в 1950 г. Д. А. Гуссак и Л. А. Гуссак получили авторские свидетельства на различные способы применения форкамерно-факельного зажигания в двигателях.

Как происходит процесс зажигания в форкамерном двигателе? Сначала в форкамере, объем которой составляет 2—3% объема камеры сгорания, от искрового разряда воспламеняется богатая смесь (α = 0,4÷0,7). Продукты сгорания богатой смеси, содержащие активные атомы и радикалы, обладают высокой химической активностью, поэтому, попадая через узкие перепускные каналы в камеру сгорания, благодаря сильному завихрению они образуют многочисленные очаги горения. При этом способе зажигания отсутствует стадия медленного разгорания смеси. Сразу же начинается процесс лавинной активации горения, получивший сокращенное название ЛАГ-процесса.

При государственных испытаниях форкамерно-факельных двигателей «ГАЗ-24Ф» и «ЗИЛ-130Ф» было получено снижение расхода топлива на 10%, выявлена возможность использования бензина с октановым числом на 10 единиц ниже обычного, зарегистрировано снижение концентрации в отработавших газах: окислов азота — вдвое, углеводородов — почти полностью.

Теория ЛАГ-процесса и его применение в двигателях внутреннего сгорания запатентованы в Англии, Италии, США, Франции, ФРГ, Японии и в других странах.

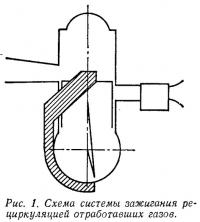

Система зажигания рециркуляцией отработавших газов является другим экстремальным случаем послойного смесеобразования. Она разработана для практического применения в двухтактных двигателях. В данной системе для воспламенения заряда используется достаточно большое количество отработавших газов, часть которых попадает из цилиндра в картер через отверстие, расположенное над поршнем (рис. 1).

Во время сжатия отработавшие газы равномерно смешиваются в необходимой пропорции со свежим зарядом; когда температура около ВМТ становится достаточно высокой, смесь воспламеняется. Появление множества источников воспламенения в свежей рабочей смеси способствует возникновению горения во всей массе; бедная смесь быстро сгорает, обеспечивая чистую и эффективную работу двигателя. Благодаря значительному разбавлению смеси процесс сгорания идет без образования ударных волн.

Когда система зажигания рециркуляцией отработавших газов еще неэффективна, двигатель запускается с обычными свечами. Как только рециркуляция отработавших газов достигнет достаточной величины, свечи зажигания выключаются. При этом работа двигателя отличается большой плавностью, изменения пикового давления от цикла к циклу почти не происходят; снижается удельный расход топлива и доля токсичных выбросов. В США одноцилиндровые двигатели такого типа с объемом около 100 см3, которые работают при степенях сжатия 6—6,8 и частоте вращения 3600 мин—1, эксплуатируются для привода электрогенераторов мощностью 0,8—1,25 кВт.

В последние годы за рубежом рекламируются новые — фотохимические и плазменные системы зажигания.

Фотохимическое зажигание

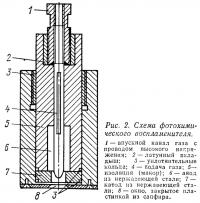

Фотохимические, лазерные воспламенители используют явление фотолиза — разложения веществ под действием света (рис. 2). Ученые сделали вывод: так как эффективно только ультрафиолетовое излучение, проходящее через окно воспламенителя, то причиной воспламенения являются атомы кислорода, возникающие при диссоциации его молекулы.

Как было установлено, для воспламенения топливно-воздушной смеси критической является концентрация атомов кислорода около 1014 атомов в каждом см3. Энергия воспламенения почти не зависит от соотношения воздух — топливо. Наиболее интересной особенностью этой системы является то, что она способна вызвать воспламенение в условиях, подобных тем, в которых происходит воспламенение плазменного факела, и почти с такой же затратой энергии. Тонкосфокусированный лазерный луч генерирует плазменные ядра, являющиеся источниками воспламенения.

Исследования, проведения на одноцилиндровом двигателе при степени сжатия 6, показали, что вблизи центра камеры сгорания лазер на углекислом газе вызывает более быстрое нарастание давления, чем при обычной искровой системе зажигания. Это приводит к существенному расширению пределов воспламенимости смеси с более чем 16-процентной рециркуляцией отработавших газов. Наряду с существенным снижением удельного расхода топлива и увеличением выходной мощности двигателя количество выбросов окиси углерода и углеводорода снижается, окислов азота — фактически увеличивается.

Плазменное зажигание

Информация об изображении

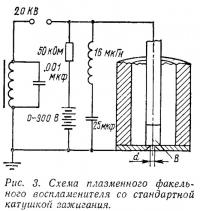

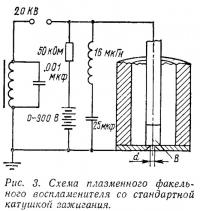

Рис. 3. Схема плазменного факельного воспламенителя со стандартной катушкой зажигания

Горячий ионизированный газ — плазма — может воспламенять топливную смесь в двигателе внутреннего сгорания более эффективно, чем электрическая искра. Плазма создает много активных очагов горения, которые вызывают разветвленную цепную реакцию, способную поддерживать и расширять пламя. Это особенно важно для воспламенения бедных смесей, в которых скорость распространения фронта пламени сравнительно мала.

Рис. 3. Схема плазменного факельного воспламенителя со стандартной катушкой зажигания

В плазменном факельном воспламенителе искровой разряд происходит в небольшой полости, соединенной каналом с камерой сгорания. Для увеличения подачи электрической энергии используется конденсатор, который разряжается при относительно низком напряжении и большой силе тока (рис. 3).

Плазма образуется ударным нагревом электрической энергией горючей смеси, заключенной в полости воспламенителя (V = 10 мм3), которая соединена с камерой сгорания отверстием диаметром около 1 мм. В состав плазмы входят свободные электроны и ионы, которые благодаря высокой температуре обладают большой энергией и химической активностью.

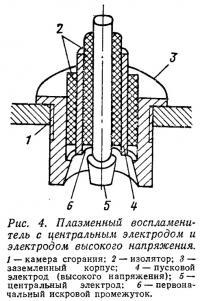

Информация об изображении

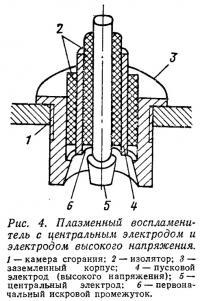

Рис. 4. Плазменный воспламенитель с центральным электродом и электродом высокого напряжения

В результате очень высокой скорости образования плазмы в полости воспламенителя мгновенно возрастает давление, и поток плазмы выбрасывается через отверстие со сверхзвуковой скоростью, внедряясь в топливно-воздушный заряд. Если при обычном зажигании горение начинается в ламинарной форме, а затем приобретает турбулентный характер, то при плазменном оно происходит в форме турбулентного пламени, которое, покидая струю плазмы, стремится приобрести ламинарный характер. Поэтому в первые мгновения средняя скорость горения очень велика, затем по мере расширения сердцевины пламени она монотонно снижается.

Рис. 4. Плазменный воспламенитель с центральным электродом и электродом высокого напряжения

Наиболее эффективными для воспламенения в полости являются углеводороды, особенно в виде жидкости.

Эксперименты, проведенные на одно- и многоцилиндровых двигателях, работающих на бедной смеси (отношение воздух — топливо > 18), показали, что поток плазмы способен расширять пределы воспламеняемости смеси. Сгорание будет происходить более быстро, если сократить запаздывание воспламенения и продолжительность горения.

При использовании плазменного факельного воспламенителя требуется получить электрическую энергию 1 Дж (на импульс для стандартной свечи зажигания необходимо 0,05 Дж), что приводит к относительно высокой стоимости энергии.

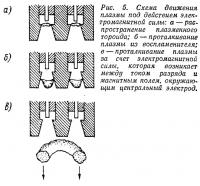

В другом варианте плазменного воспламенителя (рис. 4) образующаяся плазма поступает в зону сгорания под действием электромагнитных сил. В этом воспламенителе два электрода: центральный соединен с конденсатором, цилиндрический — с обычным источником энергии. Внешний корпус воспламенителя заземляется, он вворачивается в головку цилиндра вместо стандартной свечи зажигания.

Когда между двумя электродами появляется искра, происходит ионизация горючей смеси и создается небольшая торообразная плазма (рис. 5, а). Ток радиальной плазмы взаимодействует с циркулирующим вокруг центрального электрода магнитным полем, вследствие чего электромагнитная сила проталкивает плазменный тороид вниз (рис. 5, б), и он на сверхзвуковой скорости вырывается из воспламенителя (рис. 5, в). Больший объем, занимаемый плазмой по сравнению с обычной искрой, позволяет вводить энергию, в 10 раз большую, чем в обычной системе зажигания.

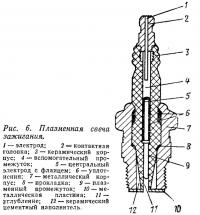

Плазменная свеча зажигания (рис. 6) имеет форму обычной свечи, нижняя часть которой закрыта плоской пластинкой с небольшим отверстием в центре. Для повышения ресурса электроды изготовлены из вольфрамового стержня. Это вызвано тем, что электроды из обычного материала (инконель) в нормальных рабочих условиях плазменной свечи эродируют слишком быстро.

Плазменная свеча работает следующим образом: высоковольтный импульс пробивает искровой промежуток распределителя, вспомогательный и плазменный промежутки свечи. Энергия, накопленная конденсатором при помощи разрядного тока, через вспомогательный промежуток в нужный момент подается на центральный электрод. Образующаяся в плазменном промежутке свечи плазма через отверстие в пластине вырывается в камеру сгорания (первоначально на длину 3,175 мм), обеспечивая быстрое и равномерное сгорание заряда горючей смеси. Глубина внедрения потока плазмы зависит исключительно от его начальной скорости, поэтому может регулироваться количеством подведенной энергии, а также размерами углубления и выходного отверстия.

На работу плазменной свечи оказывают влияние количество и скорость подачи электроэнергии, объем и размеры углубления, размеры отверстия, давление и количество топлива, находящегося в углублении.

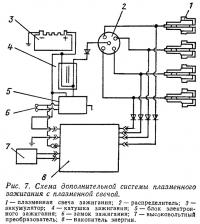

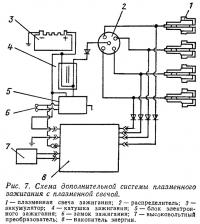

Информация об изображении

Рис. 7. Схема дополнительной системы плазменного зажигания с плазменной свечой

Дополнительная система плазменного зажигания с плазменной свечой (рис. 7) имеет подсистему накопления и подачи плазменной энергии как дополнительную, которая используется в соединении с обыкновенной электронной системой зажигания, обеспечивающей в целом регулировку момента зажигания и пусковой сигнал высокого напряжения на плазменных свечах.

Рис. 7. Схема дополнительной системы плазменного зажигания с плазменной свечой

Два источника зажигания соединены при помощи высоковольтных управляющих диодов. Один из них изолирует катушку зажигания, другие — изолируют накапливаемую энергию. Дополнительная энергия до 1 Дж накапливается на конденсаторе, находящемся в накопителе энергии. Еще один диод обеспечивает повышение эффективности подачи энергии, предотвращая возвращение напряжения на конденсатор, ограничивает пиковое значение разрядного тока и контролирует длительность разряда.

Данная система предназначена для четырехцилиндрового двигателя с рабочим объемом 2,3 л и предусматривает применение плазменных свечей зажигания. Испытания показали, что использование плазменного зажигания обеспечивает более быстрое сгорание, при котором есть тенденция к увеличению выброса окислов азота.

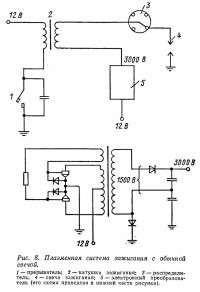

Другая система плазменного зажигания, получившая название «Plasmig», разработана небольшой английской фирмой «Plasma Ignition System». В настоящее время фирма приступила к ее выпуску. Комплект устройств плазменного зажигания включает модифицированную катушку и электронный преобразователь, повышающий напряжение батареи до 3000 В постоянного тока (рис. 8). Особенностью системы является использование стандартных свечей зажигания. Модификация катушки зажигания сводится к отсоединению одного конца вторичной обмотки от первичной и обеспечению двух ступеней высокого напряжения. Вывод преобразователя с напряжением 3000 В последовательно соединен с изолированной вторичной обмоткой катушки, так что напряжение подводится к ротору распределителя и поочередно передается на каждую свечу. В крышке распределителя предусмотрено небольшое вентиляционное отверстие во избежание нежелательного скопления под ней ионизированного воздуха.

В момент зажигания напряжение катушки пробивает искровые промежутки распределителя и свечи обычным путем, создавая в камере сгорания плазменную дугу. На контакты распределителя (или на элементы бесконтактного транзисторного зажигания) это не влияет, так как они находятся в цепи первичной обмотки.

Искровые промежутки свечей благодаря интенсивности разряда можно увеличить с 0,7 до 1,2 мм; для уменьшения эрозии электродов целесообразно применить холодные свечи, при этом угол опережения зажигания можно увеличить ка несколько градусов без опасности появления детонации.

При плазменном зажигании на свечи подается высокое напряжение постоянного тока, которое перед началом рабочего хода создает вокруг электродов зону из электрически проводимого ионизированного газа. Образовавшаяся искра попадает в зону ионизированной смеси и благодаря завихрению сжатого газа растягивается далеко за пределами искрового промежутка.

При импульсном повышении напряжения до 12 000 В между электродами образуется плазма. Она обеспечивает мощный фронт пламени, интенсивно распространяющийся в объеме камеры сгорания. Горение дуги поддерживается напряжением 3000 В.

Петлеобразная дуга поддерживается в течение поворота коленчатого вала на 30°, ее температура достигает 40 000°С. Это создает массивный фронт пламени, который способен воспламенить больший заряд топлива, чем мгновенная локализованная искра. В результате обеспечивается более полное сгорание смеси, появляется возможность уменьшить соотношение топливо — воздух, снизить токсичность.

На модернизированной катушке зажигания две выходные клеммы расположены на вторичной обмотке, которая не соединена, как обычно, с первичной. Вторичная обмотка последовательно соединена с преобразователем напряжения постоянного тока, который подает напряжение на свечи через ротор распределителя.

Высокочастотный преобразователь на 12 кГц преобразует напряжение переменного тока. Это напряжение повышает до 1500 В ступенчатый трансформатор, затем оно выпрямляется и удваивается. Конденсаторы в дублирующей цепи создают на период появления плазменной дуги ток 100 мА. Высокочастотный преобразователь переменного тока и малый ток позволяют применять небольшой повышающий трансформатор.

Исследования показали, что двигатели, оборудованные этой системой плазменного зажигания, могут работать на обедненной топливной смеси, состоящей из 19,5 весовых частей воздуха и одной части бензина. Такая система обеспечивает экономию топлива до 17%, и простой холодный пуск при небольшом открытии дросселя, при этом крутящий момент увеличивается лишь в некоторых случаях и незначительно. Систему «Plasmig» можно использовать на большинстве современных двигателей с искровым зажиганием.