В контактной и транзисторной системах зажигания энергия для искрового разряда накапливается в магнитном поле сердечника катушки зажигания, а в тиристорной — в электрическом поле конденсатора.

В контактной системе ток от источника через замкнутые контакты прерывателя протекает через первичную обмотку катушки зажигания, образуя магнитное поле. В нужный момент контакты размыкаются, и быстро у< веющее поле создает во вторичной цепи высокое напряжение самоиндукции, подаваемое на свечу зажигания ДВС.

Транзисторная система зажигания по своим характеристикам ничем не отличается от контактной, лишь облегчает работу прерывателя или, при применении бесконтактного датчика, вовсе исключает необходимость его периодической чистки и регулировки. К положительным свойствам транзисторной системы можно отнести большую длительность искрового разряда (более 100 мкс), к отрицательным — высокие уровни электрической нагрузки на элементы — транзистор и катушку зажигания, что снижает их надежность.

Тиристорная система работает по другому принципу. За время между искрами источник тока повышенного напряжения (до 500 В) заряжает накопительный конденсатор, а тиристор по сигналу датчика направляет накопленную энергию в высоковольтный трансформатор, на вторичной обмотке которого возникает напряжение искрового разряда. Положительной особенностью этой системы является невысокая электрическая нагрузка на элементы схемы. Большие токи протекают лишь в очень короткие промежутки времени, отсутствуют опасные выбросы напряжения. Кроме того, искровой разряд обладает большой мгновенной энергией, которая делает несущественными всевозможные загрязнения свечи зажигания и высоковольтных цепей.

Отрицательной чертой является малая (около 10 мкс) длительность искры. В случае плохого качества смеси или неправильной регулировки карбюратора — переобогащенные смеси воспламеняются такой искрой нестабильно.

Все электронные магнето, выпускаемые Производственным объединением «Завод им. Масленникова» в Самаре, — тиристорного типа. Это объясняется единством технологии и освоенным выпуском тиристоров и диодов с подходящими параметрами.

Магнето МБ-1

Разработано в 1978 г. для применения в системе зажигания бензомоторной пилы «Урал-2» с целью повышения надежности ее работы в экстремальных условиях лесоповала. В 1981 г. магнето модернизировано: снижены электрические нагрузки на полупроводниковые диоды и генераторную катушку, увеличена электропрочность накопительного конденсатора, улучшено механическое крепление управляющей катушки. Примерно в это же время магнето МБ-1 нашло применение в лодочном моторе «Салют», мотокультиваторе «Крот» и других одноцилиндровых ДВС.

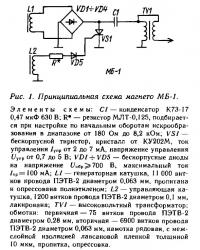

Современная электрическая схема магнето изображена на рис. 1.

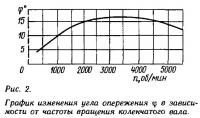

При вращении маховика один раз за оборот вырабатывается высокое напряжение для свечи ДВС. Момент искрообразования зависит от скорости вращения коленчатого вала, чем обеспечивается автоматическая регулировка угла опережения зажигания (рис. 2).

Глушение двигателя производится закорачиванием вывода управляющей катушки на корпус или закорачиванием между собой выводов генераторной катушки. Последний способ предпочтительней, так как позволяет избежать перенапряжения на конденсаторе.

Магнитная система маховика образована четырьмя ферритовыми магнитами, размещенными равномерно по окружности рабочими полюсами внутрь. Схема намагничивания — S-S-S-N, этим обеспечивается генерация одной искры за оборот коленвала.

Магнето МБ-2

Разработано в 1980 г. для применения в системе зажигания лодочного мотора «Вихрь-М» («Вихрь-30») вместо контактного магнето МН-1. Основной недостаток контактного магнето — подверженность износу, необходимость регулировки контактов прерывателей при эксплуатации. При этом изменяется величина угла опережения зажигания, убывает энергия искры.

Конструкция магнето МБ-2 позволяет заменять контактное магнето МН-1 в комплекте с маховиком.

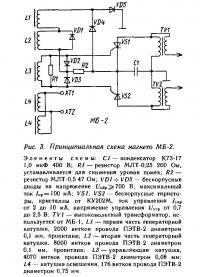

Магнето МБ-2 двухканальное. Распределение искры между верхним и нижним цилиндрами осуществляется за счет поочередного управления двумя тиристорами, подключающими единый накопительный конденсатор С1 к соответствующему высоковольтному трансформатору. У противоположных полюсных наконечников магнитов маховика сделаны специальные выступы, создающие вертикально направленное магнитное поле. При воздействии его на датчик вырабатываются сигналы управления тиристорами.

Момент искрообразования от скорости вращения коленвала практически не зависит, поэтому регулировка угла опережения зажигания происходит за счет механического поворота площадки магнето на картере «Вихря». Диоды VD2, VD3 и резисторы R2 и R1 служат для борьбы с помехами, возникающими от воздействия на датчик основного (горизонтального) поля маховика. Резистор R1 устанавливается в схему при необходимости.

Магнето МБ-22

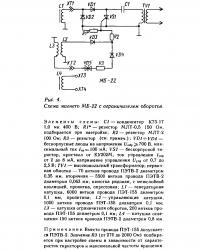

С 1991 г. начат серийный выпуск модернизированной системы зажигания, получившей название МБ-22. Изменения направлены на устранение недостатков конструкции МБ-2. С целью снижения температуры окружающей среды электронный блок вынесен из-под маховика, применен специальный высоковольтный трансформатор, позволивший использовать одноканальную схему искрообразования.

Введена электронная регулировка опережения зажигания, исключено механическое вращение площадки. В стадии внедрения находится схема ограничителя оборотов, защищающая двигатель от аварийного режима при срезании предохранительного штифта гребного винта или запуске при открытой дроссельной заслонке.

Схема магнето показана на рис. 4, элементы ограничителя оборотов выделены.

Причины отказа ЭСЗ

В порядке убывания вероятности возникновения перечислим причины неполадок в работе магнето при эксплуатации и методы восстановления.

1. Обрыв или межвитковое замыкание катушек. Возникает из-за низкого качества обмоточного провода. Перемотка возможна, но сложно осуществить пропитку катушки. В производственных условиях ее делают в вакууме при температуре +70°С в специальном компаунде.

2. Потеря емкости конденсатором. Чаще всего причиной является разрушение изготовленной методом напыления алюминия на лавсановую пленку чрезмерно тонкой обкладки большими токами разряда при искрообразовании. В процессе изготовления магнето обнаружить конденсатор, склонный к такому отказу, очень трудно. Ремонт возможен заменой любым типом конденсаторов подходящей емкости.

3. Выход из строя полупроводниковых диодов или тиристоров. Причина — скрытые дефекты, возникшие при производстве элементов. Вероятность отказов увеличивается при повышении температуры эксплуатации, особенно выше +80°С. При ремонте возможно изготовить выносной электронный блок из корпусных деталей.

В. Юдин, начальник конструкторского отдела ПО «Завод им. Масленникова».