В отличных качествах и надежности лодки мы полностью убедились за несколько лет эксплуатации, плавая по Неве и Вуоксе, на Ивановском карьере и на Волхове.

К сожалению, с годами мне стало все труднее справляться с «подвесником», да и жизненные обстоятельства сложились так, что пришлось перебраться на спокойную, неглубокую и сильно засоренную реку Лугу вблизи Кингисеппа.

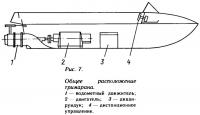

Все это заставило задуматься над новой «концепцией» моего судна. С одной стороны, очень не хотелось расставаться с полюбившимся «Миражом», с другой, я пришел к выводу, что единственно правильным выбором в моих обстоятельствах может быть катер со стационарным двигателем и водометом. Поначалу я и мысли не допускал, что можно осуществить такой «крамольный» союз, ведь размерения «Миража» слишком малы. Как из такой крошки можно сделать водометный катер?!

Когда засел за чертежи, то старый опыт постройки водометного катера «Гранд» (см. «КиЯ» №79) подсказал, что это не такая уж несбыточная мечта, если удается решить вопрос о двигателе. Я, например, использовал двигатель «МеМЗ-968» от «Запорожца», но для 3,5-метровой лодки типа «Мираж» пригодны и другие двигатели мощностью 25—30 л. с., включая и силовую головку от того же «Вихря»1.

Мои расчеты оправдались. Водометный «Мираж-2» легко выходил на глиссирование, скорость с полной нагрузкой (3 человека) составила 45—47 км/ч. Однако при первой же возможности я решил заменить двигатель. Во-первых, «МеМЗ-968» имеет большую габаритную высоту и сильно выступает над бортами катера. Во-вторых, с валом водомета двигатель соединялся при помощи карданной передачи, что обусловило повышенную вибрацию, а установка заняла почти половину длины корпуса катера. И, самое главное, как любой двигатель с воздушным охлаждением, он слишком «шумный».

Мне удалось достать трофейный немецкий двигатель, так называемый «мотор-весло», предназначенный для десантных плавсредств. Это четырехцилиндровый 4-тактный двигатель с магнето и водяным охлаждением, его мощность 30 л. с., частота вращения 3000 об/мин, вес. 70 кг. Так как цилиндры расположены оппозитно и горизонтально по два в ряд, двигатель имеет малую габаритную высоту. Высота до центра коленвала всего 135 мм, что обеспечивает катеру хорошую остойчивость, однако двигатель занимает почти всю ширину моторного отсека.

При установке водомета корпус мотолодки «Мираж» был удлинен на 200 мм, в днище вырезано водозаборное отверстие, а в транце отверстие для водовода, которое затем заклеивалось вместе с водоводом. Таким образом водовод и транец представляют монолитную конструкцию.

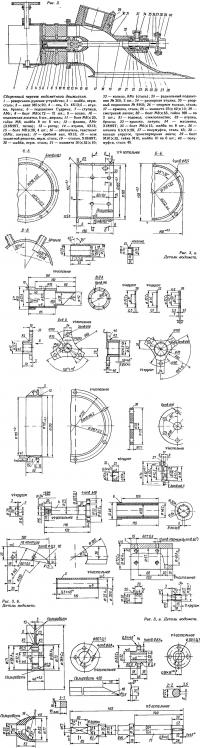

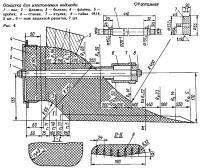

В отличие от других конструкций водометов на «Мираже-2» опорный узел гребного вала размещен не в ступице спрямляющего аппарата, а в корпусе водовода внутри тримарана (рис. 3). Спрямляющий аппарат и реверсивно-рулевое устройство вынесены за транец, благодаря чему экономится место внутри катера.

Спрямляющий аппарат (рис. 3) состоит из сопла 9, ступицы 7 и поджимных клиновидных лопаток 10, закрепленных болтами М10 8 между корпусом сопла и ступицей.

Вода, засасываемая ротором 13, подается в сопло на поджимные лопатки, где происходит «раскручивание» струи и ее поджатие. Затем вода выбрасывается за корму в виде шести трапециевидных струй. При изготовлении водомета важно, чтобы все выходные кромки сопла, лопаток и ступицы были прямоугольными и острыми; ни в коем случае их нельзя скруглять, иначе произойдет заметная потеря упора движителя.

Сопло 9 представляет собой точеный цилиндр с двумя фланцами и двумя вваренными штуцерами для отбора воды в систему охлаждения двигателя Одним фланцем сопло крепится к корпусу водовода, а к другому крепится реверсивно-рулевое устройство (РРУ) Шесть поджимных лопаток при помощи болтов М10, завинчиваемых снаружи сопла в ступицу 10. жестко закрепляются между соплом и ступицей. Такая конструкция спрямляющего аппарата с лопаточным поджатием струи имеет ряд преимуществ пи сравнению с наружным поджатием струи за счет сужения диаметра сопла на выходе. Поджимные лопатки можно быстро заменить в походных условиях (рекомендуется всегда иметь в запасе хотя бы пару лопаток) Заменяя лопатки на другие — с большей или меньшей толщиной можно регулировать поджатие струи в гораздо большем диапазоне, чем это позволяют сменные кольца на выходе струи. И, конечно, изготовить такой спрямляющий аппарат значительно проще.

Для деталей спрямляющего аппарата желательно использовать титан, нержавеющую сталь, латунь или бронзу. Но для экономии веса и упрощения обработки можно применить алюминиево магниевые сплавы, особенно если есть возможность анодировать детали.

Ротор и поджимные лопатки являются основными деталями водомета, от которых зависит скорость катера и загрузка двигателя. Их характеристики зависят от веса, габаритов и обводов катера.

На «Мираже-2» применен четырехлопастной ротор с шагом Н=180 мм. Его наружный диаметр D=184 мм, диаметр ступицы d=72 мм, угол подъема винтовой линии около 17°, дисковое отношение 0,8, входные кромки лопастей необходимо скруглить, выходные — свести на острие. Зазор между лопастями ротора и внутренней поверхностью водовода должен быть не более 0,5 мм, между поджимными лопатками и лопастями ротора — примерно 1—2 мм. Здесь зазор более 4 мм недопустим.

Ротор крепится на оси 4, опорой которой служит резино-металлический подшипник 6, называемый иногда подшипником Гудрича. На оси крепится облицовочная втулка 5, изготовленная из бронзы или латуни. Она обеспечивает лучшее скольжение по резине (смазка подшипника Гудрича — забортной водой) и предохраняет ось от износа. Втулку проще изготовить и заменить на новую, чем ось. Ротор, ось 4 и втулка 14 жестко соединяются болтами в единое целое, но при необходимости узел можно легко разобрать. В квадратное отверстие втулки входит конец гребного вала 17, соединенный с валом двигателя через упругую муфту (дет. 37, 38, 40). Взамен квадрата можно сделать шлицевое соединение, что, конечно, лучше.

Готовый резино-металлический подшипник приобрести довольно трудно. Можно заменить его втулкой из капролона или фторопласта либо сделать самостоятельно. Сначала вытачивается бронзовая или латунная втулка (см. рис. 3, дет. 6), по ее периметру просверливается несколько отверстий диаметром 5 мм для того, чтобы резина не проворачивалась. Затем втулка заполняется сырой резиной, применяемой для ремонта автомобильных шин, и кладется под пресс с подогревом. Затем обрабатывают отверстие и пазы.

Опорный подшипниковый узел

Узел вмонтирован в пластмассовый корпус водовода. Это позволяет соединять гребной вал с валом двигателя не только через муфту, но и посредством карданной или клиноременной передачи, так как конец вала жестко установлен в подшипниках. К стакану 19 приварена масленка 34 (стакан нужно обработать после приварки масленки). Эта масленка позволяет контролировать наличие воды или масла в .стакане. Воду легко удалить при помощи сифонной трубки или спринцовочной груши, а затем заполнить смазкой. Заметим, что данная конструкция обладает одним недостатком: для замены подшипников или манжеты необходимо снять муфту, затем двигатель с опор и сместить его вперед или в сторону.

При сборке узла на гребной вал, вставленный в стакан, нанизываются поочередно: втулка 32, шайба 20, манжета 30X52; кольцо 22; радиальный подшипник № 205; распорная втулка 24; упорный подшипник № 8105; опорное кольцо 26, подшипник № 205 и крышка 27, в которую заранее установлена манжета 25X42. Под крышку ставится прокладка, и затем она крепится болтами М6 к стакану.

Некоторые пояснения о назначении деталей. Втулка 32 предназначается для передачи осевого усилия вала на упорный подшипник и для того, чтобы предохранить вал от износа при трении о манжету. Она также позволяет заменить манжету 30Х52 на манжету 25Х42 (в этом случае необходимо изготовить обойму с наружным диаметром 52 мм) Шайба 20 нужна для облегчения извлечения манжеты 30X52 из стакана (в случае установки манжеты 25X42 эта шайба не нужна). Кольцо 22 предохраняет от трения внутреннее кольцо радиального подшипника о манжету.

Смотровой лючок

Водомет очень чувствителен к появлению в водоводе различных посторонних предметов и мусора (травы, листьев, щепок и т. д.). Они вызывают срыв струи, излишний шум, вибрацию. Чтобы извлечь этот мусор, необходим лючок (рис. 5), который выклеивается при формовании водовода. Пробку 30 целесообразно изготовить одну: и для вы-клейки лючка, и для эксплуатации водомета. Она должна быть конусной и иметь буртик, который позволяет четко фиксировать положение пробки по высоте Конус обеспечивает плотность соединения и облегчает извлечение пробки из отверстия. Нижнюю плоскость пробки необходимо точно подогнать по профилю болвана, с тем чтобы не нарушилась плавность потока воды в водоводе. К верхней поверхности пробки болтами М6 крепится монтажный фланец 3. Через три дня после выклейки водовода этот фланец снимается и на его место устанавливается ручка 4, за которую будет выниматься пробка.

До выклейки водовода и смотрового лючка на наружную поверхность пробки и монтажного фланца наносят разделительный слой. Затем в отверстия фланца вставляют шпильки М8 и пробку в собранном виде ставят на болван в заранее определенное место. Первые четыре-пять слоев стеклоткани наносят на болван и пробку с приподнятыми шпильками, затем шпильки опускают и пробку заформовывают до фланца по его контуру Благодаря фланцу шпильки занимают строго определенное положение и верхняя часть лючка имеет ровную глянцевую поверхность. Сняв фланец, на шпильки надо навернуть гайки М8, затем установить ручку, закрепить ее и залить смолой, смешанной с мелконарезанной стеклотканью. Гайки М8, установленные под ручкой, будут служить домкратами при съеме пробки.

Защитная решетка

Ножи защитной решетки (см. рис 3, дет 18), изготовленные из титанового листа или нержавеющей стали, устанавливают в болван водовода 3 (см. рис. 4) и вместе с ним вклеивают в днище катера. Благодаря ножам болван не проваливается в окно, вырезанное в днище для водовода. Решетка защищает движитель от попадания крупного мусора и не создает большого сопротивления на входе водозаборника.

Обтекатель

Обтекатель 16 (см рис. 3) изготовлен из текстолита, но можно использовать капролон, фторопласт, титан, латунь, бронзу. Главное, чтобы обтекатель имел высокую чистоту наружной поверхности и хорошее, без выступов, сопряжение с валом и ступицей ротора.

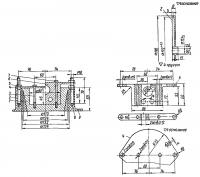

Реверсивно-рулевое устройство

РРУ (рис. 6) отличается простотой конструкции, малым весом и надежной работой. Управляемость катера хорошая При перекладке балансирного руля на 90° катер должен идти задним ходом, но при испытаниях этот эффект получился слабым. Вероятно, следует увеличить размеры окон в корпусе РРУ, скруглить углы в реверсивных окнах. Но главное — струи воды на заднем ходу надо направить под днище, а не в транец, как это получилось на моем катере. Однако на заднем ходу отмечается хорошая циркуляция при перекладке руля менее чем на 90°; катер можно практически развернуть на месте При полностью перекрытом выходном отверстии РРУ можно разогревать двигатель на стоянке, слегка придерживая катер у причала.

Управление РРУ осуществляется посредством штуртросовой проводки. Тросик диаметром 3,2 мм огибает шкив на баллере руля, протягивается через два отверстия диаметром 4 мм на шкиве и зажимается болтом М8 (отверстие под болт сверлится на шкиве по месту) Для снятия руля надо приподнять втулку 3 (см рис. 6). Реверсивно-рулевое устройство крепится к спрямляющему аппарату болтами М8.

Упругая муфта

Муфта хорошо гасит вибрацию двигателя, не создает шума при работе и выравнивает неточности центровки валов двигателя и водомета. Конструкция и размеры полумуфты 40 (см. рис. 3) должны соответствовать валу или маховику двигателя.

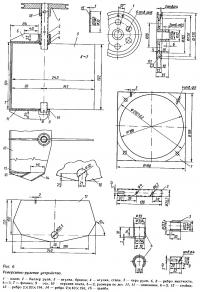

Водовод

Водовод (рис. 4) представляет собой трубу из стеклопластика с плавными обводами и диаметром 185 мм в цилиндрической части. Входное окно — прямоугольное с размерами 400Х192 мм. Цилиндрическая часть, где вращается ротор, металлическая.

При выклейке водовода предварительно из бумаги или картона нужно вырезать шаблоны водовода и радиусов его сечений по размерам, приведенным на чертеже. Из пенопласта любой марки и толщины вырезают заготовки для болвана. Общая толщина заготовки нужна не менее 195 мм В двух средних заготовках нужно вырезать канавку под гребной вал по нанесенной осевой линии. Высоты до осевой линии (155 и 170 мм) необходимо уточнить по двигателю Из пенопласта же вырезается диск диаметром 185 мм и толщиной не менее 50 мм с отверстием в центре по диаметру вала. Все заготовки соединяют между собой гвоздями или проволокой, затем обрабатывают угловые поверхности по указанным на чертеже радиусам, контролируя форму по шаблонам. Все поверхности должны быть гладкими и с плавными переходами; на нижней части болвана от ДП срезается угол а, равный углу внешней килеватости днища катера. В килеватую часть болвана вставляют ножи защитной решетки 9 Ставят на место вал 1, фланец 4, стакан 6 и при помощи фланца 2, втулки 7 и гаек 8 все это скрепляется. Фланец 4 надо установить так, чтобы отверстия под болты М8 были расположены симметрично относительно ДП, так как от их ориентировки зависит положение спрямляющего аппарата и РРУ.

Собранный болван ставят в катер и по нему размечают отверстие в транце. Оно вырезается диаметром на 40—50 мм больше, чем наружный диаметр водовода, — зазор необходим для оклейки болвана. Затем болван вновь устанавливают в рабочее положение и по нему размечают окно водозаборника в днище. Его вырезают, тщательно скругляя кромки наружной стороны. Переднюю кромку надо обработать под острым углом, чтобы вход воды был плавным.

На собранный болван наносят разделительный слой (жидкое мыло, вазелин, восковая мастика для полов и т. п.) и оклеивают небольшими кусочками полиэтиленовой пленки. Фланец 4 и стакан 6 смазкой и пленкой не покрывают. Затем во фланец вставляют болты и устанавливают пробку смотрового лючка с монтажными фланцем и шпильками. На пробку и фланец заранее наносят разделительный слой; шпильки должны быть чистыми. Подготовленный таким образом болван устанавливают в рабочее положение на днище и приступают к формованию водовода

Эту работу советую делать без спешки и качественно, поэтому смолу следует готовить только на один слой, примерно 0,5 л. Учитывая, что водовод воспринимает на себя осевую и радиальную нагрузки от движителя, надо положить не менее 8 слоев стеклоткани, а на стакан, фланец и пробку еще больше. Одновременно водовод приформовывают к транцу и днищу.

Выклеенный водовод выдерживается трое суток. Затем снимают фланец, пробку, втулку и вал. Пенопласт вырезают ножом или заливают небольшими порциями бензина, который его растворяет Внутренняя поверхность водовода должна получиться идеально гладкой и глянцевой.

Испытания «Миража-2» с новым двигателем прошли успешно Параметры водометного движителя выбраны правильно. Тримаран быстро выходит на глиссирование, обладает хорошей поворотливостью. Вибрация незначительная. Тем, кто собирается повторить конструкцию тримарана, советую удлинить корпус примерно на 500 мм для уменьшения осадки и улучшения обитаемости.

Примечания

1. Подобная установка описана в «КиЯ» №138 для катера «Мурена».