О неэкономичности отечественных подвесных моторов написано немало. При несогласованности элементов гребного винта с нагрузкой мотолодки что встречается сплошь и рядом, прожорливость их еще более возрастает (см., например, статью «Потерянные силы» в «КиЯ» №41). Путем подбора оптимального винта можно значительно уменьшить расход топлива и увеличить скорость. Имея несколько винтов фиксированного шага, можно в определенной степени согласовать подвесной мотор с нагрузкой лодки и условиями плавания.

Как можно практически с достаточной точностью подобрать шаг винта к конкретным мотору и лодке? Эту задачу помог решить один-единственный редуктор (подводная часть) подвесного мотора с ВРШ, изготовленный для общего пользования коллективом новосибирских водномоторников.

Он может быть установлен на любой мотор «Вихрь» вместо штатного. Во время опытных заездов на конкретной лодке и моторе с таким редуктором и ВРШ с помощью привода управления механизмом изменения шага можно определить оптимальный шаг винта, обеспечивающий наивысшую скорость и экономичность. Используя полученные данные, владелец лодки в дальнейшем может изготовить необходимый для разных условий эксплуатации набор гребных винтов.

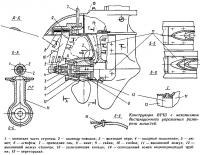

При разработке конструкции ВРШ система традиционного выпуска отработавших газов была переделана на выхлоп через ступицу гребного винта. Это позволило несколько увеличить длину ступицы и разместить в ней механизм изменения шага винта, а в освободившемся канале для выпуска газов над антикавитационной плитой разместить механизм управления шагом ВРШ. С его помощью водитель может изменять шаг винта на ходу мотолодки с пульта управления лодкой или от румпеля мотора.

Для изготовления ступицы ВРШ использованы детали от гребного винта-мультипитча, описанного в «КиЯ» №54. Концевая часть ступицы 1 удлинена и внутри нее может вращаться цилиндр-поводок 2. Он получает ращение от винтовой пары, образованной хвостовиком поводка (часть трехзаходного зеннера) и гайки 3, шестигранная внешняя поверхность которой помещена в шестигранном отверстии ступицы 1. Гайка 3 имеет на конце опорный подшипник 4, представляющий собой две фторопластовые шайбы, между которыми помещен люнет 5. При перемещении люнета 5 на ±10 мм вдоль оси вала вслед за ним перемещается гайка 3, заставляя поворачиваться поводок 2. Выемки на переднем торце поводка 2, нажимая на штифты 6, запрессованные в корневую часть каждой лопасти, поворачивают их на определенный угол. При вращении приводной оси 7 механизма дистанционного управления через пару конических шестерен вращается винт 8 и перемещает гайку 9. К гайке 9 с помощью стойки 10 прикреплен люнет 5. Стойка 10 должна иметь обтекаемое поперечное сечение, способствующее «раскручиванию» потока. Передачу вращения валику 7 можно осуществить при помощи гибкого валика или тросика, если закрепить на этом валике барабан.

Опубликованный в «КиЯ» №89 вариант переделки выпускной системы «Вихря» на выхлоп через ступицу гребного винта, как мне кажется, может быть технологически выполнен более простым. При этом подвергается переделке только корпус редуктора. На рисунке пунктиром показаны удаляемые части корпуса редуктора. Эта работа проводится при постоянном контроле остающейся толщины стенок. Водоподводящая трубка системы охлаждения через верхнее окно редуктора перерубается зубилом, при этом сплющивается ее конец 14. Затем сверлятся пять отверстий через корпус и стенку трубки. С внешней стороны отверстия закрываются решеткой — жалюзи, направляющей встречный поток в систему охлаждения.

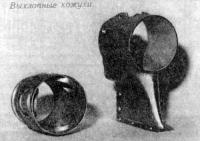

Чтобы изготовить выхлопной кожух 11, на боковых поверхностях редуктора прочерчиваются линии по контуру максимального сечения. На гребной вал туго насаживается оправка диаметром 80 мм, которая на 10 мм не доходит до торца редуктора. Из листа алюминиево-магниевого сплава, латуни или нержавеющей стали толщиной 1—1,5 мм выкраивается кожух таким образом, чтобы его передние кромки плотно прилегали к корпусу редуктора по линиям максимальных толщин, а кромка, обращенная в сторону винта, не доходила до передней кромки лопасти на расстояние 8—10 мм, не менее. Это можно проверить, поставив на гребной вал винт с шагом 300 мм и вложив в его втулку цилиндрик высотой 10 мм. У кромок кожуха, прилегающих к антикавитационной плите, необходимо отогнуть фланец шириной 15 мм. Вдоль кромки кожуха и в корпусе редуктора сверлятся по 8 отверстий с каждой стороны с таким расчетом, чтобы не повредить сверлом внутренние детали редуктора.

Полученный кожух снимается и опиливается. Кромки, обращенные вперед, спиливаются «на ус», отверстия зенкуются. В отверстиях редуктора нарезается резьба. Для исключения проникновения выхлопных газов к лопастям винта ставится перегородка 15. После ее установки кожух ставится на место на герметике и крепится винтами.

Кожух ступицы винта 12 делается аналогичным способом, только кроме оправки диаметром 80 мм позади ступицы ставится на вал еще одна оправка меньшего диаметра. В стенках кожуха оформляются отверстия под цилиндрические корни лопастей.

Наиболее ответственным является изготовление уплотняющего кольца 13 между кожухами 11 и 12. Это кольцо желательно выточить из фторопласта или капрона; оно должно выступать над поверхностью кожуха на 0,5—1,0 мм и быть установлено с плотной посадкой в кожух 12.

Кожухи 11 и 12 можно изготовить и из стеклопластика, причем для их выклейки прямо на корпусе редуктора делается форма из пластилина.

О результатах эксплуатации описываемого ВРШ мы расскажем читателям «КиЯ» по окончании текущего сезона.

- Главная

- Моторы

- Самодельные моторы

- 1990 год

- Редуктор с винтом регулируемого шага для подвесного мотора

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Реверсивный редуктор подвесного мотора на автомобильных шестернях

Винт регулируемого шага (ВРШ) новой конструкции

Насадка на гребной винт подвесного мотора

Регулируем указатель триммера гидрооткидки подвесного мотора

Модернизация редуктора подвесного мотора «Вихрь»

Угловой реверс-редуктор для стационарного мотора

Редуктор от мотора «Вихрь» на «Москве-30»

Усиленный редуктор мотора «Вихрь»

Стартер-генератор для подвесного мотора Москва

Регулировка гоночного подвесного мотора

Из опыта эксплуатации подвесного мотора «Вихрь»

Система освещения от подвесного мотора

Обсуждение проекта гоночного подвесного мотора

Двухместная лодка для подвесного мотора «Стрела»

Винт регулируемого шага (ВРШ) новой конструкции

Насадка на гребной винт подвесного мотора

Регулируем указатель триммера гидрооткидки подвесного мотора

Модернизация редуктора подвесного мотора «Вихрь»

Угловой реверс-редуктор для стационарного мотора

Редуктор от мотора «Вихрь» на «Москве-30»

Усиленный редуктор мотора «Вихрь»

Стартер-генератор для подвесного мотора Москва

Регулировка гоночного подвесного мотора

Из опыта эксплуатации подвесного мотора «Вихрь»

Система освещения от подвесного мотора

Обсуждение проекта гоночного подвесного мотора

Двухместная лодка для подвесного мотора «Стрела»

Редуктор с винтом регулируемого шага для подвесного мотора

Год: 1990. Номер журнала «Катера и Яхты»: 147 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Новинки подвесных моторов на выставке «Ленэкспо» в Ленинграде

Наладка системы зажигания ПМ «Москва»

Сборник топлива на диффузоре карбюратора

Подключение ДУ реверсом на моторе «Вихрь»

Переборка водяной помпы на моторе «Ветерок-12»

Великолепная «семерка», или еще раз о турбонаддуве

Турбонаддув на катерном двигателе

Усовершенствование трансформаторов ТЛМ и ЦШ

Однотросовое дистанционное управление подвесным мотором

Как подготовить подвесной мотор к навигации

Глушители впуска подвесных лодочных моторов

Усовершенствование редуктора моторов «Вихрь»

Как подключить прибор тахометра-спидометра к мотору с ЭСЗ

Сигнализатор перегрева лодочного двигателя

Повышение надежности водопомпы мотора «Вихрь»

Наладка системы зажигания ПМ «Москва»

Сборник топлива на диффузоре карбюратора

Подключение ДУ реверсом на моторе «Вихрь»

Переборка водяной помпы на моторе «Ветерок-12»

Великолепная «семерка», или еще раз о турбонаддуве

Турбонаддув на катерном двигателе

Усовершенствование трансформаторов ТЛМ и ЦШ

Однотросовое дистанционное управление подвесным мотором

Как подготовить подвесной мотор к навигации

Глушители впуска подвесных лодочных моторов

Усовершенствование редуктора моторов «Вихрь»

Как подключить прибор тахометра-спидометра к мотору с ЭСЗ

Сигнализатор перегрева лодочного двигателя

Повышение надежности водопомпы мотора «Вихрь»

ТЕКУЩАЯ СТАТЬЯ

Редуктор с винтом регулируемого шага для подвесного мотора

СЛЕДУЮЩИЕ СТАТЬИ

Электромагнитная муфта сцепления для подвесных моторов

Электронный сигнализатор перегрева двигателя

Модернизация редуктора подвесного мотора «Вихрь»

Облегчение запуска мотора «Вихрь-30» в холодную погоду

Улучшение запуска мотора с электростартером

Замена деталей на двигателе «УД1»

45-сильный «Вихрь» из серийных деталей

Подвесные моторы итальянской фирмы «Сельва»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Совершенствование характеристик плазменного зажигания

Как сделать запуск мотора «Салют-Э» надежным

Масла для двухтактных бензиновых двигателей

Водометная установка для небольшого катера

Прибор контроля оборотов и температуры двигателя

Унифицированное дистанционное управление газом и реверсом

Электронный сигнализатор перегрева двигателя

Модернизация редуктора подвесного мотора «Вихрь»

Облегчение запуска мотора «Вихрь-30» в холодную погоду

Улучшение запуска мотора с электростартером

Замена деталей на двигателе «УД1»

45-сильный «Вихрь» из серийных деталей

Подвесные моторы итальянской фирмы «Сельва»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Совершенствование характеристик плазменного зажигания

Как сделать запуск мотора «Салют-Э» надежным

Масла для двухтактных бензиновых двигателей

Водометная установка для небольшого катера

Прибор контроля оборотов и температуры двигателя

Унифицированное дистанционное управление газом и реверсом

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории