Существовавшее до 1988 г. на Куйбышевском моторостроительном заводе специальное конструкторское бюро уже а середине 70-х годов начало разработку, изготовление и испытания опытных образцов подвесных моторов «Вихрь» мощностью 40, 60 и 45 л. с. Первые две модели проектировались без учета взаимозаменяемости деталей с выпускавшимися серийно моторами, модель «Вихрь-45» специально создавалась с возможно большей унификацией узлов и деталей с «Вихрем-25 и -30». Это позволяло ускорить изготовление нового мотора, обеспечить снабжение запчастями, а также не вносило ничего нового в привычные условия эксплуатации моторов «Вихрь», их «домашний» ремонт.

Опытные образцы «Вихря-45» были изготовлены практически из серийных деталей, а проведенные испытания подтвердили их надежность и хорошие эксплуатационные качества — один из образцов работает уже более десяти лет без ремонта.

«Вихрь-45» имел трехцилиндровый двигатель с возвратно-петлевой продувкой. При диаметре цилиндра 72 мм и ходе поршня 60 мм (как на 30-сипь-ной модели) рабочий объем двигателя составил 733 см3; степень сжатия (геометрическая) — 8,5; мощность при 5000 ±200 об/ мин — 33,1 ±1,5 кВт (45 ±2 л. с.); часовой расход топлива — 14,5+0,5 кг.

Двигатель был изготовлен из деталей и узлов «Вихря-30» без специальной литейной оснастки из двух серийных блоков цилиндров, двух блоков головок и глушителей, определенным образом разрезанных и затем вновь сваренных, четырех частей картера и коленчатого вала, серийных поршней, колец и т. д. Конечно, изготовить этот мотор без использования оборудования невозможно. Однако, если прибегнуть к помощи промышленных кооперативов, эта задача несколько упрощается.

Чтобы изготовить блок цилиндров, из двух блоков мотора «Вихрь-30» после их нагрева (конечно, не открытым огнем) до 150—180°С выпрессовывается по одной гильзе: в одном верхняя, в другом нижняя. По плоскости оси отверстий под эти гильзы блоки разрезаются поперек. Поверхности среза торцов обрабатываются под фаску (по правилам сварки), затем оба блока соединяют и сваривают аргоно-дуговой электросваркой. Получается один блок с тремя цилиндрами (средний — без гильзы). При сварке половинки блоков желательно обернуть влажным листовым асбестом для уменьшения нагрева и коробления стыкуемых плоскостей. Перед сваркой половинки блоков устанавливают между двумя мощными стальными пластинами толщиной 15—20 мм, которые потом стягивают болтами, чтобы избежать коробления блока во время сварки. При сборке блоков для сварки следует иметь в виду, что межцентровое расстояние двух соседних гильз равно 105 ±0,1 мм (размер окончательный). Снимать эти пластины (стапель) можно только после полного охлаждения блоков.

После сварки отверстие под гильзу нужно расточить до размера, обеспечивающего после запрессовки гильзы натяг 0,18— 0,06 мм. Для получения этого натяга гильзу можно хромировать по наружному диаметру.

Перед запрессовкой гильзы блок нагревают до 150—180°С.

Стыковочные плоскости блока, а затем глушителя и головки нужно проверить на плите, если нужно «притереть» по плите или «пропылить» на станке.

В полученном таким образом блоке цилиндров будут сохранены форма и размеры продувочных окон, каналов и системы газораспределения в целом.

Подобным образом (в стапеле) свариваются и дорабатываются блок головок и тушитель. Следует учитывать, что эти детали в последние годы изготавливаются методом питья под давлением и свариваются плохо. Лучше взять любые старые детали первых лет изготовления «Вихрей-30», там питье кокильное, хорошо поддающееся сварке.

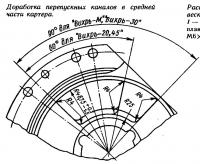

Картер собирается из двух серийных средних частей (или еще лучше — от первой модели мотора «Вихрь»), верхней и нижней крышек. В средних частях необходимо доработать овальные перепускные каналы, уменьшив их до угла 60°, т. е. сделать их такими же, как на первой модели мотора «Вихрь». Для этого надо вставить и приварить сектора, закрепить их механическим крепежом, эпоксидной смолой с армированием ее стальными штифтами в тело картера и т. д. Есть варианты сохранения фаз за счет изменения геометрии золотниковых шайб — уменьшения фазы впуска до 165° путем более раннего закрытия всасывающего окна в картере.

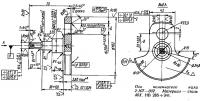

Коленчатый вал собирается также из двух средних частей. Наибольшую трудность при этом представляет выверка на биение коренных шеек: оно не должно превышать 0,03 мм. Для обеспечения этого условия возможно даже потребуется хромирование и последующая шлифовка шеек. Нижнюю ось коленчатого вала — щеку с квадратным хвостовиком с целью усиления квадрата под торсион до сечения 12X12 мм нужно изготовить заново из верхней щеки, где увеличенный квадрат получается из массы имеющегося конуса.

На заводе опытные образцы моторов «Вихрь-45» собирались с вновь изготовленными деталями подводной части. Можно устанавливать двигатель и на серийную подводную часть, подогнав в поддоне отверстия под крепежные болты блока цилиндров. В стыковочном фланце нижней крышки картера координаты всех отверстий сохранены.

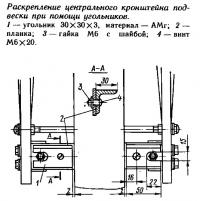

Поскольку сам двигатель стал выше, его хвостовую часть неплохо закрепить с двух сторон за поддон с помощью угольников, соединенных со шпильками головки блока. В заводском исполнении это сделано путем разнесения двух крепежных отверстий на приливах блока цилиндров.

Подвеску двигателя можно оставить без изменения, но с обязательным раскреплением низа центрального кронштейна на упорной пластине (2.300.702) с двух сторон. Это сохранит от поломки центральный кронштейн при крутых поворотах картера.

Наружный обтекатель (капот) делается путем неравной разрезки по горизонтали двух обтекателей и их последующей склейки или соединения жестяным поясом. При этом его высота должна увеличиться на 130—150 мм.

Электронная система зажигания МБ-3 была изготовлена на специализированном заводе весьма надежной и удобной, с выносными элементами. На плате под маховиком остались только четыре катушки, все остальное было выполнено в виде трех (по числу цилиндров| модулей, каждый из которых при необходимости мог быть просто заменен с сохранением всех остальных элементов.

Самостоятельно такую схему, конечно, не сделать, поэтому можно рекомендовать систему, предложенную Б. Н. Бандурко, которая успешно работает на его моторах. Порядок зажигания двигателя 1—3—2.

Запуск опытного мотора осуществлялся, как на серийном «Вихре-30», электростартером СТ-369 или с помощью аварийного шнура, наматываемого на маховик. При этом требуется приложение обычного усилия, без дополнительного физического напряжения.

Топливная система «Вихря-45» состояла из двух карбюраторов от 25-сильной модели. Это потребовалось потому, что всасывающие каналы были уменьшены и важно было избежать переполнения. Два топливных насоса питали каждый «свой» карбюратор.

В системе охлаждения на заводских образцах были установлены насосы от мотора «Нептун-23», но и серийная «вихревская» помпа обеспечивает нормальное охлаждение. Обязательным условием является прогрев двигателя после запуска в течение не менее 2—3 мин для ликвидации воздушных пробок в системе и прогрева деталей.

Мотор «Вихрь-45» создавался в расчете на ресурс 550—600 часов с соответствующей проверкой прочности всех деталей и узлов.

Потребовалось увеличение квадрата хвостовика с сечения 10X10 мм до 12X12 мм; соответственно такое же сечение имеют квадраты торсиона и хвостовик вала-шестерни. Диаметр вала винта увеличен до 20—0,07—0,21 мм.

Упорный подшипник 8106 редуктора был заменен на конический 7506. Усилены шестерни редуктора, торцовый модуль зуба увеличен до 3,5. Усилен центральный кронштейн подвески.

Однако если эксплуатировать мотор с расчетом на ресурс 100—150 часов, можно всю подводную часть и торсион использовать серийные и после выработки этого срока их менять. Экономически это будет выгоднее, чем делать указанные детали заново.

В заключение следуете добавить, что в редукторе должен стоять упорный подшипник 8106 производства 1-го ГПЗ, они наиболее надежны в работе.

Мотор не форсирован, и поэтому мощность его может быть поднята.

Надеюсь, мне удалось ответить на вопросы С. Г. Молчанова, Б. Н. Бандурко, И. В. Дмитриенко и других любителей, уже изготовивших или изготавливающих 3-цилиндровые двигатели и, возможно. удовлетворить интерес любителей и коллективов, задумывающихся над проблемой получения двигателя мощностью 40—50 л. с.

Отрадно, что, как сообщается в «КиЯ» №144 (см. статью «Моторы, которых ждут»), коллектив Ковровского завода на базе мотора «Вихрь-30» менее чем за год создал гоночный мотор мощностью 70 л. с. с ресурсом 35 часов. Ведь если такой мотор дефорсировать на 15—20 л. с., что увеличит ресурс в несколько раз, — это будет уже некоторый выход из создавшегося положения, а спрос на мотор наверняка опередит предложение на много лет вперед.

- Главная

- Моторы

- Самодельные моторы

- 1990 год

- 45-сильный «Вихрь» из серийных деталей

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Каталог основных деталей подвесного мотора «Вихрь»

Каталог основных деталей мотора «Вихрь-30Р Электрон»

Первый 30-сильный подвесной мотор «Вихрь-30»

Каталог деталей карбюратора мотора «Вихрь-М»

Данные по размерам деталей набора деревянных парусных яхт

Соединение деталей из алюминиево-магниевого сплава и дюраля

Каталог основных деталей мотора «Нептун-23»

Каталог деталей подвесного мотора «Салют-Э»

Эхолот из общедоступных деталей

Новый подвесной лодочный мотор «Вихрь»

Из опыта эксплуатации подвесного мотора «Вихрь»

Стационарный двигатель из деталей подвесного мотора

Мотор «Вихрь» должен стать лучше

Лодочный мотор «Вихрь» будет лучше

Каталог основных деталей мотора «Вихрь-30Р Электрон»

Первый 30-сильный подвесной мотор «Вихрь-30»

Каталог деталей карбюратора мотора «Вихрь-М»

Данные по размерам деталей набора деревянных парусных яхт

Соединение деталей из алюминиево-магниевого сплава и дюраля

Каталог основных деталей мотора «Нептун-23»

Каталог деталей подвесного мотора «Салют-Э»

Эхолот из общедоступных деталей

Новый подвесной лодочный мотор «Вихрь»

Из опыта эксплуатации подвесного мотора «Вихрь»

Стационарный двигатель из деталей подвесного мотора

Мотор «Вихрь» должен стать лучше

Лодочный мотор «Вихрь» будет лучше

45-сильный «Вихрь» из серийных деталей

Год: 1990. Номер журнала «Катера и Яхты»: 148 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Усовершенствование трансформаторов ТЛМ и ЦШ

Однотросовое дистанционное управление подвесным мотором

Как подготовить подвесной мотор к навигации

Глушители впуска подвесных лодочных моторов

Усовершенствование редуктора моторов «Вихрь»

Как подключить прибор тахометра-спидометра к мотору с ЭСЗ

Сигнализатор перегрева лодочного двигателя

Повышение надежности водопомпы мотора «Вихрь»

Редуктор с винтом регулируемого шага для подвесного мотора

Электромагнитная муфта сцепления для подвесных моторов

Электронный сигнализатор перегрева двигателя

Модернизация редуктора подвесного мотора «Вихрь»

Облегчение запуска мотора «Вихрь-30» в холодную погоду

Улучшение запуска мотора с электростартером

Замена деталей на двигателе «УД1»

Однотросовое дистанционное управление подвесным мотором

Как подготовить подвесной мотор к навигации

Глушители впуска подвесных лодочных моторов

Усовершенствование редуктора моторов «Вихрь»

Как подключить прибор тахометра-спидометра к мотору с ЭСЗ

Сигнализатор перегрева лодочного двигателя

Повышение надежности водопомпы мотора «Вихрь»

Редуктор с винтом регулируемого шага для подвесного мотора

Электромагнитная муфта сцепления для подвесных моторов

Электронный сигнализатор перегрева двигателя

Модернизация редуктора подвесного мотора «Вихрь»

Облегчение запуска мотора «Вихрь-30» в холодную погоду

Улучшение запуска мотора с электростартером

Замена деталей на двигателе «УД1»

ТЕКУЩАЯ СТАТЬЯ

45-сильный «Вихрь» из серийных деталей

СЛЕДУЮЩИЕ СТАТЬИ

Подвесные моторы итальянской фирмы «Сельва»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Совершенствование характеристик плазменного зажигания

Как сделать запуск мотора «Салют-Э» надежным

Масла для двухтактных бензиновых двигателей

Водометная установка для небольшого катера

Прибор контроля оборотов и температуры двигателя

Унифицированное дистанционное управление газом и реверсом

Как продлить срок службы манжет гребного вала

Как сделать мотор «Салют» водостойким

Поворотно-откидные колонки фирмы «Ямаха»

Подвесной электромотор фирмы «Ямаха»

Четырехтактные трехцилиндровые моторы фирмы «Хонда»

Описание турбонаддува подвесного мотора японских инженеров

Реконструкция подвесного мотора «Салют-ЭС»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Совершенствование характеристик плазменного зажигания

Как сделать запуск мотора «Салют-Э» надежным

Масла для двухтактных бензиновых двигателей

Водометная установка для небольшого катера

Прибор контроля оборотов и температуры двигателя

Унифицированное дистанционное управление газом и реверсом

Как продлить срок службы манжет гребного вала

Как сделать мотор «Салют» водостойким

Поворотно-откидные колонки фирмы «Ямаха»

Подвесной электромотор фирмы «Ямаха»

Четырехтактные трехцилиндровые моторы фирмы «Хонда»

Описание турбонаддува подвесного мотора японских инженеров

Реконструкция подвесного мотора «Салют-ЭС»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории