А "споткнулся" я на гребном винте. Предыдущий винт был сделан из винта от мотора "Москва-10" — обрезал по диаметру до 160 мм (шаг — 185 мм). Но мотор уже не производился. Встал вопрос: как быть? Перебрал все известные мне способы изготовления гребных винтов — ни один не подходил: всюду требовались изготовление модели и формы, литье.

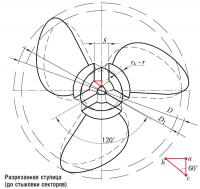

Размышляя об изготовлении винта регулируемого шага (чем черт не шутит?), рассудил: ведь изменение шага получают поворотом лопастей, и если не поворачивать лопасть, а "вдвинуть" ее в ступицу, т. е. переместить сечения с меньшим углом наклона в зоны, где они должны иметь больший угол наклона? Результат — уменьшение шага и диаметра винта, что и требовалось.

Ниже приведу в качестве примера выполненный мной расчет глубины "вдвигания" и ширины реза, который следует проводить перед разрезанием исходного винта для получения нужного шага.

В качестве исходного взят трехлопастной винт левого вращения от "Ветерка-12" с шагом Н=225 мм и диаметром D=210 мм.

Мне же нужен винт с шагом Н1=190 мм и диаметром D1=160 мм.

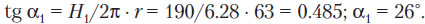

1. Определяем угол наклона лопасти (см. рис.) в сечении r=0.6R=0.6·105 = 63 мм (нельзя вводить в расчет R1, так как это — размер подрезанной лопасти):

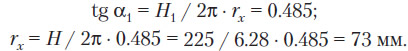

2. Находим сечение лопасти исходного (непеределанного) винта (rx), в котором угол наклона лопасти α1=26°:

3. Определяем величину "выдвигания" как разность (гх—r):

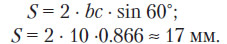

4. Ширину реза S определяем из треугольника acb, где угол с равен 60°:

Диаметр получаемого неподрезанного винта D=190 мм.

Это даже не изготовление, а скорее доступная для многих корректировка шага и диаметра винта заводского производства.

Технология изготовления винта нужного диаметра и шага такова:

- приобретаем винт (допустим, трехлопастной, левого вращения) заведомо большего, чем требуется, шага и диаметра;

- на фрезерном станке (после точной разметки на делительной головке) ступицу винта разрезаем по образующим цилиндрической поверхности ступицы на всю толщину стенки. Предварительно из ступицы выпрес-совываем резинометаллическую втулку;

- полученные три сектора ступицы с лопастями сводим до соприкосновения по плоскостям реза, туго обматываем мягкой проволокой или скрепляем хомутами на винтах; торцы секторов выравниваем в одну плоскость; проверяем угловое расстояние между лопастями (120°);

- скрепив между собой сектора ступицы, свариваем по всем линиям соприкосновения. Провар должен быть по возможности глубоким;

- полученный винт нужного шага обрезаем на станке до требуемого диаметра;

- ручной опиловкой скругляем криволинейно-треугольную форму наружной поверхности ступицы, получившейся в результате уменьшения ее диаметра;

- сверлим в ступице отверстие нужного диаметра, в которое запрессовываем новую втулку для гребного вала.