Благодаря постоянному совершенствованию технологии производства аккумуляторных батарей быстро улучшались их характеристики. Произошло разделение аккумуляторов на стартерные, тяговые и стационарные. Мировое производство только одних стартерных свинцовых аккумуляторов, которые в основном и применяются на автомобилях и судах, превышает сейчас 100 млн. шт. в год.

Главные недостатки таких аккумуляторов — это необходимость регулярного обслуживания, сульфатация пластин, уменьшение емкости и быстро возрастающий саморазряд батареи, осыпание активной массы пластин, быстрая коррозия положительных токоотводов. И как результат — ухудшение стартерных характеристик.

Новые возможности для рационального изменения конструкции и способов сборки аккумуляторных батарей открыло применение современных термопластических материалов для изготовления моноблоков вместо эбонита. Изготовленные из морозостойкого полипропилена, они обладают высокой ударной прочностью, что позволило уменьшить толщину стенок с 9—12 мм (у эбонитовых моноблоков) до 1,5—2,5 мм. При этом масса моноблоков уменьшилась в 5—8 раз.

В таких аккумуляторах применяется новый метод соединения корпуса с крышкой контактно-тепловой сваркой, при котором отпала необходимость в заливочной мастике для герметизации.

Для повышения энергии разряда в новых батареях увеличено количество пластин без увеличения габаритов, что стало возможным в связи с применением тонкостенных моноблоков и уменьшением толщины решеток электродов до 1,9 мм.

Для предельного снижения падения напряжения в самой батарее применяются короткие перемычки токоотводов между отдельными банками, которые располагаются под крышкой или пропускаются непосредственно через перегородки моноблока. Уменьшение длины перемычек и токоотводов позволило повысить разрядное напряжение еще на 0,1—0,2 В и дополнительно сократить массу батарей на 0,5—1,8 кг (в зависимости от емкости).

Главной причиной недостатков свинцовых аккумуляторов является содержание в сплаве свинца от 4 до 6% сурьмы, что необходимо для увеличения прочности решеток электродов, так как в чистом виде свинец не обладает достаточной жесткостью.

При работе батареи сурьма из решеток постепенно переходит в электролит, а затем восстанавливается, откладываясь на поверхности активной массы отрицательных пластин. В результате образуется дополнительная паразитная электрохимическая пара сурьма — двуокись свинца. Вследствие этого при зарядке аккумулятора на образовавшейся паразитной паре происходит электролиз воды, сопровождающийся выделением газа задолго до того, когда батарея будет заряжена.

При заряде в результате газовыделения происходит неполное использование зарядного тока на основные реакции. Газовыделение происходит также при разряде и в процессе бездействия, когда его причиной являются реакции, связанные с саморазрядом батареи. Выделение кислорода происходит в основном на положительном электроде, а водорода — на отрицательном.

Выделяющийся при электролизе активный кислород вызывает ускоренную коррозию решеток положительных электродов. Поэтому срок службы свинцовых батарей ограничивается, главным образом, коррозией этих решеток.

Скорость электролиза, интенсивность выделения газа и соответственно скорость коррозии возрастают при перезаряде, повышенной температуре и старении батарей.

Снижение содержания сурьмы до 1,5—2,5% или замена ее кальцием позволяет, сохранив механическую прочность и коррозионную стойкость электродов, повысить напряжение, при котором начинается интенсивное газовыделение, до 14,7 В. У малосурьмянистых и бессурьмянистых сплавов намного меньше величина зарядного тока, что также уменьшает выделение газов. Все это вместе взятое снижает его в 5—6 раз.

Вследствие этого за последние годы совершенствование аккумуляторных батарей и создание необслуживаемых аккумуляторов пошло по следующим трем основным направлениям: замена свинцово-сурьмянистых сплавов на свинцово-кальциево-оловянистые; применение свинцово-сурьмянистых сплавов с уменьшенным содержанием сурьмы и, наконец, изготовление решеток положительных электродов из свинцово-сурьмянистых сплавов с малым содержанием сурьмы и кадмия, а отрицательных — из свинцово-кальциево-оловянистых сплавов.

Необслуживаемые аккумуляторы первого поколения

Свинцово-кальциевые сплавы для решеток электродов известны более 45 лет. Однако применяли их только в стационарных батареях с электродами большой толщины, так как свинцово-кальциевый сплав очень пластичен. Добавлением в него олова удалось получить сплав, обладающий необходимыми механическими свойствами для изготовления решеток.

Батареи с решетками из свинцово-кальциево-оловянистых сплавов, получившие название «необслуживаемых батарей первого поколения», обладают следующими преимуществами:

- в течение всего срока службы (в среднем 4—5 лет) не требуется проверки уровня электролита и доливки дистиллированной воды;

- батареи выпускаются полностью заряженными и не требуют подзарядки в течение срока хранения или перерывов в работе до 1,5 лет;

- имеют повышенную удельную мощность в режимах стартерных разрядов;

- выделение газа из аккумуляторов сведено до минимума;

- полюсные выводы и окружающие металлические детали не подвергаются коррозии;

- в местах установки батарей не требуется свободного пространства для обслуживания.

К недостаткам таких батарей можно отнести большую чувствительность к глубине разряда, чем у свинцовых аккумуляторов. Это значит, что при длительной работе электрооборудования на стоянке или в случае отказа генератора может произойти отслоение активного материала от решеток. В связи с этим «необслуживаемые батареи первого поколения» широко применяются за рубежом в основном на легковых автомобилях и грузовых, используемых на дальних перевозках, у которых глубина разряда незначительна.

К еще одному недостатку таких батарей можно отнести технологические трудности при их производстве. Так, из-за выгорания кальция в процессе литья трудно обеспечить его точное процентное содержание в расплаве, от которого зависят механические и электрохимические (в том числе коррозионные) свойства сплава. Причем кристаллическая структура сплава в свою очередь зависит от температуры расплава и скорости охлаждения отливок. Характер таких трудностей при массовом производстве потребовал жесткого контроля и соблюдения технологии.

Американская фирма «Делько» разработала способ изготовления решеток методом холодной обработки давлением из заготовок в виде листа сплава необходимого состава, что благоприятно сказывается на микроструктуре, обеспечивает хорошие механические свойства и прочность.

Другие фирмы изготавливают решетки электродов электролитическим способом или литьем под давлением в нейтральной среде при высоких температурах, обеспечивающих хорошее заполнение формы. Имеются сообщения о новой технологии изготовления решеток, основанной на процессах порошковой металлургии.

«Необслуживаемые аккумуляторы второго поколения» более приспособлены к глубоким разрядам, чем батареи «первого поколения». У «необслуживаемых батарей второго поколения» положительные электроды изготавливают из свийца, легированного сурьмой (1,25%) и кадмием (1,5%). Кадмий снижает газовыделения и улучшает механические свойства, а добавка сурьмы ограничивает образование нежелательных кристаллов древовидной формы.

Для решеток отрицательных электродов применяется свинцово-кальциево-оловяни-стый сплав, как в батареях, «первого поколения». Батареи этого типа фирмы «Гульд» (США) носят название «кальций плюс».

Несмотря на то, что в решетках положительных электродов этих батарей содержится небольшое количество сурьмы, фирма относит их к батареям «кальциевого типа», а не к малосурьмянистым батареям. По показателям саморазряда, потерь воды и характеристикам батареи «кальций плюс» мало уступают характеристикам «необслуживаемых батарей первого поколения», но выгодно отличаются от них повышенной работоспособностью при циклической работе.

Малообспуживаемые батареи

Поскольку изготовление решеток электродов из свинцово-кальциево-оловянистых сплавов требует коренной перестройки производства, ряд фирм, в основном европейских, стал выпускать малообслуживаемые батареи, имеющие решетки из свинца с пониженным содержанием сурьмы (с 4,5 до 2,5%). Это значительно снижает интенсивность газовыделения при зарядке аккумуляторов. Для сохранения прочности сплава применяется легирование его другими металлами, чаще всего медью (0,02—0,05%). Это позволяет снизить потери металла из-за окисления при литье и уменьшить размеры зерен, особенно в сочетании с добавкой серы до 0,01 %. Присадка олова в малых количествах (до 0,01 %) также улучшает литейные свойства и структуру сплава.

Малосурьмянистые батареи фирмы «Варта» (ФРГ) при испытаниях на легковых автомобилях показали средний расход воды за 3 года всего 40 см3/год, по сравнению со средним расходом воды в обычных свинцовых аккумуляторах с 4,5% сурьмы — 330 см3/год.

Таким образом, лучшие образцы малосурьмянистых батарей практически необслуживаемые и нечувствительны к глубоким разрядам, но имеют несколько худшие показатели по саморазряду, чем батареи «первого поколения». По зарубежным данным аккумуляторные батареи с малосурьмянистыми решетками положительных электродов и свинцово-кальциево-оловянистыми решетками отрицательных электродов могут храниться без подзарядки 6 месяцев, теряя при этом около 20 % емкости, в то время как обычные свинцовые аккумуляторы за тот же период разряжаются полностью.

К настоящему времени за рубежом выдано много патентов на добавки некоторых веществ не только к материалу решеток, но также к активной массе и электролиту. В частности, предлагается добавка в активный материал кальция или цинка.

Для того, чтобы исключить контроль за уровнем электролита и доливку воды для поддержания нормального уровня в конструкцию необслуживаемых аккумуляторов внесены некоторые изменения.

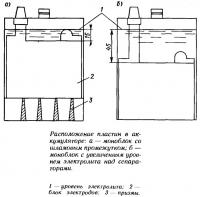

Например, увеличен объем электролита над верхней кромкой сепараторов в 2—3 раза. Это достигнуто ликвидацией шламового пространства, ограниченного призмами на дне моноблока, для чего ликвидированы сами призмы. Это позволило опустить блоки электродов прямо на дно моноблока.

Чтобы исключить при этом возможность замыкания электродов активной массой, положительные или отрицательные электроды помещаются в «конверты») из сваренных по трем сторонам сепараторов. Таким образом допустимое понижение уровня электролита увеличено в 2,5—3 раза.

Выпускаемые в настоящее время рядом фирм стартерные аккумуляторы не требуют доливки воды в течение 2 лет. Эти аккумуляторы не полностью герметичны, из-за остаточного газовыделения в них используются клапанные устройства. Для уменьшения газовыделения при перезаряде в последнее время стали применять пробки с катализатором (платиновой чернью), способствующим соединению кислорода и водорода с образованием воды, которая возвращается обратно в банки аккумулятора.

Для повышения надежности контакта в соединениях фирма «Делько» (США) применяет в аккумуляторах, предназначенных для тяжелых условий работы, клеммы из нержавеющей стали с резьбой под специальные кабельные наконечники, что практически исключает коррозию.

Некоторые типы необслуживаемых аккумуляторов совсем не имеют заливных горловин, поэтому невозможно определить фактическую заряженность отдельных элементов и плотность электролита. Это создает опасность замораживания полузаряженной батареи при температуре ниже —30° С. Учитывая вероятность этого, фирма «Делько» уста-навливает на свои необслуживаемые батареи цветной индикатор заряженности. У нормально заряженной и слабо разряженной батареи глазок индикатора зеленый. При разрядке более 60% зеленый цвет сменяется черным, указывая на необходимость под-заряда.

Развитие необслуживаемых аккумуляторов, происходящее по различным направлениям, свидетельствует о том, что окончательное решение, удовлетворяющее всем требованиям, предъявляемым эксплуатацией и производством, еще не принято.

В СССР также проводятся работы по созданию и налаживанию производства необслуживаемых стартерных аккумуляторов.

Литература

- 1. Багоцкий В. С., Скундин А. М. Химические источники тока. М., Энергоиздат, 1981,360с.

- 2. Шевченко Г. Л. Еще раз о восстановлении аккумуляторов. «Химия и жизнь», 1982, № 1, с. 35.

- 3. Аккумулятор вчера и сегодня. «За рулем», 1983, № 4, с. 26—27.

- 4. Дижур М. М., Эйдинов А. А. Современные достижения и направления развития стартерных аккумуляторных батарей. «Автомобильная промышленность», 1980, № 4, с. 35—36.

- 5. Погребов И. С.и др. Ингибиторы саморазряда химических источников тока с сернокислыми электролитами. «Защита металлов», 1985, том XXI, 2, с. 292—294.