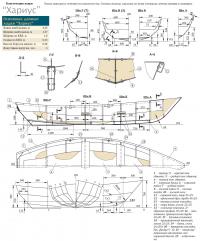

Основные данные лодки "Хариус"

| Длина наибольшая, м | 4.45 |

| Ширина наибольшая, м | 1.37 |

| Ширина по КВЛ, м | 1.0 |

| Осадка по КВЛ. м | 0.15 |

| Высота борта на миделе, м | 0.48 |

| Допустимая нагрузка, чел. | 4 |

Можно ли построить тот же 4.3-метровый "Хариус" из легкого сплава, не связываясь с аргоно-дуговой сваркой или традиционной холодной клепкой сплошными заклепками, т.е. процессом, требующим некоторого навыка и довольно больших трудозатрат, не говоря уже о сложном оборудовании для сварки?

Наш давний читатель из Петербурга Виктор Теплых (инженер-кораблестроитель по образованию) решил построить своему отцу именно такую простую лодку для выходов в Неву и Ладогу под веслами и маломощным мотором. Материал — дюралюминий Д16 в листах 1x2 м толщиной чуть более 1 мм — лежал без движения в их сарае еще со старых времен, когда он стоил копейки. Грех было не пустить в дело этот "стратегический запас". Кроме того, выбор такого материала был продиктован необходимостью уменьшить вес лодки килограммов на 30-35, так как требовалось полностью вытаскивать лодку на берег после каждого выхода, а проделывать это всякий раз в одиночку нелегко, особенно если судовладелец уже немолод.

За основу был взят проект "Хариус" Д. А. Курбатова, опубликованный в №144 "КиЯ" в 1990 г.; эта лодка, имитирующая упрощенными формами знаменитый "фофан", но конструктивно более близкая к килеватой дори с узкой транцевой кормой. Там приведены полные рабочие чертежи, включая развертки обшивки (правда, не металлической, а фанерной).

В отличие от оригинального проекта, вместо носовой банки Виктор предусмотрел сплошную палубу от форштевня до шпангоута "А", благодаря чему получился отсек для сухого багажа.

Переход на дюралевый лист потребовал переработки основных конструктивных узлов, добавления отгибаемых полок (фланцев шириной 40 мм) по кромкам шпангоутов, использования распространенного алюминиевого профиля — прямоугольная труба — для усиления верхних кромок бортов и угольника — под банками. Кроме того, за счет отказа от широкого (до 100 мм в верхней части) форштевня длина остроносой лодки увеличилась примерно на 150 мм, и это необходимо учесть при раскрое материала. В остальном можно использовать развертки листов, приведенные в "КиЯ" №144, давая соответствующий припуск в нос и по одной из кромок каждого паза.

Для ускорения работ Виктор воспользовался широко распространенной технологией соединения деталей "вытяжными" алюминиевыми заклепками 4x8 мм; инструмент для их применения продается во многих строительных магазинах. Главное достоинство вытяжных заклепок — возможность работы в одиночку. Несколько пониженная, по сравнению с обычными заклепками, прочность соединения в данном случае была несущественной платой за получаемые преимущества.

Каждый шов соединений деталей перед сборкой промазывался сантехническим силиконовым герметиком. Небольшое отверстие, остающееся в такой натяжной заклепке после обрыва вытяжного штока, тоже заклеивалось. Заранее скажем, что сомнения в недостаточной надежности подобного крепежа оказались малообоснованными — лодка на ходу уже два сезона, и когда однажды обнаружилась течь, то, как оказалось, она появилась из-за недостаточно тщательного уплотнения шва герметиком.

Из наиболее важных инструментов потребовались электролобзик для резки листа, дрель и отрезная дисковая машинка.

Для получения достаточной длины заготовок поясьев обшивки листы дюралюминия пришлось стыковать на подкладных планках из того же материала, причем для обеспечения большей прочности этого ответственного узла он выполнялся двухрядным шахматным швом обычными (невытяжными) заклепками.

Технология стапельной сборки корпуса мало отличалась от традиционной. Шпангоуты А-Г с отогнутыми полками выставлялись вверх килем на стапеле, образованном двумя ровными деревянными брусьями. Входящий в их прорези киль состоял из трех частей: пары носовых накладок, вырезанных из листа с симметрично отогнутыми полками, и приклепанной к ним кормовой части из покупного таврового профиля. Стык с перекроем порядка 200 мм был расположен в районе шпангоута В. Листы обшивки приклепывались с шагом около 50 мм к полкам шпангоутов через слой герметика. Пазы листов обшивки по килю и скулам закрывались отрезками уголкового профиля, согнутого из полос того же листа по месту. На кормовую часть киля крепился плавник, образованный П-образной накладкой на киль и прямоугольным профилем, соединенными плоскими боковинами.

Наибольшую сложность представило сведение деталей обшивки воедино в носу; при клепке приходилось в одиночку удерживать вместе весь "пакет" деталей обшивки и киля.

Корпус приобрел достаточную жесткость после установки привального бруса, согнутого "на колене" из прямоугольной в сечении алюминиевой трубы, монтажа носовой палубы и установки транцевых книц после снятия корпуса со стапеля. Кроме того, для увеличения жесткости обшивки в промежутках между основными шпангоутами были добавлены три легких дополнительных из уголкового профиля 25x25.

Транец был подкреплен закладной доской из бакелизированной фанеры во всю ширину, из нее же изготовлена накладка под струбцины мотора с наружной стороны транца.

Требуемый стандартом запас плавучести образован заполнением пространства под пайолами и под кормовой банкой кусками пенопласта, склеенными полиуретановой монтажной пеной. Приклейка пайолов пеной придает дополнительную жесткость днищевой обшивке; кроме того, корпус перестает "греметь" от ударов волны.

На привальный брус болтами крепятся алюминиевые подуключины, которые можно купить в магазинах морских товаров. Весла длиной 2400 мм можно сделать по чертежу, приведенному на стр. 67 упомянутого номера.

Корпус прогрунтован грунтом ВЛ и покрашен обычной пентафталевой эмалью для наружных работ.

Времени на постройку лодки потребовалось всего три недели, но Виктор считает, что можно было бы сделать ее и быстрее. Денежные затраты составили порядка 7500 руб., хотя здесь учтена "старая" стоимость дюралевого листа; сейчас она примерно вдвое выше.

Готовый корпус получился легким — примерно 50-60 кг; во всяком случае, один человек без особого труда справляется с ним. Лодка на воде продемонстрировала легкий ход под веслами и под мотором; она не забрызгивается даже в 2-балльную волну. Единственный минус — для установленного 4-сильного мотора конструкция транца оказалась недостаточно жесткой, надо увеличить его толщину и ограничить мощность двумя силами, тем более что ходить приходилось "вполгаза" из-за сугубо водоизмещающей формы лодки.

Добавим к сказанному, что "быстрая" технология постройки лодок настолько заинтересовала соседей по стоянке, что Виктор начал получать от них заказы.

Примечание редакции: Для повышения надежности швов стоит вместо силиконового применить конструкционный полиуретановый герметик, тем более, что его можно потом красить. Пену также желательно использовать не монтажную, а морскую двухкомпонентную (хотя, если лодка значительную часть времени проводит на берегу, это непринципиально).