Однако реализовать эти преимущества можно только при правильной эксплуатации и выборе температурного режима конвертированного двигателя. В процессе проектирования и доводки автомобильного двигателя зазоры в сопряжениях, толщины деталей, материалы и т. д. выбирают исходя из нормальной температуры охлаждающей воды, равной 80—90°, при этом разность температур на входе и выходе из рубашки двигателя не превышает 10°. Такой температурный режим следует поддерживать и у конвертированного для установки на катер двигателя. Особенно нежелательна работа двигателя с пониженной температурой охлаждающей воды, так как увеличивается механический износ деталей цилиндро-поршневой группы вследствие смывания смазки со стенок цилиндров за счет плохого испарения топлива и коррозионный износ. Последнее объясняется тем, что при температуре охлаждающей воды менее 60—70° температура стенок цилиндров может оказаться ниже 80—90°, т. е. ниже точки «росы», что приводит к конденсации паров воды, содержащихся в продуктах сгорания. Растворение сернистых газов, также содержащихся в продуктах сгорания, в этом конденсате, приводит к образованию пленки электролита, что также способствует интенсивному коррозионному износу.

Попадание конденсата в масло увеличивает образование липких отложений (шлама), забивающего масляные фильтры и каналы, вплоть до полного прекращения циркуляции. Пониженная температура двигателя снижает экономичность и мощность двигателя за счет неполного сгорания топлива, увеличения затрат мощности на преодоление сил трения, связанных как со смыванием смазки, так и с увеличением вязкости масла. Так, при температуре охлаждающей воды, равной 50—55°, интенсивность износа увеличивается в 2 раза, а удельный расход топлива увеличивается на 5—10%; при температуре же охлаждающей воды 25—20° интенсивность износа увеличивается в 6 раз! В этом случае моторесурс автомобильного двигателя оказывается ниже, чем у подвесных моторов, хотя условия охлаждения у них (по температуре воды) будут одинаковыми.

Такой вроде бы парадоксальный результат объясняется тем, что разность температур между стенкой цилиндра и охлаждающей жидкостью у п. м. с двухтактным двигателем значительно больше, чем у стационарного четырехтактного. Это связано с большими литровыми мощностями и, следовательно, с большими удельными тепловыми потоками. Если у нефорсированных автомобильных двигателей величина этой разности составляет 65—15° (большие значения относятся к верхней части цилиндра), то у п. м. эти цифры выше (80—160°), т. е. температура поверхности цилиндра, как правило, будет больше температуры точки «росы» и, следовательно, коррозионный износ будет отсутствовать.

Следует отметить, что особенно заметно падает экономичность и мощность с понижением температуры у двигателей, имеющих подогреваемый водой впускной коллектор («Москвич-407» и «-412»). Поэтому конвертированные двигатели, в отличие от п. м., совершенно не приспособлены для охлаждения непосредственно забортной водой.

Повышение температуры охлаждающей воды за счет уменьшения ее расхода приводит к большим перепадам температур на входе и выходе из двигателя. Эта разность может достигать 60° против 5—10° при эксплуатации двигателей на автомобиле. При этом из-за низкой температуры воды на входе отдельные участки двигателя будут все-таки оставаться переохлажденными. С другой стороны, большой перепад температур охлаждающей воды приводит к деформациям деталей двигателя, их взаимному перекосу и, следовательно, повышенному износу.

При нагреве охлаждающей воды соли, растворенные в ней, выпадают в осадок, причем часть из них прочно пристает к стенкам блока. Наиболее интенсивно накипь образуется в местах, где температура охлаждающей воды максимальна, что еще более увеличивает температурные деформации, а следовательно, и износ двигателя.

В несколько лучших условиях на первых порах будет работать двигатель, охлаждаемый забортной водой от штатной водяной помпы при наличии у него термостата и сохранении перепускного канала (малого круга).

При прогреве двигателя термостат закрыт и вода циркулирует по малому кругу, пока не нагреется до требуемой температуры. После нагрева часть воды через приоткрывшийся термостат сольется за борт, а ее место займет холодная вода, которая и понизит температуру циркулирующей воды. При работе охлаждения по такой схеме тепловой режим в начальный период эксплуатации будет близок к оптимальному, однако интенсивное и неравномерное образование накипи приводит, так же как и в предыдущем случае, к тепловым деформациям гильз двигателя и, следовательно, повышенному износу. В дальнейшем, по мере увеличения толщины слоя накипи, которая, как известно, имеет очень низкую теплопроводность, двигатель начнет перегреваться и внешне на первых порах это будет не очень заметно, так как температура охлаждающей воды будет по-прежнему оставаться в норме (она в данном случае определяется характеристиками термостата).

Однако при увеличении толщины слоя накипи на стенках цилиндров до 1,5—2,5 мм температура внутренних зеркал цилиндров в верхней части повысится со 150° до 250—300° — т. е. достигнет предельно допустимой. При этом износ двигателя усиливается за счет разжижения масла, увеличения газовой коррозии и появляется вероятность его поломки из-за заклинивания и обрыва поршней, задиров зеркала цилиндра, поломки колец и т. п.

Определить, перегревается ли двигатель на катере, можно по следующим признакам: при резком открытии дроссельной заслонки при движении катера малым ходом детонационные «позванивания» прогретого двигателя проявляются значительно сильнее, чем холодного. При выключении зажигания двигатель продолжает в течение некоторого времени неустойчиво работать за счет самовоспламенения рабочей смеси от перегретых поверхностей поршня, головки цилиндра и свечи (правда, аналогичные явления могут иметь место и при чрезмерном отложении нагара, но у двигателей, длительно работающих с перегревом, нагарообразование невелико), число оборотов двигателя несколько уменьшается по мере его перегрева и одновременно звук выхлопа делается более глухим. Если в этот момент резко скинуть газ до холостых оборотов, двигатель, имеющий нормальные зазоры между цилиндром и поршнем, как правило, глохнет и температура воды, находящейся в блоке, в течение 1—2 минут после остановки будет повышаться и может достичь даже температуры кипения, в то время как при нормальном тепловом режиме такое повышение температуры, как правило, невелико. Естественно, что последнее справедливо только для таких схем охлаждения, в которых охлаждающая вода остается в двигателе после его остановки. И, наконец, у двигателя, постоянно работающего с перегревом, часто пригорают кольца.

Принимая во внимание вышесказанное, одноконтурную схему охлаждения забортной водой с термостатом можно применять для водо-измещающих катеров, у которых двигатель работает на частичных нагрузках. У двигателей глиссирующих судов, которые работают на более напряженных режимах, термостат должен быть удален, а температура охлаждающей воды (~60°) будет поддерживаться при помощи регулирующего крана. Во всех случаях воду перед входом в двигатель необходимо предварительно подогревать, пропуская ее последовательно через охлаждаемый глушитель, коллектор, водо-масляный холодильник, и только после этого подавать на вход в штатный водяной насос.

При одноконтурной схеме охлаждения необходимо тщательно следить за толщиной накипи на стойках головки и цилиндров, удаляя ее по мере необходимости, как это рекомендуется в инструкции к двигателю. На интенсивность образования накипи влияет и жесткость забортной воды. Расчеты показывают, что при средней жесткости воды и температуре, равной 90°, слой накипи толщиной 1,5 мм может образоваться за 100—200 часов работы двигателя, а в соленой воде в несколько раз быстрее.

Несмотря на то что одноконтурные системы из-за своей простоты получили широкое распространение в любительской практике, их применение, на наш взгляд, не может быть рекомендовано, поскольку при этом не реализуются основные преимущества стационарного двигателя. В отличие от них, в замкнутой системе охлаждения пресная вода циркулирует так же, как и в двигателе, установленном на автомобиле, что позволяет обеспечить оптимальный тепловой режим.

Могут быть предложены различные схемы (рис. 1) замкнутой системы охлаждения для двигателей мощностью 70—80 л. с., имеющие некоторые различия между собой. Они дают определенные преимущества при использовании двигателя на судах с различными режимами движения как водоизмещающего, так и глиссирующего. Общее для этих схем — наличие двух контуров охлаждения: замкнутого внутреннего и разомкнутого внешнего (забортной воды) и применение для снятия тепла с внутреннего контура специального теплообменника — водо-водяного холодильника.

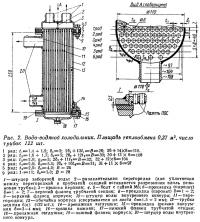

Водо-водяные холодильники по конструктивному исполнению могут быть разделены на две группы: внутренние, размещенные внутри корпуса катера, и забортные, расположенные снаружи. Конструктивные размеры внутреннего холодильника выбираются из расчета обеспечения 45—55 см2 поверхности теплообмена на 1 л. с. мощности двигателя. Холодильник для двигателя мощностью 70—80 л. с. («ГАЗ-51», «ГАЗ-21») (рис. 2) изготовлен из 30 метров медной или латунной трубки ∅6X1 или 6X0,5.

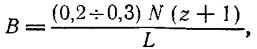

Корпус холодильника может быть изготовлен из любых доступных листовых материалов — сталь, медь, латунь, сплав АМг и пр. и соединяется сваркой, пайкой твердым припоем ПМЦ или ПОС. Учитывая, что отверстия и трубки необходимо облудить, диаметр отверстий необходимо сделать на 0,1—0,2 мм больше наружного диаметра трубки. В случае изменения диаметра или числа трубок их следует располагать таким образом, чтобы суммарный боковой зазор «В» у всех рядов был бы, по возможности, одинаков. Увеличение величины «В» уменьшит скорость протекания воды внутреннего контура и приведет к ухудшению теплообмена. Уменьшение же зазора ведет к увеличению гидравлического сопротивления внутреннего контура, а следовательно, к уменьшению расхода и увеличению перепада температур входящей и выходящей воды. По этой же причине .минимальный диаметр трубопровода внутреннего контура не следует выбирать меньше чем d=0,35√N см, а при длине трубопровода более 0,5 м d=0,4√N (здесь N — мощность в л. с.). Проходное сечение трубного пространства холодильника для пресной воды можно определить как F = (0,2÷0,3) N см2. Тогда размер «В» может быть найден по следующей зависимости:

где z — число перегородок; L — длина трубок холодильника в см.

В целях улучшения теплоотдачи располагать трубки следует в шахматном порядке. Отверстия под трубки во фланцах и в перегородках сверлятся совместно. При пайке следует применять электрические паяльники мощностью не менее 250 Вт, После облуживания трубки вставляют в перегородки и фланцы, затем полученную трубчатую секцию помещают в корпус без прокладки 8 и выравнивают положение нижнего фланца 17, который должен выступать на (δ+1) мм, где δ — толщина прокладки, и производят пайку трубок припоем ПОС. Учитывая высокую теплопроводность трубок, место пайки желательно дополнительно прогревать паяльной лампой или, что еще лучше, пламенем газовой горелки.

Простейшую газовую горелку можно сделать, используя обычную кухонную газовую плиту. Для этого необходимо снять металлическую крышечку с горелки и плотно вставить в горелку резиновый шланг с внутренним диаметром не менее 12 мм. На конце шланга укрепляется металлическая трубка длиной 200—300 мм, выполняющая функции переносной горелки.

С целью получения более чистого шва место пайки периодически смачивают травленой соляной кислотой, удаляя темно-коричневую соль, которая получается при этом, торцом деревянной палочки. После припайки фланцев трубчатая секция вынимается и производится припайка перегородок к трубкам в 3—4 местах перегородок. Далее устанавливаются прокладка 8, крышка 3 и все это соединяется болтами 4. После этого производится подгонка буртика фланца (дет. 17) под размер 0,5 мм с притуплением острых кромок, чтобы обеспечить надежную герметизацию нижнего соединения.

Конструкция забортных холодильников существенно проще встроенного, однако установка такого холодильника имеет свои особенности.

С точки зрения технологичности, эффективности работы, неуязвимости, удобства обслуживания и ремонта можно рекомендовать следующие места их установки:

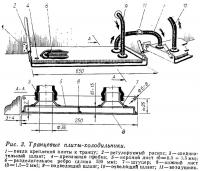

1. На глиссирующих катерах забортные холодильники целесообразно выполнять в виде плит (рис. 3), способствующих улучшению выхода на глиссирование катеров с удельной нагрузкой 25—35 кг/л. с.

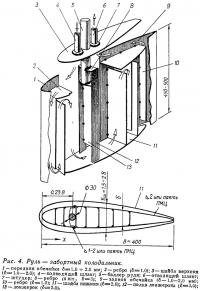

2. На водоизмещающих катерах забортный холодильник целесообразно конструктивно совместить с пером руля (рис. 4), имеющим обычно достаточно большую площадь. Здесь же следует отметить, что замена пластинчатого руля обтекаемым увеличивает и упор винта на 5—10% за счет контрпропеллерного эффекта и уменьшает радиус циркуляции на 30—40%. Ввиду того, что скорость воды в струе от винта значительно больше скорости движения катера, такой холодильник обеспечивает надежное охлаждение даже при таких режимах, как буксировка или швартовный.

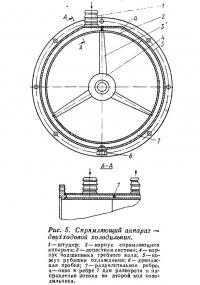

3. На относительно тихоходных катерах с водометными движителями большого диаметра (280—320 мм) забортный холодильник целесообразно совместить с корпусом спрямляющего аппарата путем наварки на него дополнительно рубашки (рис. 5). Таким образом получается простой и надежный теплообменник достаточной площади. Следует отметить, что холодильник, установленный на корпусе водомета глиссирующего катера, будет иметь недостаточную теплообменную поверхность в связи с малым диаметром ротора. Расчет поверхности охлаждения, площади проходного сечения производится по нижеприведенным соотношениям для транцевых плит.

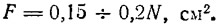

Забортные холодильники — транцевые плиты, показанные на рис. 3, обеспечивают охлаждение двигателей мощностью 70—80 л. с. При изменении формы холодильников или мощности двигателя площадь транцевых плит — холодильников выбирается из расчета 45—50 см2 на одну л. с. (55—65 см3, если выхлопной коллектор включен в замкнутый контур охлаждения). Высоту плит выбирают равной 10—15 мм, перегородки в плитах располагаются таким образом, чтобы площадь поперечного сечения полученных каналов (в см2) удовлетворяла следующему соотношению F=0,2N (л. с.). По аналогии с водо-водяным холодильником уменьшение площади сечения ведет к уменьшению расхода охлаждающей жидкости, а увеличение — к уменьшению скорости прохождения воды и к ухудшению теплопередачи.

Для изготовления таких транцевых плит целесообразно применять некорродирующие материалы толщиной 0,5—1,5 мм (нержавеющую сталь, медь, латунь, алюминиевые сплавы АМг, АМц). Соединение отдельных деталей можно производить при помощи сварки, пайки припоями ПМЦ, ПОС или даже на заклепках. В последнем случае для обеспечения герметичности плиту можно оклеить 1—2 слоями тонкой стеклоткани на эпоксидной смоле — тонкий слой (0,5 мм) пластика не оказывает заметного влияния на теплопроводность стенки.

Конструкция совмещенного с рулем холодильника, показанная на рис. 4, предназначена также для двигателей мощностью 70—80 л. с. При другой мощности двигателя проходные сечения и поверхность могут быть пересчитаны по вышеприведенным зависимостям. Несколько слов о форме руля.

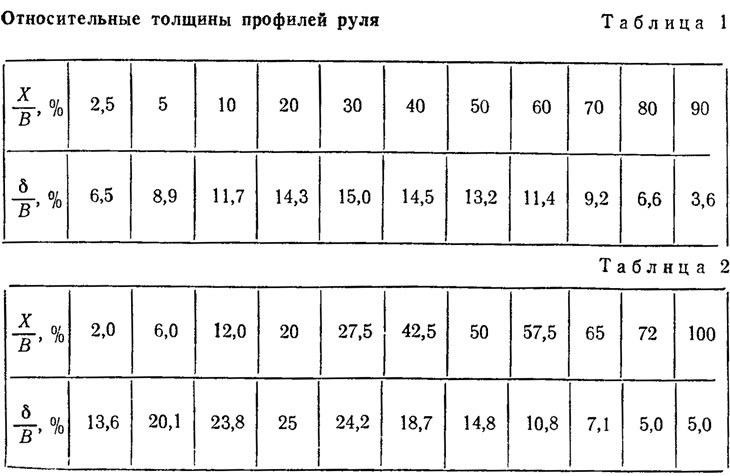

Максимальное увеличение упора винта обеспечивает руль, имеющий профиль с относительной толщиной δmax/B=0,15÷0,20. Распределение толщины для симметричного профиля с такой толщиной NACA-0015 — приведено в табл. 1.

Минимальный радиус циркуляции обеспечивает серия профилей, разработанных специально для судовых рулей. Угол перекладки таких рулей должен быть увеличен до 60°. В табл. 2 приводится распределение толщины для профиля IfS63TR25(Z).

Руль собирается из силового лонжерона 13—12, двух обечаек 1, 9, внутрь которых предварительно ввариваются или впаиваются ребра 2, 10, верхняя 3 и нижняя 11 шайбы. Руль аналогичной конструкции можно выклеить из стеклопластика толщиной 2—3 мм. Однако площадь такого руля следует увеличить на 40— 50% в связи с меньшей чем у металла теплопроводностью стеклопластика.

О других компонентах систем охлаждения, масляных холодильниках, водяных насосах замкнутого и разомкнутого контуров читайте в ниже.

Для нормальной работы конвертированного двигателя, помимо охлаждения блока цилиндров, огромную роль играет охлаждение масла. Лучше охлаждать его забортной водой. Дело в том, что масляные холодильники, охлаждаемые водой внутреннего контура, хотя и обеспечивают быстрый прогрев масла, не допуская его переохлаждения, слишком сложны и громоздки — площадь змеевика в них должна быть в 3—4 раза больше, чем в охлаждаемых забортной водой. Применяемое в двигателях автомобилей («ГАЗ-51», «-53») параллельное подключение масляного радиатора также нельзя рекомендовать для конвертированных катерных двигателей, так как трубки такого холодильника быстро забиваются липкими отложениями масла (шламом), чему немало способствуют малые скорости движения масла и его низкая температура.

Для охлаждения масла в маломощных двигателях (например, «МЗМА-401»; чаще на водоизмещающих лодках) применяются или наварка рубашки прямо на поддон картера, или размещение в нем змеевика охлаждения. Однако для более мощных автомобильных двигателей, а также для всех двигателей, установленных па глиссирующих катерах и работающих, как правило, с большой нагрузкой, эффективность таких холодильников явно недостаточна.

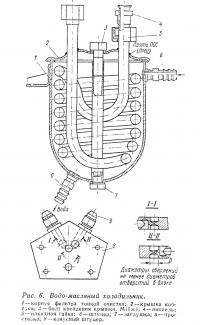

Компактный водо-масляный холодильник для двигателя мощностью 70—80 л. с., охлаждаемый забортной водой, показан на рис. 6. Он достаточно прост в изготовлении и смонтирован в корпусе Фильтра тонкой очистки двигателя «М-21» («ГАЗ-51», «М-20»), Масло прокачивается по змеевику, выполненному из медной трубки, с внутренним диаметром 12 мм и длиной 2,5—3 м. Для облегчения гибки трубку нужно отжечь, нагрев до температуры красного каления и затем погрузив в воду. Ввиду того, что давление масла при не-прогретом двигателе может достигать 4—5 кг/см2, пайку трубок следует производить только твердым припоем ПМЦ. Подсоединять масляный холодильник лучше всего, развальцовывая трубки на ниппелях с коническими штуцерами МН 2313-61, так как у припаянных штуцеров из-за вибрации часто возникают усталостные трещины.

Через полпопроточный холодильник проходит все масло, циркулирующее в двигателе. Для отбора масла изготавливают специальную проставку, которую надо установить между блоком двигателя и корпусом фильтра грубой очистки (в двигателях «М-20», «М-21», «ГАЗ-51», «МЗМА-401», «МЗМА-408») или между блоком двигателя и полнопроточным масляным фильтром («М-412», «ГАЗ-24», «ВАЗ-2101»),

Для контроля за температурой масла, которая должна быть в пределах 70—90°, можно использовать стандартный автомобильный датчик температуры охлаждающей воды ТМЗ, ввинчиваемый в заранее приваренную к картеру резьбовую втулку. Провод от датчика подсоединяется к указателю температуры через переключатель, дающий возможность периодически проверять температуру масла и воды.

Двигатель на катере обычно устанавливается в слабовентнлируемом моторном отсеке, поэтому обеспечить интенсивный обдув выхлопного коллектора невозможно и он нуждается в дополнительным водяном охлаждении. Впрочем, на водоизмещающих катерах, у которых двигатели работают в режиме частичных нагрузок, охлаждать выхлопной коллектор можно и при помощи штатного вентилятора, направляя поток воздуха от него на коллектор при помощи щитков. Но самое надежное — и здесь предусмотреть водяное охлаждение. Для глиссирующих же катеров такое охлаждение совершенно необходимо. Наилучшие результаты обеспечивают, конечно, специальные коллекторы, сварные или литые, имеющие развитые каналы охлаждения. Порядок изготовления такого коллектора подробно описан в литературе, например, в книге «15 проектов судов для любительской постройки».

Дополнительно можно рекомендовать отжечь коллектор перед механической обработкой. Тогда в дальнейшем он не покоробится и, следовательно, не будет подсоса воздуха через фланцы, что затрудняет пуск двигателя. К недостаткам этой конструкции, помимо сложности изготовления, следует отнести отсутствие подогрева впускного трубопровода, что ухудшает экономичность и долговечность двигателя, особенно на частичных нагрузках.

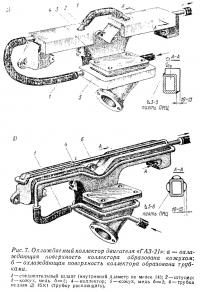

Более просто охлаждаемый коллектор можно изготовить, напаяв на штатный один или несколько кожухов для охлаждающей воды (рис. 7). Наиболее легко эта задача решается в двигателях «Москвич-407», «-408» и «-412», где всасывающий и выхлопной коллекторы разделены и расположены с разных сторон. Здесь можно обойтись только одним кожухом. У тех двигателей, в которых всасывающие и выхлопной трубопроводы расположены с одной стороны («ГАЗ-21»), приходится припаивать несколько кожухов, При выборе размеров кожуха необходимо учитывать, что минимальная площадь коллектора, соприкасающаяся с охлаждающей водой, должна быть равна 3—4 см2 на 1 л. с., максимальное расстояние между кожухами или кожухом и блоком двигателя не должно превышать 6—8 см. Если коллектор охлаждается водой внутреннего контура, то площадь поперечного сечения кожуха должна быть не менее

Иногда для этого отдельные кожухи подключают параллельно так, чтобы выдержать их суммарную площадь в соответствии с требуемой.

При охлаждении коллектора забортной водой рекомендуемая величина минимального диаметра подводящих трубок указана на схемах рис. 1.

Кожухи лучше изготовлять из меди и паять твердым припоем ПМЦ-42 или латунью. Перед пайкой целесообразно нагреть коллектор до 400—600°, чтобы избежать появления термических трещин. Следует иметь в виду, что при пайке происходит выгорание углерода, содержащегося в чугуне, что вызывает пористость шва и, следовательно, протечки. Поэтому приходится увеличивать катет шва. После пайки коллектор целесообразно нагреть до температуры 600—650°, выдержать в течение 10—15 мин, после чего медленно охладить. В любом случае необходимо проверить на краске прилегание фланцев коллектора к плоскости блока (предварительно удалив прокладку) и при необходимости пришабрить. Если коллектор охлаждается водой внутреннего контура, то кожухи можно припаять и легкоплавким припоем ПОС. Однако при этом запускать двигатель даже на непродолжительное время при незаполненном контуре не рекомендуется, да и прочность такого соединения, естественно, невысокая.

Другой способ изготовления охлаждаемого выхлопного коллектора для катера состоит в припайке к автомобильному (припоем ПМЦ или ПОС) медных отожженых трубок. Наиболее целесообразно применять для этих целей трубки внутренним диаметром не менее 8—10 мм. Следует иметь в виду, что основной тепловой поток передается к трубкам по шву, поэтому для обеспечения удовлетворительного охлаждения суммарная площадь швов должна быть не менее 2—3 см2 на 1 л. с. При необходимости трубки соединяются параллельно так, чтобы обеспечить требуемую суммарную площадь проходного сечения. У коллекторов, имеющих простую форму («Москвич-407», «-412»), в этом случае трубки целесообразно обматывать вокруг отдельных колеи, у имеющих же сложную форму — располагать в несколько рядов вдоль коллектора. Впрыск воды в выхлопную трубу рекомендуется производить на расстояния 200—300 мм от коллектора. Этот участок выхлопной трубы необходимо изолировать — обмотать асбестом. На наш взгляд, нет никакой необходимости сверлить большое число мелких отверстий в патрубке впрыска для увеличения испарения воды, так как одновременное испарение большого количества воды может увеличить противодавление на выхлопе, что приводит к снижению максимальной мощности.

По той же причине диаметр выхлопной трубы на катере, особенно в районе впрыска и далее, целесообразно увеличить на 20% по сравнению с диаметром выхлопной трубы на автомобиле. Трубку впрыска воды следует вваривать под острым углом к выхлопной трубе (~30°) по направлению движения выхлопных газов, так как при вварке трубки под прямым углом брызги, возникающие при ударе струи воды в противоположную стенку выхлопной трубы, могут на малых оборотах двигателя попадать на выхлопной клапан и вызывать его коррозию. Для уменьшения шума, а это в первую очередь относится к глиссирующим катерам, систему выхлопа целесообразно дополнить глушителем. Диаметр его должен быть не менее 2—3 диаметров выхлопной трубы. В глушителе устанавливается несколько дырчатых перегородок общей площадью проходного сечения больше площади выхлопной трубы. Для компенсации тепловых и вибрационных перемещений выхлопного трубопровода в месте прохода через борт или транец необходимо установить компенсационное звено. Наиболее удобно использовать для этого дюритовое соединение. Однако в тех случаях, когда возможен перебой в поступлении охлаждающей воды (например, в схеме III, рис. 1, где для подачи забортной воды используется скоростной напор воды), целесообразно использовать сальник с асбестовой набивкой.

Для прокачки забортной воды применяются различные конструкции самовсасывающих насосов, производительность которых для схем с водо-водяным холодильником (схемы I—II. рис. 1) должна быть не менее 40—50 л/ч на 1 л. с. и не менее 8—12 л/ч па 1 л. с. для схем с забортным холодильником (схема IV, рис. 1).

В любительских условиях для прокачки забортной воды можно применять центробежные насосы автомобильных двигателей. В одних случаях насос практически не требует переделок («МЗМА-401», «ВАЗ», «ГАЗ-21»), в других придется установить заднюю стенку с приварным нагнетательным патрубком.

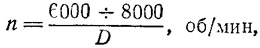

Следует отметить, что производительность автомобильных насосов, как правило, превышает требуемую для катера, а их напор невелик, поэтому нужно стремиться понижать гидравлическое сопротивление внешнего контура, например, подключая водо-водяной и водо-масляный холодильники параллельно. По этой же причине лучше применять насосы от двигателей меньшей мощности. Нужно помнить такую особенность центробежных насосов, как резкое падение напора с уменьшением числа оборотов — напор прямо пропорционален квадрату числа оборотов, а расход прямо пропорционален оборотам в первой степени. При этом может оказаться, что на холостых оборотах развиваемого насосом напора может не хватить для подъема забортной воды в двигатель и преодоления гидравлических сопротивлений. Для того чтобы обеспечить нормальную работу системы, напор насоса забортной воды на холостых оборотах двигателя должен быть не менее 1 м. Минимальное число оборотов насоса, обеспечивающего такой напор, можно определить как

где D — диаметр крыльчатки насоса, см.

Из отношения минимального числа оборотов насоса и к минимальным оборотам коленвала на холостом ходу данного двигателя (500—700 об/мин) находится передаточное отношение клиноременной передачи от двигателя к насосу. Как правило, число оборотов насоса получается больше числа оборотов двигателя.

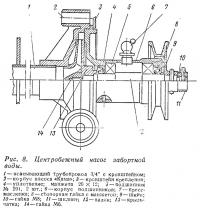

Для прокачки забортной воды можно воспользоваться деталями центробежных насосов, применяемых в станкостроении, хозяйственных насосов и т. д. На рис. 8 показан самодельный насос, изготовленный на базе деталей хозяйственного электронасоса «Кама». Этот насос имеет относительно небольшой расход в сочетании с достаточным напором, поэтому при его установке водо-водяной и водо-масляный холодильники могут быть подключены последовательно (рис. 1, схема II). В тех случаях, когда производительность центробежного насоса неизвестна, подобрать насос можно по диаметрам его патрубков, не слишком отличающихся от указанных на схемах.

Центробежный насос следует устанавливать так, чтобы он был расположен ниже ватерлинии и, следовательно, всегда залит водой. В тех случаях, когда такая установка невозможна, между насосом и фильтром на всасывающем патрубке устанавливается обратный клапан. Тогда достаточно будет залить насос только перед первым запуском, а после остановки обратный клапан удержит необходимое количество воды.

В качестве обратных клапанов можно применять резиновые лепестковые (по типу клапанов, применяемых в переносных ручных насосах или в электронасосе «Кама»), грузовые тарельчатые, применяемые в насосах БКФ, и грузовые шариковые. Последние, пожалуй, наиболее надежны. Шарик изготавливается из текстолита или пустотелым из металла. Однако как бы надежно ни работал обратный клапан, всегда возможна утечка воды из насоса, особенно при больших промежутках между запусками двигателя. Для того чтобы каждый раз при этом не заливать в насос через штуцер воду, рекомендуется для этих целей устанавливать ручной или электрический насос (схема I, рис. 1). Для подачи воды в насос можно использовать скоростной напор струи от винта, укрепляя водозаборную трубку сразу за ним. Это особенно целесообразно для мореходных быстроходных катеров, которые на волнении временами полностью вылетают из воды (схема II, рис. 1).

Для схемы с забортным холодильником на быстроходных катерах (скорость не менее 30 км/ч) можно вообще отказаться от насоса забортной воды, а для питания масляного холодильника использовать скоростной напор струи от винта (рис. 1. схема III). По этой схеме выхлопной коллектор охлаждается водой внутреннего контура.

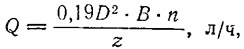

В любительских условиях находят применение также шестеренчатые насосы. Они надежно обеспечивают подъем воды в двигатель на самых малых оборотах. В таких насосах важно подобрать передаточное отношение привода, обеспечивающее заданный расход на режиме максимальной мощности. В тех случаях, когда производительность насоса неизвестна, ее можно определить по следующей формуле:

где D — наружный диаметр шестерни, см;

В — ширина шестерни, см;

z — число зубьев;

n — число оборотов в мин.

Следует иметь в виду, что при установке шестеренчатого насоса большей, чем нужно, производительности давление в напорных магистралях может возрасти настолько, что порвутся шланги, да и мощность, потребляемая насосом, будет излишне большой.

К недостаткам шестеренчатых насосов следует отнести их быстрый износ при работе в илистой воде и коррозию шестерен, если они сделаны из обычной стали. Лучшим материалом для ведущей шестерни является латунь, для ведомой — пластмасса или резина.

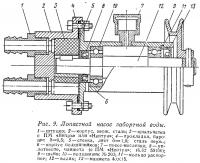

Можно использовать и лопастные насосы (рис. 9) с резиновым ротором ст ПМ «Вихрь», «Нептун» и т. п. Эти насосы, как и шестеренчатые, — самовсасывающие, объемные и обеспечивают стабильную подачу воды на малых оборотах, а в том случае, когда их корпус выполнен из нержавеющей стали, обладают и большим ресурсом. Однако производительность лопастных насосов невелика и они могут использоваться в схемах с забортными холодильниками. Увеличить подачу такого насоса можно установкой двух крыльчаток в одном корпусе.

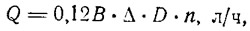

Производительность лопастного насоса можно определить по формуле:

где D — внутренний диаметр корпуса насоса, см;

В — ширина крыльчатки, см;

А — смещение оси вала относительно оси корпуса, см (не рекомендуется принимать больше, чем у ПМ);

n — число оборотов в мин.

Особое внимание нужно обратить на выбор схемы и правильность прокладки всасывающей линии забортной воды до насоса. Необходимо предусмотреть возможность очистки на плаву как фильтра, так и участка трубопровода от заборного отверстия до фильтра. На рис. 10 показана схема всасывающей линии с фильтром, смонтированным в корпусе масляного фильтра топкой очистки. Для очистки фильтра и внешнего участка трубопровода корпус его поднимают на 20—30 см так, чтобы он оказался выше ватерлинии, после чего, сняв крышку п вынув сетку, длинной проволокой прочищают внешний участок трубопровода. Наличие на этом участке трубопровода запорного крана — кингстона — облегчило бы прочистку фильтра, его не нужно было бы поднимать, но практически сделало бы невозможным прочистку участка трубопровода от кингстона до приемного отверстия.

Могут быть и несколько иные решения схемы водозаборного участка. Например с прямой трубой и крышкой, расположенной выше ватерлинии (рис. 10, а), или когда заборная трубка расположена за винтом. Ее целесообразно крепить к внешней части транца так, чтобы можно было произвести прочистку как самой трубки, так и подводящего дюритового шланга (рис. 10,6).

Трубопроводы, особенно внутреннего контура, следует располагать таким образом, чтобы исключить образование воздушных мешков. Если это невозможно, то в наиболее высоких точках трубопроводов устанавливаются воздушные трубки или пробки, которые необходимо открывать для выпуска воздуха при заливке воды. Особенно сложно избежать воздушных мешков в охлаждаемых коллекторах, имеющих несколько параллельно расположенных трубок. При образовании воздушного мешка в одной из трубок циркуляция воды в ней прекратится и часть коллектора может перегреться. Поэтому для всех коллекторов с параллельными охлаждающими трубками, а также для коллекторов, охлаждаемых водой внутреннего контура, схему расположения трубок или кожухов целесообразно выбирать с постоянным наклоном, чтобы исключить образование воздушных мешков. Также следует избегать возможности образования воздушных мешков на участке от водозаборника до центробежного насоса, так как при запуске воздух из мешка доходит до центробежного насоса, что, как правило, приводит к срыву его работы. При разработке схемы охлаждения следует предусмотреть возможность полного слива воды перед зимним сезоном, установив спускные пробки или разъемные соединения.

Обязательный элемент замкнутых систем — расширительный бачок, который располагается выше самой высокой точки внутреннего контура; сюда .же выводятся все воздушные трубки. Емкость бачка составляет 15—20% емкости системы, материалы применяются самые разнообразные. Возможно применение в качестве расширительного бачка и полиэтиленовой банки емкостью 2—3 л.

Основные неисправности системы охлаждения — это перегрев двигателя и кипение воды в системе. О признаках перегрева двигателя при нормальной температуре охлаждающей жидкости рассказано в первой части статьи. Причиной перегрева может быть не только отложение накипи в рубашке, но и засорение отверстий в водораспределительной трубке двигателя, в результате чего охлаждение отдельных цилиндров нарушается. В этих случаях кроме удаления накипи и промывки блока необходимо при помощи специального крючка вынуть водораспределительную трубку для осмотра и чистки.

Кипение воды во внутреннем контуре может быть вызвано различными причинами. Из-за недостаточной производительности насоса забортной воды температура воды на выходе из водо-водяного холодильника превышает температуру в водоеме более чем на 25—30°. Увеличить расход забортной воды можно изменением передаточного отношения привода насоса или увеличением диаметров трубопроводов. Причиной уменьшения производительности насоса может быть и его износ.

Иногда кипение воды во внутреннем контуре начинается с возникновения пристенного кипения и попадания паровых пузырьков в помпу. Это явление чаще наблюдается в схемах, где вода из коллектора, охлаждаемого водой внутреннего контура, попадает прямо в насос (конвертированные двигатели «М-51У», «М-625У») при температуре воды более 90°. В этом случае за счет гидравлического сопротивления коллектора и холодильника, особенно при их засорении, давление перед входом в насос будет значительно ниже атмосферного. Температура воды в тонком слое у стенок коллектора будет несколько выше, чем в массе воды, и из-за пониженного давления вода около стенок может закипеть. Смываемые потоком воды пузырьки пара, опять же вследствие пониженного давления, не могут сконденсироваться до входа в насос, что приводит к уменьшению производительности насоса и дальнейшему повышению температуры воды и ее закипанию.

По этой причине коллектор, охлаждаемый пресной водой, лучше подключать после насоса (рис. 1, схема III), удалив штатный, а для регулировки температуры использовав отдельно установленный термостат. Для этих целей удобно применять термостат двигателя «ВАЗ». В связи с тем, что в описываемой схеме образуется новый малый круг охлаждения, перепускной канал в двигателе необходимо заглушить. Если у данной схемы и дополнительное достоинство — при прогреве двигателя коллектор не выключается из циркуляции. Это ускоряет прогрев двигателя и предотвращает возможность закипания воды в коллекторе.

Впрочем, избавиться от закипания можно и за счет установки автомобильной крышки от горловины радиатора, имеющей паровые клапаны, отрегулированные на давление выше атмосферного, так что температура кипения воды повышается до 109—110°.

Уменьшение расхода воды внутреннего контура в других схемах (рис. 1) в основном связано с увеличением гидравлического сопротивления из-за неправильного выбора сечения трубопроводов, холодильников или при их засорении. Повышение гидравлического сопротивления приводит к появлению больших разрежений перед входом в насос и к подсосу воздуха в него через сальник. Это может произойти и при нормальных гидравлических сопротивлениях в случае сильного износа упорной текстолитовой шайбы сальника и уменьшения силы поджатия шайбы за счет распрямления пружины. Тогда даже небольшое понижение давления перед входом в насос приведет к тому, что шайба сожмет пружину и отойдет от торца уплотнения, открыв доступ воздуху в насос. При попадании воздуха в насос производительность его резко падает, что приводит к закипанию воды. Характерный признак подсоса воздуха — выброс воды из горловины расширительного бачка на непрогретом двигателе (аналогичное явление может наблюдаться и при повреждении прокладки блока).

Неправильный выбор теплообменной поверхности холодильника, а также ряд причин, характерных и для автомобильных двигателей (неправильная установка зажигания или регулировка карбюратора, пробуксовка ремней привода насосов, поломка термостата, тугая сборка в сопряжении поршень — цилиндр и т.д.), могут привести к кипению воды.

Особенно тщательно нужно следить за температурным режимом при обкатке катерных двигателей. Обкатка двигателя, устанавливаемого на водоизмещающем катере и эксплуатируемого, как правило, на частичных нагрузках, производится в течение 20—30 часов при нормальной температуре охлаждающей воды с постепенным увеличением нагрузки. Несколько сложнее производить обкатку двигателя на глиссирующем катере. Это объясняется тем, что при выходе на глиссирование нагрузка на двигатель резко увеличивается (практически до максимальной). Заметим, что большинство механиков-автомобилистов предпочитают производить «тугую» сборку двигателя, не учитывая весьма напряженный режим работы его на глиссирующем катере. Поэтому, чтобы избежать появления надиров цилиндров, особенно при «тугой» сборке двигателя, можно рекомендовать после проведения 15—20-часовой обкатки в режиме плавания дальнейшую обкатку производить при пониженной до 50—60°С температуре охлаждающей воды. Для этого удаляется термостат, заглушается перепускной канал и максимально облегченный катер выводится на глиссирование. После нескольких минут глиссирования катер переводится в режим плавания. Постепенно время движения на глиссирующем режиме увеличивается. Если при обкатке появятся признаки перегрева двигателя, нагрузку необходимо уменьшить. После того, как двигатель будет стабильно работать в течение нескольких часов на режиме глиссирования, температуру охлаждающей воды можно постепенно повышать, доводя ее до нормы так, чтобы продолжительность обкатки составила не менее 50 часов.