К сожалению, пока на большинство этих вопросов приходится отвечать отрицательно, хотя теоретически работа любого бензинового двигателя на газе возможна.

Перевод четырехтактных катерных бензиновых двигателей на питание сжиженным газом в принципе вполне осуществим, хотя и связан с существенным возрастанием массы запаса топлива (вместе с баллоном, рассчитанным на высокое давление). Однако сделать это своими силами практически очень сложно. Во-первых, придется столкнуться с тем, что необходимые для такого перевода аппаратура, арматура и запчасти, выпускаемые для серийных автомобильных газобаллонных установок, в свободную продажу не поступают, а применять случайные Узлы и детали нельзя. Во-вторых, немалую сложность представит проблема заправки катера газом. В-третьих, эксплуатация газобаллонных установок на малых судах возможна лишь при соблюдении каких-то определенных технических требований, гарантирующих безопасность людей, а подобные требования пока не существуют; наконец, необходима и специальная подготовка судоводителей-любителей, которую на сегодня никто не проводит.

Двухтактные же двигатели, т. е. все лодочные подвесные моторы, не могут быть переведены на сжиженный газ по конструктивным соображениям.

Как известно, смазка двигателя в них осуществляется смесью бензина с маслом (содержание которого в лучших конструкциях моторов снижено уже до 1%). В связи с невозможностью смешивания подаваемого от баллона горючего газа с маслом для смазки работающего на газе подвесного мотора потребуется устройство специальной масляной системы. Обеспечить при этом подачу масла ко всем движущимся деталям цилиндропоршневой группы, распределительного механизма, подшипникам коленчатого вала и т. п. очень сложно. Это и является самым главным препятствием на пути создания массового газобаллонного подвесного мотора.

Однако поставленная проблема в целом исключительно актуальна и, очевидно, в будущем может быть решена. Энергетический и экологический кризисы заставляют инженеров и ученых продолжать поиск возможностей самого широкого использования газобаллонных установок на транспорте — в том числе и на малых прогулочно-туристских судах. И, как читатель может убедиться, определенные успехи есть (см. заметку о работающих на пропане 55-сильных четырехтактных «Хомляйтах»).

Немного теории и истории

Начнем с того, что в термодинамике все двигатели внутреннего сгорания (д. в. с.) именуются газовыми, а их циклы — теплосиловыми газовыми циклами. Это и закономерно, поскольку рабочим телом в любых д. в. с. на первом этапе является воздух или его смесь с топливом (жидким или газообразным), а на втором этапе — продукты сгорания. В том диапазоне температур и давлений, при которых происходят процессы в д. в. с., рабочее тело с вполне приемлемым приближением всегда рассматривается как идеальный газ.

Таким образом, все существующие разновидности д. в. с. теоретически работают на газу. Если мы обратимся к истории д. в. с., то убедимся, что самые первые двигатели были газовыми и «практически» — работали от баллона с газом, поскольку самого понятия жидкое топливо тогда не существовало.

В 1729 г. французский инженер Лебон открыл способ получения горючего газа. А первый пригодный для использования на практике двигатель, работавший на смеси светильного газа с воздухом, был построен в 1860 г. Ленуаром. Он развивал мощность 12 л. с., (8,8 кВт), имел ничтожный КПД, равный всего 4,6%, и был прозван современниками «пожирателем газа». Несмотря на это двигатели Ленуара нашли применение на мелких фабриках, которых во Франции к концу прошлого столетия было множество.

Задачу повышения экономичности д. в. с. удалось решить в 1876 г. немецким изобретателям Отто и Ленгену, предложившим сжимать газовую смесь перед ее воспламенением. Построенный Отто четырехтактный газовый двигатель получил высокую оценку на Парижской Всемирной выставке в 1878 г. Однако на транспорте этот двигатель не применялся из-за дефицитности светильного газа, который использовали только для освещения в крупных городах. В начале XX века газовые двигатели потребляли около 20% всего вырабатываемого газа. Впоследствии газовое топливо было вытеснено более энергоемким жидким топливом.

В 30-е годы в некоторых городах нашей страны можно было встретить газобаллонные грузовые автомобили «ЗИС-30» и «ГАЗ-44», работавшие на сжатом светильном или коксовом газе. Однако широкого распространения они не получили, так как запаса газа хватало только на 100—130 км пробега.

В 40-е годы для районов, богатых твердым топливом и удаленных от месторождений нефти, выпускались автомобили, снабженные газогенераторами. Газогенераторными установками, работающими на деревянной чурке, оборудовались также небольшие речные буксиры-газоходы.

Интерес к применению газового топлива в д. в. с. возрос после того, как были обнаружены большие запасы природного газа и возникла проблема использования попутных нефтяных газов. В 50-е годы в СССР было налажено серийное производство грузовых автомобилей «ЗИС-156» и «ГАЗ-51Б», работавших на сжатом природном и промышленном газе, пробег их увеличился до 210 и 190 км соответственно, а максимальная скорость движения достигала 70—74 км/ч.

С 1953 г. начинается промышленный выпуск грузовых автомобилей «ЗИЛ-166А» и «ГАЗ-51Ж», работающих на сжиженных нефтяных газах. Пробег их возрос до 450 и 310 км, а скорости до 80—78 км/ч.

В 70-е годы был начат выпуск автомобилей, работающих на сжиженных нефтяных газах: «ЗИЛ-138», «ГАЗ-52-07», «ГАЗ-53-07», «ГАЗ-24-07».

На газовое топливо стали переводить и дизельные двигатели на бурильных установках,, газоперекачивающих станциях, тракторах. Технически и экономически целесообразно применять газовое топливо на танкерах, транспортирующих сжиженные газы, судах-газовозах, рейдовых буксирах и судах вспомогательного флота в местах с налаженным газоснабжением.

В «Основных направлениях экономического и социального развития СССР на 1981—1985 годы и на период до 1990 года», принятых на XXVI съезде КПСС, предусматривается довести объем добычи газа в 19В5 г. до 600—640 млрд. м3.

В настоящее время применение газового топлива в транспортных двигателях рассматривается как один из способов уменьшения вредных выбросов с отработавшими газами в атмосферу и экономии жидкого топлива, запасы которого на Земле, увы, не безграничны.

Почему отказались от чурки?

При переводе на генераторный газ бензиновые двигатели значительно снижают свою мощность, при этом существенно увеличивается общая масса установки за счет газогенератора. Например, газогенераторный двигатель «ГАЗ-42» (масса газогенератора без двигателя 240 кг) развивал мощность в 30 л. с. (21,7 кВт) вместо 50 л. с. (36,7 кВт) у «ГАЗ-ММ», а газогенераторный «ЗИС-41» при массе газогенератора 390 кг имел 45 л. с. (33 кВт) вместо 73 л. с. (53,6 кВт) у «ЗИС-5». Общие габариты установки также растут.

Для повышения мощности газогенераторных модификаций двигателей до 85—90% от мощности их бензиновых прототипов в газогенераторных установках применялся турбонаддув при помощи турбокомпрессора, работающего от отработавших газов, а также увеличивалась степень сжатия двигателя. Эквивалентный расход топлива газогенераторной установки по отношению к 1 кг бензина составлял 3,5 кг дровяных чурок.

Эксплуатация газогенераторной установки сложнее, чем бензинового двигателя, и требует дополнительной затраты времени на роз-жиг-запуск, чистку и перезарядку газогенератора. Среднее время для розжига-запуска газогенераторной установки в летнее время без применения бензина составляет 9—12 мин. В газогенераторе наиболее уязвимы топливник, колосниковая решетка, очистители и газопроводы. Однако износ двигателя в газогенераторной установке на дровяном топливе может быть за сравнимый промежуток времени ниже износа бензиновых двигателей, причем большое влияние на износ имеет эффективность очистки генераторного газа.

Даже из беглого обзора ясно, что газогенераторные установки на быстроходных катерах по весовым и габаритным показателям вообще применяться не могут. На среднем водоизмещающем катере применение их в принципе возможно. Однако это влечет за собой необходимость выполнения специальных требований пожарной безопасности и значительное усложнение обслуживания.

В настоящее время автомобильные газогенераторные установки не выпускаются. Сведения об устройстве и расчете газогенераторных установок приводятся в энциклопедическом справочнике «Машиностроение» (ЭСМ), т. 11 (см. также журн. «За рулем», № 3, 1982).

Применение природного газа дает возможность существенно снизить токсичность отработавших газов д. в. с. и исключить загрязнение атмосферы испаряющимися углеводородами благодаря закрытой системе топливоподачи. Природный газ легче воздуха и улетучивается вверх, в отличие от пропан-бутана и паров бензина. Отработавшие газы при работе д. в. с. на природном газе практически не имеют запаха и не образуют сажи.

Свойства природного и сжиженного газа

При нормальных условиях горючие газы, имеющие меньшую плотность, обладают соответственно и меньшей энергоемкостью, чем жидкие топлива. Поэтому в д. в. с. их применяют в сжатом или сжиженном состоянии. Для хранения сжатых природных газов необходимы тяжелые баллоны, рассчитанные на давление 20 МПа или 197 атм). Масса такого баллона емкостью 50 л равна 62,5 кг, а по содержанию энергии запас газа в баллоне эквивалентен 10 л бензина.

Для хранения и транспортировки сжиженных газов применяются более легкие баллоны, рассчитанные на давление 1,6 МПа (15,8 атм).

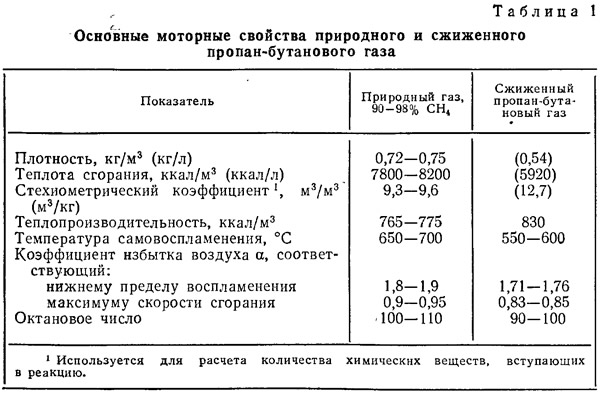

Основные моторные свойства природного и сжиженного пропан-бутанового газа приведены в табл. 1.

Сжиженные газы получают главным образом при переработке нефтяного (попутного) газа на газобензиновых заводах, а также из природных газов газоконденсатных месторождений, содержащих тяжелые углеводороды. В СССР установлены следующие марки сжиженных газов: СПБТЛ — смесь пропана и бутана техническая летняя, СПБТЗ — смесь пропана и бутана техническая зимняя и БТ — бутан технический. Сжиженный бутано-пропановый газ должен иметь летом пропана не менее 70%, зимой — 90%. Энергетические характеристики сжиженных газов разных марок несколько различаются из-за неодинакового содержания в них пропана и бутана. Теплота сгорания 1 л бутана выше теплоты сгорания пропана приблизительно на 14%.

При переводе бензиновых двигателей на газовое топливо без специальных доработок вследствие меньшей теплопроизводительности и ухудшения наполнения падают энергетические показатели: на сжиженном газе мощность двигателя снижается на 6—8%, на природном — 10—11%. Однако высокие антидетонационные свойства нефтяных газов (октановое число составляет 90—96) позволяют форсировать двигатель по степени сжатия и работать на более ранних углах опережения зажигания, в результате чего повышается литровая мощность двигателя и снижается удельный расход топлива.

При работе двигателя на газе горючая смесь имеет соотношение воздуха и топлива, близкое к идеальному. Поэтому на поршнях и цилиндрах двигателя нагар не образуется. Отсутствует разжижение смазки, вследствие чего масло можно менять реже, чем при работе на бензине.

Благодаря малому содержанию в газе серы медленнее корродируют поршни, кольца и выпускные клапаны. В результате моторесурс двигателя повышается в 1,5—2 раза и снижается расход масла.

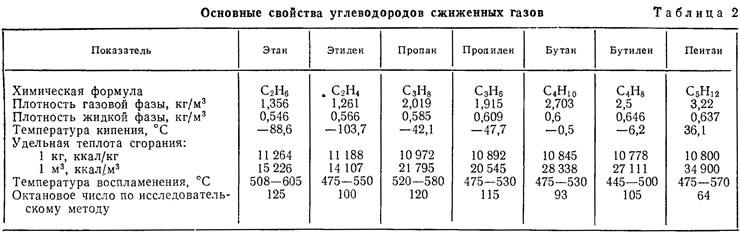

Основные свойства углеводородов, входящих в состав сжиженных газов, приведены в табл. 2.

При работе на сжиженном газе максимальная концентрация окислов азота в отработавших газах уменьшается примерно в 2 раза. Объемное содержание окиси углерода при работе двигателя на малых оборотах холостого хода находится в пределах от 0,1 до 0,8%, что ниже норм, установленных для автомобилей с бензиновыми двигателями по ГОСТ 17.2.2.03—77. Реакционная способность углеводородов, содержащихся в отработавших газах д. в. с. при работе на сжиженном газе ниже, чем при работе на бензине. Однако перевод бензинового двигателя на питание сжиженным газом еще не гарантирует снижения токсичности отработавших газов. Оно достигается, так же как на бензине, — оптимальным регулированием систем питания и зажигания.

Газобаллонные установки на сжиженном газе

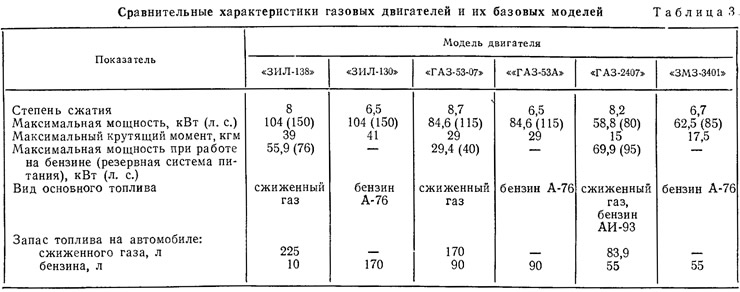

Газобаллонная установка обеспечивает хранение сжиженного газа, его испарение, очистку, ступенчатое редуцирование, дозирование, смесеобразование и подачу газовоздушной смеси в двигатель. В зависимости от устройства системы питания газобаллонные установки могут быть универсальные (газобензиновые) и чисто газовые. Универсальные двигатели имеют бензиновый карбюратор, приспособленный для работы как на газе, так и на бензине. Сравнительные характеристики газовых двигателей и их базовых моделей приведены в табл. 3.

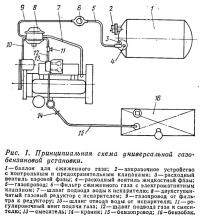

Принципиальная схема универсальной газобензиновой установки показана на рис. 1.

Из баллона 1. сжиженный газ через вентиль 3(4), магистральный вентиль и фильтр 6 попадает в испаритель, обогреваемый горячей жидкостью из системы охлаждения двигателя. В испарителе газ из жидкого агрегатного состояния переходит в газообразное. Затем газ попадает в двухступенчатый редуктор 8. Из редуктора через дозирующее устройство газ поступает в смеситель 13, где образуется топливо-воздушная смесь, которая затем засасывается в цилиндры двигателя.

Назначение испарителя состоит в том, чтобы в кратчайший срок после пуска холодного двигателя обеспечить полное испарение газа при максимальном его расходе.

Газовый редуктор, как правило, двухступенчатый, совмещенный с испарителем в едином корпусе. Редуцирование происходит независимо от расхода газа двигателем и первоначальной величины давления. В первой ступени давление снижается до 1,2—1,5 кгс/см2, во второй ступени — до избыточного давления, равного 0,001 кгс/см2. Экономайзер пневматического типа обеспечивает дополнительную подачу газа при работе двигателя на полной нагрузке.

Вентили для сжиженных газов изготавливаются, с мембранным уплотнением вместо обычного сальникового, так как сжиженные газы, несмотря на невысокое давление, обладают большой способностью проникать через уплотнения.

Наполнение баллона сжиженным газом не должно производиться более чем на 90% по объему, так как коэффициент расширения газа в жидкой фазе значителен. Для пропана, например, он равен 0,00306, т. е. в 16 раз больше, чем у воды.

Информация об изображении

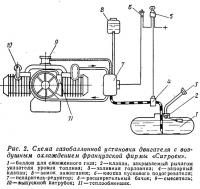

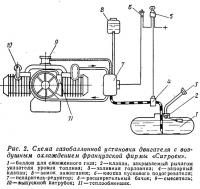

Рис. 2. Схема газобаллонной установки двигателя с воздушным охлаждением фирмы «Ситроен»

Длительный отбор газа из паровой фазы недопустим вследствие охлаждения баллона (из-за расхода тепла на испарение) и понижения упругости паров. Кроме того, при отборе из паровой фазы изменяется состав газа, так как в первую очередь расходуются легкие компоненты. Отбором из паровой фазы пользуются лишь при запуске и прогреве холодного двигателя.

Рис. 2. Схема газобаллонной установки двигателя с воздушным охлаждением фирмы «Ситроен»

На рис. 2 приведена схема газобаллонной установки французской фирмы «Ситроен». Двигатель четырехтактный, двухцилиндровый, рабочим объемом 600 см3 с горизонтальным оппозитным расположением цилиндров и воздушным охлаждением.

Заправка баллона емкостью 53 л сжиженным газом производится до 85% от его полного объема, для чего в заливной горловине установлен клапан 2, закрываемый рычагом указателя уровня топлива при заправке. Из баллона через запорный клапан 4 газ поступает в испаритель-редуктор 7. Запорный клапан открывается только при пуске, для чего он соединен с замком зажигания 5.

Испаритель обогревается водой от специальной системы с расширительным бачком 8 и теплообменником 11, установленным вместо бензонасоса. Из испарителя газ через смеситель 9 поступает в цилиндры. Для облегчения пуска двигателя в испарителе установлен электрический подогреватель, включаемый кнопкой на панели приборов.

При переводе на сжиженный газ масса установок увеличивается. Например, газобаллонная система легкового автомобиля весит 100 кг, включая баллон со сжиженным газом.

Литература

- 1. Кириллин В. А. и др. Техническая термодинамика. М., «Энергия», 1968.

- 2. Малолитражный грузовой автомобиль на сжиженном газе. Экспресс-информация «Поршневые и газотурбинные двигатели», № 5, 1981, М., ВИНИТИ.

- 3. Марниров О. Л., Г арбузов С. И. Опыт перевода автомобилей на сжиженный газ. Реферативный сб., вып., 13. М., ЦБНТИ Минавтотранса РСФСР, 1976.

- 4. Смаль Ф. В., Арсенов Е. Е. Перспективные топлива для автомобилей. М., «Транспорт», 1979.

- 5. Энциклопедический справочник «Машиностроение», т. 11. М., «Машиностроение», 1948.