В №3, №5, №6 и №16 сборника уже рассказывалось о различных способах изготовления моделей для самостоятельной отливки гребных винтов. Авторы применяли цемент, дерево, стеклопластик, оргстекло. Каждый из этих материалов имеет свои плюсы, но, по моему мнению, их использование связано с большими затратами труда и времени.

Я применяю гораздо более простой способ изготовления достаточно точных моделей из обычной фанеры. Этот способ вполне доступен любителю, имеющему хотя бы небольшой опыт в столярных работах. В домашних условиях модель гребного винта можно сделать за два дня.

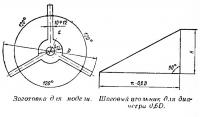

Заготовками для модели трехлопастного винта служат нарезанные из фанеры пластинки — звездочки, лучи которых расходятся под углом 120°. Количество звездочек — толщина пакета — подбирается в зависимости от толщины фанеры и высоты ступицы. Все звездочки одинаковы; естественно. если ступица винта имеет не цилиндрическую форму, то диаметр dст приходится делать переменным. Я обычно применяю фанеру толщиной 3—4 мм.

Модель собирается на прочной плоской плите из толстой фанеры или любого иного материала На плите предварительно вычерчиваются две концентрические окружное и с диаметрами D и 0.6D (где D — диаметр винта). В центре строго перпендикулярно плоскости устанавливается центрирующий стержень диаметром 10—15 мм. Из алюминия вырезаются шаговые угольники (по числу лопастей) для диаметра 0,6D и крепятся к плите по меньшей окружности. Звездочки, на каждой из которых строго по оси винта высверливается отверстие по диаметру d центрирующего стержня, намазываются клеем (желательно эпоксидным), надеваются но одной на этот стержень и устанавливаются с небольшим разворотом одна относительно другой вплепную к образующим шаговых угольников.

После установки всех звездочек производится запрессовка — пакет туго стягивается шнуром до плотного прилегания звездочек друг к другу и к шаговым угольникам.

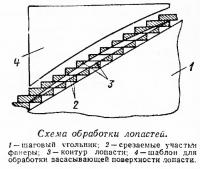

После затвердевания клея готовая заготовка модели снимается со стержня и обрабатывается рашпилем и напильниками. Сначала обрабатываются нагнетающие поверхности всех лопастей, причем работа начинается с удаления «угочков» — выступающих участков фанеры. Проверка ведется на той же плите по шаговым угольникам (как правило, достаточно угольников только для диаметра 0,6D). После обработки нагнетающих поверхностей на них выполняется разметка, и контуры лопастей опиливаются лобзиком.

Для контроля профиля лопасти при обработке засасывающей поверхности придется сделать минимум три шаблона — три шаговых угольника для диаметров 0,4D; 0.6D и 0.8D.

После обработки напильником лопасти и ступица модели шлифуются шкуркой и окрашиваются.

- Главная

- Консультации

- Полезные устройства

- 1972 год

- Модель гребного винта из обычной фанеры

Подкатегории раздела

Полезные устройства

Полезные советы

Улучшение судов

Улучшение моторов

Опыт эксплуатации

Техника плавания

Разбор аварий

Рыболовам

Поделитесь информацией

Похожие статьи

Изготовление модели гребного винта из оргстекла

Замена водостойкой фанеры обычной строительной

Навесная откидная приставка гребного винта и валопровода

Испытания катера и доводка гребного винта

Защита гребного винта туннелем

Повышение эффективности гребного винта на катере

Подбор гребного винта для катера

Выпуск отработавших газов через ступицу гребного винта на «Вихре»

Выбор места установки гребного винта

Проверка гребного винта

Принцип работы и устройство гребного винта

Выбор геометрических характеристик гребного винта

Построение чертежа гребного винта

Изготовление сварного гребного винта

Замена водостойкой фанеры обычной строительной

Навесная откидная приставка гребного винта и валопровода

Испытания катера и доводка гребного винта

Защита гребного винта туннелем

Повышение эффективности гребного винта на катере

Подбор гребного винта для катера

Выпуск отработавших газов через ступицу гребного винта на «Вихре»

Выбор места установки гребного винта

Проверка гребного винта

Принцип работы и устройство гребного винта

Выбор геометрических характеристик гребного винта

Построение чертежа гребного винта

Изготовление сварного гребного винта

Модель гребного винта из обычной фанеры

Год: 1972. Номер журнала «Катера и Яхты»: 40 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Консультации и советы владельцев лодочных моторов

Снятие с мели и отход от бона на крейсерской яхте

Суровое испытание двух моторных лодок «Крым» с «Вихрями-М»

Испытания некоторых судов, построенных по проектам сборника

Усовершенствование серийной яхты «Фолькбота»

Вспомогательный двигатель на яхте класса Л6

Перспективы парусов Люнгстрома на современных яхтах

Гребной винт с регулируемым шагом «мульти-питч»

Первое знакомство с подвесным мотором «Москва-25»

Электронный тахометр для определения числа оборотов коленвала

Регулировка горючей смеси и зажигания мотора «Ветерок»

Рекомендациями по эксплуатации и ремонту лодочных моторов

Стабилизатор потока в карбюраторе для уменьшения провалов

По следам аварий яхты «Вега» и шхуны «Ленинград»

Подъем со дна затонувших судов и предметов

Снятие с мели и отход от бона на крейсерской яхте

Суровое испытание двух моторных лодок «Крым» с «Вихрями-М»

Испытания некоторых судов, построенных по проектам сборника

Усовершенствование серийной яхты «Фолькбота»

Вспомогательный двигатель на яхте класса Л6

Перспективы парусов Люнгстрома на современных яхтах

Гребной винт с регулируемым шагом «мульти-питч»

Первое знакомство с подвесным мотором «Москва-25»

Электронный тахометр для определения числа оборотов коленвала

Регулировка горючей смеси и зажигания мотора «Ветерок»

Рекомендациями по эксплуатации и ремонту лодочных моторов

Стабилизатор потока в карбюраторе для уменьшения провалов

По следам аварий яхты «Вега» и шхуны «Ленинград»

Подъем со дна затонувших судов и предметов

ТЕКУЩАЯ СТАТЬЯ

Модель гребного винта из обычной фанеры

СЛЕДУЮЩИЕ СТАТЬИ

Измеритель мгновенного значения средней скорости яхты

Повышение мощности двигателей «Ветерок-8» и «Ветерок-12»

Электронное зажигание на зарубежных лодочных моторах

Советы по улучшению мотора «Вихрь» от владельцев

Вопросы и ответы по подвесному мотору «Вихрь» и «Ветерок»

Аварийная система охлаждения подвесного мотора

Испытания подвесного мотора «Ветерок-14»

Полезные рекомендации для судостроителя

Подборка улучшений лодочного мотора «Вихрь»

Консультации по подвесным моторам «Ветерок» и «Москва»

Улучшение свойств краски для спортивных судов

Соединение деталей из алюминиево-магниевого сплава и дюраля

Консультации по лодочному мотору «Москва-25»

Усовершенствования узлов подвесных моторов «Вихрь»

Советы и рекомендации по моторам «Л-12» и «Ветерок»

Повышение мощности двигателей «Ветерок-8» и «Ветерок-12»

Электронное зажигание на зарубежных лодочных моторах

Советы по улучшению мотора «Вихрь» от владельцев

Вопросы и ответы по подвесному мотору «Вихрь» и «Ветерок»

Аварийная система охлаждения подвесного мотора

Испытания подвесного мотора «Ветерок-14»

Полезные рекомендации для судостроителя

Подборка улучшений лодочного мотора «Вихрь»

Консультации по подвесным моторам «Ветерок» и «Москва»

Улучшение свойств краски для спортивных судов

Соединение деталей из алюминиево-магниевого сплава и дюраля

Консультации по лодочному мотору «Москва-25»

Усовершенствования узлов подвесных моторов «Вихрь»

Советы и рекомендации по моторам «Л-12» и «Ветерок»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории