Развитие подвесных моторов идет в направлении повышения числа оборотов, снижения удельного веса, увеличения мощности, а также использования различных приспособлений, облегчающих эксплуатацию моторов (применение реверсивных муфт, электростартера, электрогенератора, систем дистанционного управления, термостатического контроля охлаждения и т. д.).

Во многих отношениях подвесные моторы стали приближаться к стационарным. Тем не менее, оба типа моторов имеют принципиальные конструктивные отличия и каждый из них обладает своими специфическими преимуществами и недостатками. Именно поэтому и тот и другой тип мотора имеют своих сторонников и противников.

Техническое усовершенствование стационарных и подвесных моторов позволило сделать дальнейший качественный шаг вперед в развитии катерных силовых установок — применить новый, полноценный с технической точки зрения тип пропульсивной установки для катеров, который сочетает в себе преимущества стационарных и подвесных моторов. Установка состоит из стационарного катерного двигателя и Z-образной передачи, или, как ее часто называют, — угловой вертикальной колонки.

Благодаря своим преимуществам пропульсивные установки этого типа очень быстро развиваются и совершенствуются, несмотря на то, что они дороже обычных стационарных установок. В США, например, более 12 фирм выпускают угловые колонки или двигатели в комплекте с угловыми колонками. Двигатели с угловыми колонками выпускаются также в Англии, ФРГ, Швеции и других странах. Большой интерес к этим передачам проявляется и в нашей стране.

Очевидно, что очень скоро развитие этого типа пропульсивной установки приведет к выпуску рационально и компактно спроектированного комплекса, состоящего из мотора, части транца и угловой колонки. При серийном, хорошо налаженном выпуске эта установка сможет конкурировать с обычной стационарной установкой и по стоимости.

Преимущества установок с Z-образной передачей

Рассмотрим преимущества установок с Z-образной передачей перед обычными установками, снабженными наклонным валопроводом.

— Кормовое расположение Z-образной передачи увеличивает полезную площадь и грузоподъемность катера, облегчает его обслуживание; оно и более гигиенично, поскольку обеспечивает чистоту, отсутствие запаха и дыма, а также снижение шумности.

— Поскольку гребной вал Z-образной передачи расположен горизонтально, а такие выступающие части, как дейдвудная труба, гребной вал с кронштейном и руль, отсутствуют,— пропульсивный к. п. д. катера повышается, а скорость (при той же мощности) возрастает на величину до 10—15%.

— Неоценимое преимущество угловой колонки заключается в том, что она при встрече с подводным препятствием на ходу откидывается, а также может быть откинута (поднята), когда это понадобится водителю (например, при высадке на берег). Катер с такой колонкой обладает меньшей габаритной осадкой и большей проходимостью, что особенно ценно в туристских походах.

— Поворот колонки вправо и влево на ходу при помощи рулевого устройства (штурвала или румпеля) меняет направление упора гребного винта. Таким образом, колонка служит эффективным рулем.

— Монтаж угловой колонки на катере значительно проще, так как устраняются трудоемкие и сложные работы по разметке и сверлению днища, установке дейдвудного устройства, центровке линии вала и т. п.

— При повреждении подводной части колонки ее ремонт производится на месте, но в удобных условиях—колонку поднимают в верхнее положение. При этом не требуется ни особых приспособлений, ни поднятия катера на берег, ни подъема его кормовой части. Закрепление колонки в верхнем положении при стоянке (в морской воде) увеличивает ее сохранность. В случае длительной стоянки катера колонку можно легко демонтировать и хранить на базе. Мотор, смонтированный внутри катера, может быть при этом надежно закрыт.

По сравнению с подвесными моторами силовые установки с угловыми колонками также обладают значительными преимуществами. Они более экономичны, так как в большинстве случаев укомплектовываются конвертированными четырехтактными автомобильными двигателями, удельный расход горючего и масла которых существенно ниже, чем у подвесных моторов. При этом отпадает необходимость в приготовлении смеси топлива и масла.

В настоящее время предельная мощность подвесных моторов достигает 100 л. с., а мощность двигателей с угловой колонкой гораздо больше и доходит до 450 л. с.

Катера с угловыми колонками более мореходны. Отсутствие выреза в верхней части транца делает последний более прочным и препятствует попаданию воды в кормовой отсек.

Двигатели более надежны и могут длительно непрерывно работать; общий срок службы силовых установок с обычными катерными двигателями и угловыми колонками выше, чем у высокооборотных весьма напряженных подвесных моторов.

Типы и конструкции угловых колонок

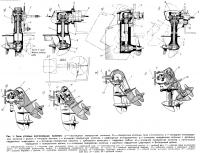

Несмотря на то, что силовые установки с Z-образной передачей получили распространение сравнительно недавно, уже существует множество различных типов угловых вертикальных колонок. Наиболее известные из них схематически показаны на рис. 1.

Как видно из приведенных схем, угловые вертикальные колонки не только передают вращение и мощность гребному винту, но и включают в себя устройства для разобщения и реверса, могут иметь редукцию числа оборотов (позволяющую выбрать наивыгоднейшее число оборотов гребного винта), служат в качестве руля и, в большинстве случаев, приспособлены для откидывания при встрече с подводным препятствием.

На рис. 1, а изображена схема простейшей неоткидной поворотной угловой колонки. Передача мощности на гребной винт осуществляется здесь, как, впрочем, и у большинства угловых колонок, от двигателя через горизонтальный приводной вал, верхнюю пару конических колес, вертикальный вал, нижнюю пару конических колес и гребной вал.

Катер управляется при помощи штурвала, связанного штуртросом с червячной передачей, расположенной на колонке. При повороте штурвала поворачивается нижняя часть колонки, изменяя, тем самым, направление упора гребного винта вправо или влево. Для предотвращения засасывания воздуха в зону гребного винта над последним расположена так называемая антикавитационная плита, отлитая заодно с нижним поворотным корпусом колонки.

Задний ход осуществляется путем быстрого поворота колонки на 180° без изменения направления вращения гребного винта, который после поворота становится тянущим. Разобщение производится при помощи автомобильного сцепления.

Поскольку колонка неоткидная, катер имеет большую габаритную осадку, что является большим недостатком, так как всегда существует опасность повреждения колонки (или транца катера) при столкновении с подводным препятствием.

Угловые колонки этого типа выпускались у нас в стране для работы с конвертированными автомобильными моторами «М20» и «ГАЗ-69» мощностью до 55 л. с. при 3600 об/мин, однако широкого распространения не получили. В длительном эксплуатационном режиме колонка использовалась при 2500—2600 об/мин, что соответствует мощности около 40 л. с. Общая редукция силовой передачи 1 : 1,2. Общий вид этой колонки и ее описание — см. [1].

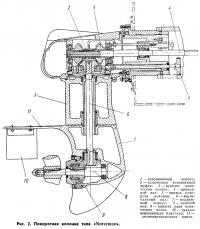

На рис. 1,6 изображена схема угловой поворотной колонки фирмы «Norseman» (общий вид ее показан на рис. 2). Разобщение и реверс осуществляются при помощи обычной кулачковой муфты, расположенной на верхнем горизонтальном валу и выполненной по типу кулачковых муфт подвесных моторов. Верхняя часть колонки неподвижна, что облегчает дистанционное управление реверсивной муфтой. Нижняя часть колонки может поворачиваться вправо и влево при помощи конической передачи, связанной со штурвалом рулевого управления. Специальная пластина, укрепленная на антикавитационной плите, уравновешивает вращающий момент, что облегчает управление колонкой.

Колонка при встрече с подводным препятствием не откидывается, и в этом ее большой недостаток. Однако при необходимости она может быть развернута вокруг оси коленчатого вала двигателя на 90° (см. вид А), что существенно уменьшает габаритную осадку катера на мелководье.

Разворот колонки в горизонтальное положение производится при помощи специального приспособления, состоящего из вакуумного цилиндра, связанного трубопроводом со всасывающим коллектором двигателя до карбюратора и работающего за счет разрежения, возникающего в коллекторе при работе двигателя. Цилиндр фиксирует колонку в горизонтальном и вертикальном положении.

Колонка рассчитана для работы с четырехтактным мотором мощностью 70 л. с. при 3400 об/мин. Несмотря на сравнительно большую передаваемую мощность, колонка спроектирована экономно, сравнительно невелика и имеет изящный вид.

На рис. 1, в показана схема угловой откидной неповоротной колонки с рулем. Разобщение и реверс в этой колонке, так же как и в предыдущей, производятся при помощи кулачковой муфты, но эта муфта расположена здесь внизу, на гребном валу. Такое расположение муфты нельзя признать удачным, так как оно усложняет управление реверсом и увеличивает габариты подводной части колонки. Колонка неповоротная, поэтому она снабжена обычным рулем, связанным с рулевым штурвалом при помощи штуртроса.

Характерной особенностью этой колонки является тянущий гребной винт, расположенный впереди колонки. Это создает благоприятные условия для работы винта, который вращается в невозмущенной воде, не вызывая явления кавитации. Антикавитационная плита отсутствует; ее роль выполняет днище катера.

Недостатком этой колонки является незащищенность гребного винта, который при столкновении с подводным препятствием может выйти из строя. Отметим, что в некоторых конструкциях американских колонок с тянущим винтом двигатель в момент откидывания колонки автоматически выключается, что увеличивает сохранность колонки.

Корпус описываемой колонки откидывается вокруг оси шарнирного соединения 9, а фиксируется в рабочем положении при помощи собачки 10 и торцевой зубчатой муфты, центрируемой шаровым штифтом. При переключении реверсивной муфты на задний ход собачка удерживает колонку от самопроизвольного откидывания.

Несколько колонок такого типа, предназначенных для работы с конвертированными моторами «М20» и «ГАЗ-69» мощностью до 55 л. с. при 3600 об/мин (длительный эксплуатационный режим 2500—2600 об/мин, что соответствует мощности около 40 л. с.), выпущено у нас в стране; общий вид и описание этой колонки — см. [1].

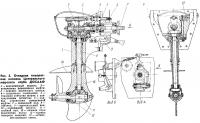

Схема простейшей откидной поворотной колонки показана на рис. 1, г. Она спроектирована и построена любителями Центрального морского клуба ДОСААФ для использования с конвертированными моторами «МЗМА-407», «М20» и «ГАЗ-69» (разрез этой колонки см. на рис. 3). Разобщение и реверс ее производятся при помощи кулачковой муфты, связанной с постом управления при помощи системы рычагов и тяг.

Верхняя неповоротная часть корпуса может откидываться вокруг оси шарнирного соединения 9, а в рабочем положении фиксируется при помощи собачки 10 и торцевой зубчатой муфты, центрируемой шаровым штифтом. Собачка 10 предохраняет колонку от самопроизвольного откидывания на заднем ходу. Нижняя часть корпуса поворотная. Она связана со штурвалом рулевого управления при помощи зубчатых колес. Конструктивно колонка выполнена с учетом возможности ее изготовления в условиях небольшого машиностроительного завода, оснащенного современными зуборезными станками.

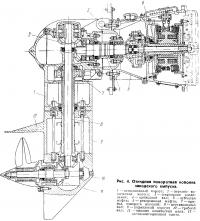

Колонка аналогичного типа с шарнирным откидыванием изображена на рис. 4. Она выпускается комплектно с конвертированным мотором «МЗМА-407» с той только разницей, что вместо кулачковой реверсивной муфты здесь применена реверсивная муфта с электромагнитным включением, расположенная между мотором и колонкой.

Максимальная мощность приводного двигателя (получасовая) 36 л. с. при 3400 об/мин. Эксплуатационная мощность (длительная) 33 л. с. при 3300 об/мин. Редукция силовой передачи 1 : 1,3.

При работе на заднем ходу специальный замок препятствует откидыванию колонки. Колонку можно откидывать вручную; для этого на корпусе ее имеется ушко, через которое продевается трос.

Нижняя часть колонки вместе с винтом может поворачиваться вокруг вертикальной оси, чем обеспечивается изменение направления движения катера. Поворот осуществляется штурвалом, расположенным на пульте управления катера. Штурвал связан с нижней частью колонки при помощи штуртроса, роликовой цепи, разобщительной муфты и червячной пары, колесо которой расположено на вертикальном полом валу, жестко соединенном с нижней частью колонки.

Смазка шестерен и подшипников верхней и нижней частей колонки осуществляется разбрызгиванием из масляных ванн. Подшипники полого вала смазываются консистентной смазкой. Двигатель (марки «АМ407КС»), укомплектованный этой колонкой, надежен и удобен в работе. Реверсивная муфта обеспечивает безотказное переключение с переднего на задний ход при сравнительно большом числе оборотов (до 1500 в мин.), однако существенными недостатками колонки (включая реверсивную муфту) являются сложность конструкции, большой вес и габариты. Высокая стоимость колонки делает ее недоступной для любителей.

Применение обычных реверсивных муфт в сочетании с колонками, по-видимому, целесообразно в тех случаях, когда по условиям эксплуатации требуется систематическое и многократное переключение (речные трамваи и т. д.).

Двигатели, снабженные обычными реверсивными муфтами и колонками небольшой мощности (до 40 л. с.) выпускаются фирмами «Brennan», «Volkswagen» и др.

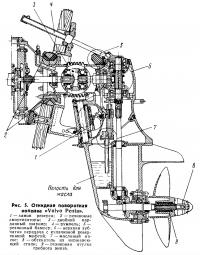

На рис. 1, д показана схема распространенной в настоящее время в США и в Европе откидной поворотной колонки «Volvo Penta» с двойным карданным шарниром, расположенным на горизонтальном (выходном) валу двигателя. Разрез колонки этого типа, предназначенной для двигателя мощностью 80 л. с. при 4500 об/мин, показан на рис. 5. Мощность передается через маховик двигателя к стандартному карданному соединению, в центре которого вертикальная ось поворота пересекается с горизонтальной осью откидывания, чем достигается максимальная гибкость установки. От карданного соединения мощность передается на вертикальный вал через верхние конические шестерни, включаемые попеременно на передний, задний или холостой ход при помощи обыкновенной кулачковой муфты, выполненной по типу кулачковых муфт подвесных моторов.

От вертикального вала мощность через нижнюю пару конических шестерен передается на вал гребного винта. Общее передаточное отношение 1 : 1,66. Число оборотов гребного винта при номинальной мощности двигателя — 2700. Гребной винт в случае использования колонки на прогулочных или гоночных катерах имеет диаметр 318 и шаг около 380 мм. Колонка снабжена специальным замком, предотвращающим откидывание колонки во время реверсирования. Замок автоматически запирается в момент включения рычага управления на задний ход.

Общий вес двигателя и колонки, представляющих собою единый агрегат, 212 кг. Агрегат крепится к транцу катера на резиновых амортизаторах, поглощающих вибрацию и внезапные удары.

Поворот колонки вправо и влево осуществляется при помощи трубчатого телескопического рычага, закрепленного на транце при помощи шаровой опоры и связанного с рулевым штурвалом системой тяг и штуртросом. Максимальный угол поворота колонки 30°, что следует признать вполне достаточным, так как колонка в данном случае служит активным рулем.

Смазка колонки автономная и не зависит от смазки двигателя (описание ее см, ниже).

Для двигателей несколько большей мощности выпускаются угловые колонки типа «Роwernaut» (США), по конструкции сходные с колонкой «Volvo Penta».

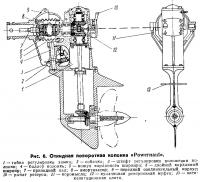

Разрез колонки «Роwernaut» приведен на рис. 6. Как и в колонке «Volvo Penta», мощность двигателя передается на гребной вал через двойной кардан, конические шестерни, кулачковую муфту, вертикальный вал и нижнюю пару конических шестерен. Двойное карданное соединение обеспечивает поворот колонки и откидывание при встрече с препятствием или при высадке на мелководье. Откидывание колонки может производиться вручную. Для облегчения откидывания колонка может поставляться с электроприводом. Система смазки этой колонки автономная — при помощи масляной ванны.

Колонка используется с двигателями мощностью от 80 до 111 л. с. при 4500 об/мин. Передаточные отношения могут быть 1 : 1,36 и 1 : 1,57. Общий вес самой колонки 36 кг; вес двигателя мощностью 80 л. с. вместе с колонкой 225 кг.

Интересна конструкция колонки «ОМС» (США), в которой откидывание осуществляется при помощи редко встречающихся зубчатых колес с шаровым зубом (рис, 1, е). В рабочем положении оси валов зубчатых колес с шаровым зубом совпадают и они действуют как обычная соединительная жесткая муфта. Когда колонка отклоняется (откидывается), зубья этих колес продолжают зацепляться в верхней части и колеса работают как обычные конические шестерни с различными углами наклона, Вертикальная часть колонки с винтом может поворачиваться вправо и влево на подшипниках вокруг оси вертикального вала при помощи штурвала рулевого управления, связанного с поворотной частью колонки при помощи троса и пары зубчатых колес с глубокими зубьями, сохраняющими зацепление при откидывании колонки и червячной передачи.

Одной из самых сложных, но удобных в эксплуатации является откидная колонка с конической передачей, обеспечивающей вращение на 360°, выпускаемая фирмами «Western Gear Corp.» и «Brennan» (рис. 1, ж). Она состоит из горизонтального ведущего вала (от двигателя), на конце которого закреплена коническая шестерня, находящаяся в зацеплении с коническим зубчатым колесом, сидящим на поперечном валу. При откидывании колонки коническая шестерня, сидящая на вертикальном валике, обкатывается по коническому зубчатому колесу, сидящему на поперечном валу. Нижняя часть колонки с винтом при помощи штурвала, гибкого троса и системы червячной и зубчатой передач может отклоняться вправо и влево (и служить тем самым в качестве руля), изменяя направление упора вплоть до реверсирования при повороте на 180° аналогично тому, как это выполнено в конструкции отечественной колонки, изображенной на рис. 1,а.

Заслуживает внимания еще один тип угловой колонки (применяемый фирмой «Morse»), в котором передача мощности на гребной винт производится при помощи бесшумной цепи (рис. 1, з). Передача мощности в угловых колонках при помощи цепи не является новинкой; цепную передачу применяет, например, фирма «Wido» в своих неповоротных колонках, снабженных рулем и винтом регулируемого шага. В колонке фирмы «Morse» цепь движется вниз по одной вертикальной стойке и вверх — по другой. Обе стойки герметичны и обтекаемы. Поворот и откидывание колонки осуществляются при помощи двойного универсального шарнира обычного типа.

Анализ разнообразных типов и конструкций угловых колонок, появившихся в последние годы, и накопленный опыт их использования позволили сформулировать основные требования, которым должна удовлетворять современная Z-образная передача. Эти требования к угловым колонкам в основном сводятся к следующему:

- конструкция должна быть предельно простой;

- габариты и вес должны быть минимальными;

- угловая колонка должна: быть безотказной и надежной в работе, обладать большим сроком службы;

- быть поворотной, т. е. служить в качестве руля;

- самостоятельно откидываться при встрече g с подводными препятствиями (с автоматическим выключением при этом) и отклоняться вручную (или при помощи привода) по желанию водителя;

- иметь разобщительное и реверсивное устройство, а также, если необходимо, понижающую редукцию числа оборотов;

- быть приспособленной для дистанционного управления;

- легко устанавливаться и сниматься с катера (при длительных стоянках).

Угловая колонка к двигателям «МЗМА-407» и «М20»

Многие хозяйственные, спортивные и туристские организации и даже отдельные любители водно-моторного спорта проявляют большой интерес к угловым колонкам, пригодным для работы с двигателями «МЗМА-407», «М20», «ГАЗ-69» и «М21». Одни интересуются, где можно приобрести угловую колонку, другие — выражают желание познакомиться с чертежами колонки с тем, чтобы попытаться заказать ее или даже изготовить собственными силами.

Опыт показывает, что создать высококачественную и надежную угловую колонку собственными силами в примитивной мастерской, даже если изготовить основные детали на машиностроительном заводе, очень трудно. Изготовленные таким образом колонки, как правило, недолговечны и часто выходят из строя. Лишь промышленное производство угловых колонок, отвечающих современным требованиям, может обеспечить их высокое качество и надежность в работе.

Попытку создать такую колонку предприняла одна проектная организация, специализирующаяся на проектировании небольших катеров.

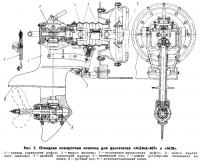

Колонка (рис. 7) предназначена для работы с двигателем «МЗМА-407». Передаваемая мощность 36 л. с. при 3400 об/мин. Передаточное отношение колонки 1:1. Вес двигателя с колонкой — 187 кг. Между выходным валом двигателя и горизонтальным валом колонки установлено двойное карданное соединение, позволяющее поворачивать колонку вправо и влево на 30° и откидывать на 60°; оно состоит из двух крестовин от карданного соединения автомобиля «Москвич». Управление реверсивной муфтой производится при помощи гибкого тянущего и толкающего тросика.

При переключении муфты на задний ход специальная защелка, связанная с реверсом, удерживает колонку от откидывания. Реверсивная муфта — кулачкового типа — аналогична муфтам, применяемым в подвесных моторах.

Таких колонок изготовлено всего несколько штук и в длительной эксплуатации они еще не были. При сравнительно небольшой конструктивной доработке эта колонка может быть широко использована на катерах и мотолодках с двигателями «МЗМА-407», «М20» и «ГАЗ-69» с ограничением мощности двигателей в пределах 36—40 л. с. при 3400—3600 об/мин.

Конструктивной доработкой предусматривается:

- введение редукции числа оборотов (вместо 1 : 1 принята редукция 1 : 1,3), для чего изменяются размеры верхних шестерен и заменяется гребной винт;

- увеличение расстояний от оси гребного вала до антикавитационной плиты (со 140 до 160 мм) и от оси гребного вала до оси коленчатого вала двигателя (с 436 до 460 мм) для возможности использования с этой колонкой двигателей «М20» и «ГАЗ-69»;

- уменьшение расстояния между осями крестовин карданного соединения, что сокращает габариты колонки.

Ниже рассмотрены отдельные вопросы конструкции и технологии изготовления угловых колонок.

Смазка

Непременным условием длительной и безотказной эксплуатации угловых колонок является надежная смазка всех трущихся частей и в том числе зубчатых колес, подшипников и кулачковых муфт.

Как видно из рассмотренных выше конструкций колонок, смазка конических шестерен и подшипников силовых валиков не зависит от смазки двигателя, т. е. является автономной. Шестерни и подшипники работают в масляных ваннах, что обеспечивает обильную смазку, частичный отвод тепла и значительное снижение шума. В некоторых конструкциях колонок масляные ванны устраиваются отдельно для низких и верхних конических пар (см. рис. 2,3 и 4). Масляные ванны, расположенные в нижней части колонки, омываются водой, что без каких-либо затруднений обеспечивает охлаждение.

Нижняя масляная полость должна быть герметичной, что достигается путем тщательного подбора прокладок, маслостойких резино-металлических манжет и резиновых кольцевых уплотнений в район© выхода гребного вала. В противном случае очень скоро в масляной полости появится вода, а при длительных стоянках — начнется коррозионное поражение деталей. Это обстоятельство требует периодического контроля и при необходимости— полной замены масла.

Масло, находящееся в верхней полости колонки, где расположены верхняя коническая пара, подшипники (иногда — кардан) и т. д., специально не охлаждают и удерживают на необходимом уровне— примерно по оси горизонтального валика — устройством резинового уплотнения в верхней части вертикального валика (см. рис. 3) или высокого бурта в сочетании с резиновым уплотнением вертикального валика, как это показано на рис. 4.

Некоторые колонки имеют общую для обеих зубчатых пар полость для масла, уровень которого обычно лежит на оси верхнего горизонтального валика (см. рис. 6). С точки зрения удобства обслуживания и надежности эта конструкция представляется более предпочтительной.

Смазка колонки «Volvo Penta» несколько отличается от описанных выше. Фактически в системе колонки существуют две системы смазки. Нижние конические шестерни и подшипники смазываются маслом, залитым в нижнюю полость. Верхние шестерни, подшипники, кулачковая муфта и кардан смазываются под давлением от специального масляного насоса, забирающего масло из специальной полости, где оно после стекания вниз охлаждается (см. рис. 5).

Для смазки колонок и в отечественных и в зарубежных конструкциях используется преимущественно то же масло, что и для смазки зубчатых передач автомобилей (особенно передачи заднего моста) и подвесных моторов. Так, для смазки отечественных колонок (и подвесных моторов) применяется гипоидное масло по ГОСТ 4003—53, обладающее отличными смазывающими свойствами и достаточной долговечностью в работе. Это масло обладает кинематической вязкостью ν100 в пределах 20,5—32,4. В качестве заменителя можно использовать трансмиссионное автотракторное масло «летнее» по ГОСТ 542—50. Для смазки колонки, изображенной на рис. 4, применяют авиационные масла МК-22 или МС-20 с вязкостью ν100 = 20—22.

Для смазки американских колонок применяется масло марки SAE90, что приблизительно соответствует трансмиссионному автомобильному (с присадкой) маслу ТАη-15 по ГОСТ 8412—57, вязкость которого ν100 = 15.

Подшипники полых валов поворотных корпусов колонок (например, изображенной на рис. 4) смазывают обычной консистентной смазкой.

Емкость масляных полостей в зависимости от размеров колонки и системы смазки обычно бывает в пределах 1—4 л.

Смену масла и проверку его уровня следует производить примерно через каждые 80—100 часов работы колонки, а при использовании трансмиссионного автотракторного масла по ГОСТ 542—50 — через 50 часов.

Система управпения

Применение катерных силовых установок с Z-образной передачей не мыслится без дистанционного управления двигателем и угловой колонкой. На пульт управления катером выносят кнопки и рукоятки дистанционного управления пуском, остановкой, газом, а также приборы контроля за работой двигателя. Помимо этого, на пульте располагаются рулевой штурвал, при помощи которого осуществляется поворот колонки вправо и влево (если колонка поворотная), и рычаг управления реверсом.

Как было показано выше, поворот колонок может производиться разными способами. Наиболее часто поворот производится при помощи пары цилиндрических (см. рис. 3), конических (см. рис. 2) или червячных (см. рис. 4) колес, связанных с рулевым штурвалом системой рычагов и штуртросом, причем в некоторых колонках при помощи рулевого штурвала осуществляется и задний ход (путем поворота колонки на 180°); реверсивное устройство в таких установках отсутствует (см. рис. 1, а и 1,ж).

Поворот колонок, изображенных на рис. 5 и 7, производится при помощи трубчатого телескопического рычага, закрепленного на транце катера при помощи шаровой опоры и связанного с рулевым штурвалом тягами и штуртросом. При откидывании колонки одна трубка рычага вдвигается в другую и расстояние между шаровыми опорами уменьшается.

В простейших конструкциях поворот колонки производится при помощи правой и левой ветвей штуртроса, присоединенных к кормовой поворотной части колонки или к специальным кронштейнам, укрепленным на поворотной части колонки.

В зависимости от конструкции колонки устраивается и система управления реверсом.

Если реверсивная муфта примыкает непосредственно к двигателю или если реверсивное устройство расположено на неподвижной части колонки (см. рис. 2 и 3), то система управления осуществляется просто — при помощи тяг или троса и рычагов — и практически не отличается от системы управления реверсом обычного конвертированного двигателя. Исключение представляет реверсивная муфта колонки, изображенной на рис. 4, где реверсирование производится электрическим способом путем переключения электромагнитов на передний, задний и холостой ход.

Сложнее дистанционное управление реверсом в тех случаях, когда реверсивная муфта располагается на подвижной (поворотной) части колонки. Здесь наиболее удобно применение гибкого бронированного тросика, внутри которого заключена твердая стальная проволока диаметром 1,8 мм, работающая как на растяжение, так и на сжатие.

Гибкий тросик, или, как его называют, «тросик — тяни-толкай» (Puch-Pull cable), позволяет производить переключение реверсивной муфты при любом положении подвижной части колонки. Расположение гибкого тросика хорошо видно на рис. 8. Система «тяни-толкай» может быть применена также для поворота колонки. В этом случае тросик располагается вдоль одного борта; его необязательно выбирать втугую, он может огибать препятствия.

Установка и эксплуатация

В подавляющем большинстве случаев силовые установки с Z-образной передачей располагают в кормовой части катера, что позволяет использовать все их преимущества. Кормовое расположение мотора и колонки отражается на обводах катера, которые чаще всего делаются остроскулыми, с плоским и широким днищем и транцевой кормой. Это предопределяет использование силовых установок с Z-образной передачей преимущественно на быстроходных глиссирующих катерах. В режиме плавания остроскулые катера с угловой колонкой будут уступать по скорости и экономичности круглоскулым катерам с узкой кормой и с двигателем, расположенным в районе миделя.

Впрочем, для возможности более свободной установки двигателя в зависимости от общего расположения и дифферентовки катера (в различных вариантах нагрузки) некоторые фирмы, например «Mercruiser», поставляют удлиненные приводные валы от двигателя к колонке с длиной до 600, 900 и 1200 мм. Более того, имеются сведения, что в США многие владельцы катеров, оборудованных старыми стационарными моторами, переделывают валопровод для использования с угловой колонкой, сохраняя расположение мотора в средней части катера. Здесь, видимо, основную роль играет желание, не изменяя габаритную осадку катера, повысить его проходимость.

При кормовом расположении силовой установки с колонкой двигатель обычно располагают в отдельном закрытом кокпите.

Существует несколько схем и конструкций установки двигателя и соединения его с транцем катера и колонкой. Чаще других встречается схема, когда колонка неподвижной своей частью крепится к транцу катера, а двигатель устанавливается отдельно на носовые и кормовые опоры (см. рис. 1, а, в и г).

Иногда кормовой опорой двигателя служит специально переделанный картер сцепления, который крепят к неподвижной части колонки либо непосредственно к транцу.

При этой схеме транец катера несет нагрузку от упора гребного винта и воспринимает удары откидной угловой колонки. Эти удары возникают при столкновении колонки с подводным препятствием на большой скорости. Колонка откидывается и удар передается на верхнюю часть транца. Гребной винт выходит из воды, двигатель разгружается; его число оборотов резко увеличивается. Когда же гребной винт вновь попадает в воду, колонка мгновенно разгоняется и с силой отбрасывается снова в рабочее положение. Поэтому при проектировании катера необходимо обратить особое внимание на прочность транца.

Для смягчения ударов в новых моделях угловых колонок предусмотрено автоматическое выключение зажигания при откидывании, благодаря чему число оборотов мотора сперва падает, а затем увеличивается постепенно, и колонка почти без удара возвращается в рабочее положение.

В колонках, изображенных на рис. 1, а, в и г, двигатель требует соответствующей центровки, так как его выходной вал соединяется с верхним горизонтальным валом колонки при помощи фланцевого, шлицевого или зубчатого соединения.

В колонках с карданным соединением центровка не играет роли, поэтому двигатель своей кормовой частью может крепиться к неподвижной части колонки при помощи подвижной опоры, очень удобной для различных транцевых углов. Такая конструкция применена в колонке «Powernaut» (рис. 8).

Более предпочтительна схема, в которой колонка и двигатель представляют собой одно целое, причем картер сцепления проходит сквозь снабженное резиновым уплотнением отверстие в транце, а сам двигатель устанавливается на носовые и кормовые опоры, несет нагрузку от упора гребного винта и воспринимает удары колонки (см. рис. 1,6; 4; 8). При этом на транце катера не возникает никаких деформаций. Сама колонка не примыкает к транцу, а проходит сквозь него; следовательно, в этом случае нет необходимости в упрочнении транца. Отпадает также необходимость центровки валов двигателя и колонки, однако в изготовлении эта конструкция сложнее первой.

Оригинальна схема установки кормового агрегата, при которой двигатель и колонка полностью поддерживаются транцем, причем на ходу «вес» колонки увеличивается за счет упора гребного винта, что в какой-то мере уравнивает веса колонки и двигателя и разгружает транец от изгибающих усилий, вызываемых консольным расположением двигателя. Целесообразность такой конструкции сомнительна, так как весьма вероятно, что при ходе катера под влиянием значительных ударов волны о днище большая масса консольно расположенного двигателя рано или поздно приведет к трещинам и поломкам картера и к расшатыванию транца катера.

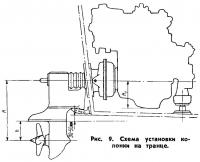

Гораздо проще установить в носовой части двигателя легкую опору, как это выполнено, например, в установках с угловой колонкой «Powernaut» (рис. 9).

Для кормовых установок в большинстве случаев используются современные автомобильные четырехтактные конвертированные двигатели с вертикальным или V-образным расположением цилиндров; число оборотов доходит до 4500—5000 в минуту, что при передаточных отношениях в колонке от 1,2 до 1,6 обеспечивает наивыгоднейшее число оборотов гребного винта при скоростях катера 30—40 и даже 50 км/час.

Реже применяются двухтактные двигатели. Их использование вызывается, по-видимому, необходимостью существенного облегчения веса машинной установки, а также тем, что некоторые фирмы используют с Z-образными передачами двигатели (моторные головки) подвесных лодочных моторов. Так, например, в американской установке «ОМС» применен двухтактный четырехцилиндровый бензиновый двигатель «West Bend» мощностью 80 л. с. (работающий на смеси масла и топлива) от подвесного лодочного мотора, переставленный с вертикального в горизонтальное положение. Вес двигателя с колонкой около 130 кг.

Одним из самых сложных вопросов является подбор силовой установки и гребного винта к катеру (или выбор основных размерений и нагрузки катера с целью использования имеющегося двигателя). Для правильного решения этого вопроса необходимы специальные знания и опыт. Неслучайно, что некоторые американские фирмы продают колонки и двигатели с колонками только большим фирмам, строящим катера, а не отдельным потребителям.

Очевидно, что двигатель с колонкой будет оптимальным не для всякого катера. Здесь в силе остается основное правило: для получения хороших результатов необходимо правильно подобрать весь комплекс, состоящий из катера, мотора и гребного винта. Двигатель должен соответствовать катеру по мощности, весу и габаритам. При выборе обводов и размерений катера необходимо знать и учитывать ожидаемую скорость катера, мощность мотора и число оборотов гребного винта.

Так, для машинной установки с колонкой и двигателем «МЗМА-407» эксплуатационной мощностью 36 л. с. (см. рис. 7) или «М20» мощностью 36— 38 л. с. при числе оборотов гребного вала 2500— 3000 в мин. может быть применен остроскулый четырехместный катер полным водоизмещением до 1000 кг (порожнем 650 кг). Длина катера до 5 м; ширина около 1,8 м; высота борта 0,8 м. Скорость его составит примерно 30—35 км/час; при меньшем весе катера (порожнем до 550 кг) скорость его несколько повысится.

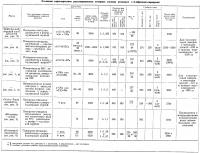

Основные характеристики некоторых катерных силовых установок с Z-образной передачей приведены в таблице.

Большое значение для получения хороших ходовых качеств имеет правильная установка колонки на катер. Имеются два основных размера, характеризующих угловую колонку. Первый — это размер от оси гребного вала до антикавитационной плиты (h на рис. 9). Это расстояние определяется в основном диаметром гребного винта, а следовательно, мощностью двигателя и числом оборотов гребного винта.

Для прогулочных катеров с конвертированными автомобильными двигателями мощностью от 35 до 70 л. с. этот размер при диаметре гребного винта 270—300 мм лежит в пределах 150—160 мм.

На катер с плоским днищем колонку устанавливают по высоте таким образом, чтобы антикавита-ционная плита располагалась на уровне нижней кромки киля или, при слегка поднимающемся к корме днище, на 30—50 мм ниже нижней кромки киля.

Направление силы тяги гребного винта на ходу катера должно быть горизонтальным, т. е. гребной вал должен быть параллельным ватерлинии. Для облегчения правильной установки некоторые колонки могут устанавливаться и закрепляться в наивыгоднейшем положении (в зависимости от обводов катера и его дифферентовки) путем перестановки стопорных штифтов в соответствующие отверстия кронштейна неподвижной части колонки (см. рис. 5, 6 и 7).

Вторым основным размером является расстояние от оси гребного винта до оси коленчатого вала двигателя (H на рис. 9). Этот размер определяется расстоянием между осью коленчатого вала и двигателя и самой нижней точкой двигателя с учетом набора корпуса, толщины днища и размера h.

При проектировании колонок размеры h и H выбирают с таким расчетом, чтобы можно было использовать колонку для работы с несколькими различными по мощности двигателями. Так, для конвертированных автомобильных двигателей мощностью от 35 до 70 л. с. могут быть приняты h = 160, а H = 460 мм.

Материалы и технология изготовления

Выше мы отмечали сравнительную простоту конструкции угловых колонок. Действительно, конструкция некоторых угловых колонок на вид предельно проста: корпус, две пары конических шестерен, кулачковая муфта, иногда кардан. Но это кажущаяся простота. Известно, что угловые колонки появились сравнительно давно. Первые попытки создания угловых колонок для катеров относятся еще к тридцатым годам. Однако разработанные тогда колонки распространения не получили из-за больших габаритов и веса, а также недостаточной долговечности.

Широкое распространение угловых колонок за последние годы стало возможным лишь с появлением легких высокооборотных двигателей, легких антикоррозионных сплавов, легированных сталей с высокими показателями по прочности и удлинению, современных методов термообработки, покрытий и химического упрочнения поверхностей. Большое влияние на развитие угловых колонок оказали современные мощные подвесные моторы, отличающиеся высоким совершенством конструкции.

Работоспособность колонок и надежность их работы в большой степени зависят от качества изготовления шестерен и точности расточки корпуса колонки.

Для изготовления отливок верхнего и нижнего корпуса колонки, обтекателя, шпоры и других деталей обычно применяют легкие сплавы. Наилучшим из них считается алюминиево-магниевый сплав АЛ-8 (типа магналия); в его состав входит 9,5 11,5% магния (остальное — алюминий). Этот сплав отличается малым удельным весом (2,6 г/см3), хорошей коррозионной стойкостью и высокими механическими свойствами (предел прочности 28 кг/мм2, относительное удлинение 9%). Однако технология изготовления отливок из этого сплава довольно сложна из-за повышенной окисляемости в жидком состоянии и пониженных литейных свойств.

Если технология литья из этого сплава не освоена, вместо него можно использовать сплав АЛ-9, отличающийся хорошими литейно-технологическими свойствами и имеющий достаточную коррозионную стойкость, но несколько уступающий сплаву АЛ-8 по механическим свойствам. Сплав состоит из 6,0—8,0% кремния и 0,2—0,4% магния (остальное — алюминий); его удельный вес — 2,66 г/см3; предел прочности 16—21 кг/мм2; относительное удлинение 2—4%.

Для повышения коррозионной стойкости детали, изготовленные из алюминиевых сплавов, подвергают оксидированию с последующей грунтовкой и окраской. Оксидирование производится главным образом электрохимическим способом путем анодной обработки деталей в ванне с электролитом. В результате образуется окисная пленка толщиной до 10 мк. Пористая анодная пленка является хорошим подслоем для нанесения лако-красочных покрытий, защитная способность которых при этом резко увеличивается.

Особое внимание следует уделить механической обработке корпуса колонки и в том числе расточке под подшипники. Эта важнейшая операция должна быть выполнена очень точно.

Так, неперпендикулярность горизонтальных осей ведущего и гребного валов по отношению к вертикальному валу допускается в пределах 0,015÷0,016 мм на длине 100 мм. Смещение осей ведущего и гребного валов по отношению к вертикальному валу допускается в пределах 0,05÷0,1 мм.

Биение растачиваемых поверхностей относительно одного наибольшего диаметра допускается не более 0,02 мм.

Неперпендикулярность торцевых поверхностей допускается в пределах 0,02÷0,05 мм.

Горизонтальные и вертикальные валы угловых колонок фиксируются в подшипниках качения — шариковых или роликовых. Осевые перемещения ведущего и гребного валов допускаются в пределах 0,1 мм. Кроме радиальных нагрузок, эти подшипники в большинстве случаев воспринимают и осевые усилия, возникающие при работе конических зубчатых передач.

Для этой цели применяются обычные однорядные радиальные шариковые подшипники по ГОСТ 8338—58 (легкая и средняя серии), которые могут длительно воспринимать и осевые усилия в обе стороны величиной до 70% неиспользованной части допустимой радиальной нагрузки. Эти же подшипники иногда устанавливают на гребном валу для восприятия упора гребного винта на заднем ходу в сочетании с радиально-упорными роликовыми подшипниками по ГОСТ 333—59, воспринимающими упорное давление на переднем ходу (см. рис. 7).

В других конструкциях упор гребного винта на переднем и заднем ходу воспринимается двумя шариковыми однорядными радиально-упорными подшипниками по ГОСТ 831—54, один из которых работает на передний, а другой на задний ход (см. рис. 4).

В колонке «Norseman» для восприятия осевых усилий в нижней паре конических шестерен и осевого упора на заднем ходу применены бронзовые кольца; радиальная нагрузка воспринимается игольчатыми подшипниками. Упор на переднем ходу воспринимается радиально-упорным шарикоподшипником (см. рис. 2).

Большое значение для достижения надежности, долговечности и малошумности имеет точное изготовление конических зубчатых колес, правильная их термообработка и регулировка зазоров при установке. По применяемым материалам, качеству изготовления и сборки эти зубчатые колеса сходны с аналогичными колесами, применяемыми в подвесных лодочных моторах и в автомобильных передачах к ведущим колесам. В большинстве случаев они изготовляются прямозубыми из легированных сталей марок 12НЗА, 20Х, 40ХН и т. д. Термообработка заключается в цементации на глубину 0,9÷1,3 мм и последующей закалке. Твердость поверхности HRC = 58÷64, сердцевины HRC = 30÷45.

Модуль выбирается в пределах от 3 до 4,5 мм, что позволяет передавать мощность до 70 л. с. при числе оборотов коленчатого вала двигателя 3500—4000 в мин. При этом следует учитывать, что чем меньше модуль, тем меньше шум при работе зубчатой передачи. При сборке колонки необходимо следить за тем, чтобы боковой зазор между зубьями в конических передачах был в пределах 0,1÷0,15 мм, что регулируется за счет прокладок, устанавливаемых под подшипники на вертикальном или горизонтальных валах.

Пятно контакта по длине зуба должно быть не менее 60%, а по высоте — не менее 40%.

Особое внимание следует уделить выбору резиновых деталей — амортизаторов, прокладок, ре-зино-металлических манжет, амортизирующих втулок гребного винта и т. д., имеющих большое значение для нормальной эксплуатации колонок. По своему качеству, конструкции и применяемым маркам материала эти детали не отличаются от резиновых деталей, применяющихся в современных подвесных моторах.

Для уплотнения валов применяются резиновые армированные манжеты с пружиной, которые стандартизованы и изготовляются из маслостойкой резины по ГОСТ 8752—61. Для уплотнения неподвижных и малоподвижных соединений применяются уплотнительные резиновые кольца круглого сечения по ГОСТ 9833—61, предназначенные для работы в среде минеральных масел, а также в пресной и морской воде. Если все эти требования будут соблюдены, то нет сомнения, что угловая колонка будет работать надежно, безотказно, достаточно бесшумно и с высоким к. п. д., достигающим в конической паре 96÷97%.