И, конечно, главный вопрос — это установка на яхте стационарного двигателя: эксплуатировать морскую 9-метровую яхту с подвесным бензиновым мотором далеко не безопасно, не говоря уже об экономичности.

Задача подбора подходящего двигателя оказывается далеко не простой. Ведь нужен малогабаритный легкий двигатель малой мощности. Минимально допустимая мощность — 1 л. с. на тонну водоизмещения яхты, рекомендуемая — 2 л. с./т, максимальная — 4 л. с./т. При меньшей энерговооруженности двигатель просто не будет выгребать против ветра или течения, при большей — запас мощности невозможно использовать из-за «горба» на кривой сопротивления.

Это значит что на «Картере-30» можно установить двигатель мощностью от 3,5 до 14 л. с. Единственный отечественный судовой дизель «2 ЧСП 8,5/11» мощностью 23 п. с. в данном случае явно не подходит из-за большого веса (сам двигатель — 270 кг, плюс столько же весят реверс-редуктор, валопровод, фундамент, топливо, системы и т. д.) и габаритов. Такая силовая установка если и не «утопит» яхту, то наверняка нарушит центровку (расчетный дифферент на корму составит 70—80 мм) и существенно ухудшит гоночные качества судна. Старенький «СМ-557Л» — неплохой двигатель, но обладает всеми недостатками карбюраторного бензинового мотора и, вдобавок, низкой коррозионной стойкостью в морской воде и ненадежными опорами коленчатого вала.

Экипажу нашего «Шанса» повезло: нам удалось раздобыть итальянский дизель воздушного охлаждения мощностью 8 л. с., легкий и компактный. Однако установить двигатель под кокпитом в сочетании с традиционным наклонным валопроводом оказалось невозможно: либо не размещается гребной винт нужного диаметра, либо уклон вала получается слишком велик, либо двигатель «вылезает» в кают-компанию.

Депо в том, что Р. Картер разрабатывал проект яхты с учетом использования гидравлической передачи на гребной винт. Первичный двигатель (дизель) в этом случае возможно разместить в любом месте, удобном с точки зрения планировки кают или дифферентовки яхты, а гребной гидромотор упрятать поглубже в плавник кипя. Благодаря гидропередаче на «Картере-30» удалось сдвинуть кокпит к транцу и, уменьшив до минимума его размеры, увеличить площадь жилых помещений.

Мы также выбрали вариант с гидравлической передачей, который проще в изготовлении, не требует высокой точности монтажа и позволяет установить двигатель на амортизаторах. Основу передачи составляют гидронасос, приводимый во вращение первичным двигателем, и гидромотор, вращающий гребной вал. Эти элементы применяются в станках, подъемно транспортных машинах, в судо- и авиастроении, причем наибольшее распространение получили гидромашины аксиально-поршневого типа В них несколько плунжеров, двигающихся возвратно-поступательно, воздействуют на наклонную шайбу и сообщают ей вращательное движение. Эти машины надежны, долговечны; они отличаются легкостью и компактностью (наш гребной гидромотор при мощности 10,1 кВт весит всего 12 кг и имеет длину 30S мм при диаметре 100 мм).

В нашей гидропередаче используются два гидромотора, один из которых МГ-16 (цифра означает диаметр плунжера в мм) работает в качестве гребного двигателя, второй — МГ-12 — является насосом. Такое сочетание обеспечило редукцию 2,4 — при частоте вращения первичного двигателя 3000 об/мин на гребном валу получается всего 1250 об/мин. Двигатель МГ-16, конечно, рассчитан на большую мощность, чем развивает наш дизель. Но при его выборе были приняты во внимание необходимость редукции и работы передачи с несколько пониженным против номинального (160 атм.) давлением, возможность установки в будущем дизеля более высокой мощности.

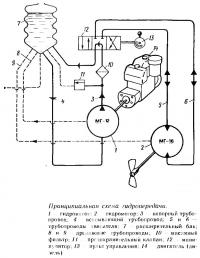

В схеме с двумя гидромоторами частота вращения гребного вала регулируется изменением оборотов первичного двигателя, а для реверсирования и получения холостого хода используется гидравлический манипулятор. Гидронасос всегда вращается в одну и ту же сторону, следовательно, напорный и всасывающий трубопроводы могут рассчитываться на различные давления (соответственно 160 и 2—3 атм.). Манипулятор 12 золотникового типа подает масло под рабочим давлением либо в трубопровод 5. либо в 6. при этом происходит изменение направления вращения гидромотора. После золотника отработанное масло попадает в расширительный бак 7, откуда засасывается гидронасосом.

В схеме предусмотрены дренажные трубопроводы 8 и 9 для отвода в расширительный бак избытка масла (до 1,5% от объема подаваемой жидкости), просачивающегося через зазоры между цилиндрами и плунжерами гидравлических машин. Кроме того, в системе имеется масляный фильтр 10, рассчитанный на задержание частиц с размерами более 16 микрон, и предохранительный клапан 11 с отводом масла в расширительный бачок. Опасаясь, что ручной запуск двигателя будет затруднен из-за гидравлического сопротивления фильтра, золотника и т. д., мы предусмотрели клапан, позволяющий отводить масло в бачок мимо этих устройств. Однако пользоваться им не пришлось ни разу: двигатель прекрасно запускается при включенной системе.

Дейдвуд и валопровод

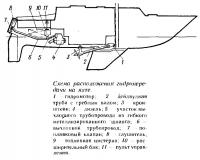

Дейдвуд и валопровод, безусловно, самая сложная в монтаже часть силовой установки. Предусмотренная проектом ниша для гидромотора в кормовой части плавникового киля имеет весьма стесненные размеры. Поэтому начать нужно с тщательного промера габаритов ниши, а лучше — изготовить точный габаритный макет гидромотора и разместить его в нише. Наш гидромотор МГ-16 «вписался» в нишу буквально с миллиметровым зазором по длине, при этом заводить его туда пришлось по сложной траектории, вращая вокруг продольной и поперечной осей.

Убедившись, что выбранный гидромотор размещается в колодце, следует вычертить плазовый чертеж обводов корпуса в районе будущего валопровода и пробить на нем пинию вала. Положение носового конца вала определяется положением шлицевого валика гидромотора, а кормового — положением гребного винта, зазор между кромкой попасти которого и днищем должен составлять 10—1S % диаметра винта, (т. е. 40—60 мм). Угол наклона оси вала и горизонту не должен превышать 15 .

Чтобы правильно разместить валопровод, важно точно снять с места положение флоров (например, их координаты по длине от носовой переборки кают-компании), а затем связать «внутреннюю» систему координат с «наружной», т. е. положением кормовой кромки кипя. Лучше просверлить (изнутри!) отверстие диаметром 3—4 мм на месте будущего кронштейна и через него связать системы координат.

Дейдвудная труба должна быть достаточно жесткой, чтобы сохранять центровку валопровода в эластичном пластмассовом корпусе. В крайне стесненные габариты уз да не вписывают я ни традиционные набивные сальники, ни фланцевые муфты. Поэтому уплотнение вала в дейдвуде обеспечивается тремя резиновыми сальниками 25x42 мм, один из которых устанавливается непосредственно перед опорным капролоновым подшипником, а два других, разделенных промежутком 10 мм,— в носовой части дейдвудной трубы. Обе полости между сальниками заполняются консистентной смазкой при помощи колпачковых пресс-масленок; таким образом, гребной вал вращается в масляной ванне.

Диаметр шеек вала принят равным 25 мм по диаметру стандартных манжетных сальников и вала гидромотора, хотя для передачи мощности 10 кВт вполне хватило бы 18 мм. Соединение гребного вала с гидромотором осуществляется при помощи жесткой втулочной муфты. Осевое усилие от упора на заднем ходу воспринимается штифтами.

Дейдвуд выполнен из двух частей — собственно дейдвудной трубы, точеной из нержавеющей стали < приваренным к ней кронштейном, и раструба. Последний служит не только для крепления гидромотора, имея фланец и посадочную цилиндрическую часть, но и содержит в себе муфту, сальники, смазочные приспособления и т. д. Обе части соединяются на резьбе. Раструб заводится изнутри в нишу гидромотора, а труба ввинчивается в него снаружи. После этого кронштейн устанавливается под заранее просверленные отверстия, в которые вворачиваются конические шпильки. На них изнутри на смоле надевается внутренняя накладка, которая обжимается гайками. Получается прочное, жесткое, хотя и неразъемное соединение. Зазор между кронштейном и корпусом выбирается с помощью текстолитовой прокладки.

Несколько слов о технологии монтажа дейдвуда. Самая сложная операция — глубокое сверление отверстия под дейдвудную трубу в тонком стеклопластиковом профиле киля. Следует вооружиться длинным (1000—1200 мм) сверлом диаметром 20—22 мм. Можно приварить ровный стальной пруток к стандартному сверлу и как следует отцентровать его. Разметив положение входного отверстия на кормовой кромке кипя, нужно выпилить ножовкой кусок пластика, с тем, чтобы образовалась плоская площадка, высота которой соответствует диаметру отверстия (36 мм). В центре этой площадки засверливается 6-миллиметровое отверстие на глубину 30—50 мм. которое служит для центровки сверла на входе. Затем на расстоянии 500—600 мм от задней кромки киля устанавливается центрирующая мишень. Она делается из куска толстой фанеры или доски твердого дерева и крепится с помощью досок к кильблокам перпендикулярно оси вала. Через отверстие в центре мишени пропускается длинное сверло, которым, с помощью малооборотной сверлильной машины, удается просверлить отверстие на всю глубину (350 мм). При этом следят, чтобы отклонение оси не превышало 1—1,5 мм на борт. Затем отверстие рассверливают, постепенно увеличивая диаметр сверла; можно использовать и развертки. Диаметр отверстия должен на 2—4 мм превышать диаметр дейдвудной трубы. На переднюю кромку флора в месте выхода из нее дейдвудной трубы наклеивается текстолитовый фальшфлор толщиной 10 мм.

Затем в отверстие вводят и собирают дейдвудную трубу. К раструбу снизу болтом крепится скоба, папки которой через деревянные прокладки приформовываются к корпусу, а затем оклеиваются стеклотканью в 4—5 слоев. После закрепления кронштейна заформовывается место выхода трубы из кипя, зазор между трубой и корпусом заполняется смолой, а раструб замоноличивают в отверстии фальшфлора.

Важно вести монтаж дейдвуда, а затем и валопровода при свободно висящем кипе, ни на что снизу не опирающемся. В противном случае после спуска яхты на воду от деформации эластичного корпуса вал может заклинить!

Напорные трубопроводы

Давление в напорных трубопроводах достигает 160 атм., поэтому к трубопроводам и их соединениям предъявляются довольно жесткие требования. Напорные трубопроводы можно изготовить из труб нержавеющей стали, либо применить специальные армированные шланги, монтаж которых проще. Для передачи мощности 5—10 кВт достаточно условного прохода труб и арматуры 10—12 мм. И трубы, и шланги соединяются штуцерными соединениями; штуцеры ввертываются в механизмы и арматуру на красномедных прокладках. Сливные и дренажные трубопроводы выполняются из обычных дюритовых шлангов, рассчитанных на давление 5 атм.

Пятилитровый расширительный бачок изготовлен из бракованной заготовки сильфонного компенсатора. Гофры, обдуваемые потоком воздуха от двигателя, способствуют охлаждению масла, а эластичность сильфона позволяет эксплуатировать его с закрытой пробкой: масло не проливается на качке и не окисляется на воздухе.

Нижнее донышко сильфона имеет коническую форму; в его вершине расположен штуцер для слива масла. В этот же конус вварены еще пять штуцеров для дренажных, сливных и заборного шлангов. Важно, чтобы масло поступало в бак снизу, не распыляясь в воздухе (во избежание окисления) и в то же время штуцеры должны на 100— 1S0 мм возвышаться над днищем бачка, чтобы создать зону отстоя.

Фундамент

Фундамент под двигатель мы изготовили сварным из легкого сплава (по шаблонам с места) и приформовали его к обшивке. Верхние поперечные платики фундамента отфрезерованы в горизонтальной плоскости, к ним при помощи призонных болтов крепятся две продольные балки, опорные поверхности которых наклонены под 45° к ДП. На такой фундамент можно ставить любой двигатель — достаточно сдвинуть или раздвинуть балочки. Благодаря наклону опорных поверхностей осевые линии амортизаторов проходят вблизи центра тяжести двигателя, что способствует хорошей амортизации. Поскольку двигатель не имеет механической связи с гребным валом, мы установили его на «мягких» одновитковых пружинных амортизаторах типа АКПО, что существенно снизило вибрацию при малой частоте вращения коленвала.

Топливная цистерна

Топливную цистерну емкостью 40 л закрепили под кокпитом к продольной переборке. Цистерна — узкая и высокая, разделена отбойным листом и имеет две горловины для осмотра и чистки, а в нижней части — отстойник. Топливо подается в нижнюю часть цистерны; приемная труба связана дюритовым шлангом с палубной втулкой, установленной на комингсе кокпита. Заливная воронка снабжена сеткой и ввинчивается во втулку. Воздушная трубка выведена в стойку кормового релинга, что гарантирует от попадания воды в цистерну.

Глушители

Всякому двигателю воздушного охлаждения свойственны сухой и горячий отработавший газ, повышенная шумность при работе. Для более эффективного глушения шума выпуска мы применили два глушителя. Первый из них — отрезок гибкого металлизированного шланга большого диаметра (Ду=52 мм) длиной около 700 мм, который одновременно служит гибким элементом для соединения двигателя с выхлопной трубой. Впуск отработавших газов по касательной к поверхности шланга и многочисленные гофры способствуют хорошему глушению шума. Объем такого простейшего глушителя рекомендуется делать в 4—5 раз больше объема цилиндра двигателя.

Далее выхлопной трубопровод выполнен из нержавеющей трубы 38X2, изолированной асбопухшнуром и обшитой асбестовой тканью. В нижней его части предусмотрена пробка для спуска конденсата, а в кормовой, в районе транца, приварен второй глушитель — коробка из миллиметровой нержавеющей стали, служащая также ловушкой для воды, которая может попасть в выхлопной тракт при накате волны с кормы. Через короткий сильфон Ду=40 этот глушитель соединен с поплавковым клапаном, установленным в системе выпуска близ транца. Основной элемент клапана — полый шар из нержавеющей стали.

Мы ожидали, что воздушное охлаждение дизеля создаст определенные проблемы при установке его на яхте. Эти опасения, к счастью, не оправдались. «Воздушник» на яхте — уже не экзотика: ныне каждая шестая яхта в мире имеет двигатель воздушного охлаждения. Он примерно вдвое легче равного по мощности двигателя водяного охлаждения, проще по конструкции и в эксплуатации, не требует забортных отверстий, арматуры, трубопроводов, а в холодную погоду служит неплохим отопителем внутренних помещений. Основной недостаток — шумность — мало существенен для яхтсменов, плавающих в основном под парусами. Главная же проблема при установке на судно — подвод и отвод охлаждающего воздуха. Первая ее часть решается легче — достаточно в машинном кожухе сделать отверстие (одно большое, закрытое сеткой, или несколько малых} общей площадью 35—40 см на каждую лошадиную силу мощности двигателя.

Отводить нагретый воздух от двигателя рекомендуется по воздуховоду, сечение которого выбирается из расчета 20—25 см2/л. с. Его желательно вывести выше уровня палубы и закрывать водонепроницаемой крышкой. Поскольку удобного для этого места позади кокпита нет, мы остановились на «временной» схеме, которая скорее всего сохранится навсегда: просто приоткрываем крышку левого рундука в кокпите! Как показал опыт, в дождь дизель может работать в течение короткого времени, достаточного для швартовки и т. п. (на небольших оборотах), и при закрытой крышке без перегрева.

Дистанционное управление

Дистанционное управление золотником гидропередачи рейкой топливного насоса и центробежным регулятором объединено в одном пульте так, что реверс и регулирование числа оборотов осуществляются движением одной рукоятки. Пульт содержит три кулачка, сидящих на двух соосных валиках и помещенных в общую коробку, набранную из алюминиевых и латунных пластин. Один кулачок с рабочим ходом от —30 до +30 связан жесткой тягой с золотником и обеспечивает переключение направления вращения гидромотора («вперед» — «нейтраль» — «назад»). Второй кулачок управляет рейкой топливного насоса. Его рабочие участки лежат за пределами интервала реверса, а участок от +30 до —30 — цилиндрический: радиус его соответствует минимально устойчивой частоте вращения коленвала двигателя, т. е. холостому ходу. Третий кулачок приводит в действие центробежный регулятор и используется для запуска и остановки двигателя. Два последних кулачка через коромысла связаны с органами на двигателе тросиками в боуденовских оболочках. Таким образом, для реверса с полного переднего хода достаточно потянуть рычаг ДУ назад. Сначала второй кулачок сбросит обороты двигателя, затем первый, вступив в работу, переключит золотник гидропередачи, после чего постепенно увеличатся обороты заднего хода. Налицо безупречная защита: невозможно, даже в суматохе, сделать реверс на полных оборотах, что частенько случается при традиционных установках с реверс-редуктором.

В заключение замечу, что в ленинградских яхт-клубах экипажи еще двух «Картеров-30» применили описанную здесь схему гидропередачи. В качестве первичных двигателей ими были использованы отечественные карбюраторные двигатели «УД-12» и «ДМ-1».