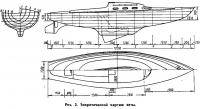

Основные элементы и характеристики яхты:

- Длина, м: наибольшая...................................................10,2

- Длина, м: по ватерлинии................................................9,0

- Ширина наибольшая, м..................................................2,6

- Осадка, м: с поднятым швертом...................................1,0

- Осадка, м: с опущенным швертом................................1,8

- Площадь парусов, м2......................................................51,4

- Двигатель (подвесной мотор «Москва»), л. с...............10,0

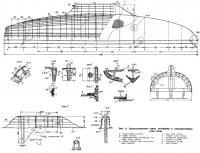

Корпус изготовлялся килем вверх. Лекала, выставленные на стапель, были на 10 см меньше размера теоретических обводов. На лекала нашивались бобышки (выпущенные на 7,5 см), поверх которых пропускались рейки сечением 25X30, связывавшие лекала в один общий каркас. Бобышки обеспечивали удобное извлечение каркаса из готового корпуса (рис. 4, узел А).

На выверенный каркас накладывались шпангоуты из проволоки диаметром 6 мм. Шпация равна 350 мм. Шпангоуты выпускались на 200 мм за линию ватервейса для последующего сопряжения с бимсами. В подводной части корпуса укладывались стрингеры из такой же проволоки, которая прихватывалась электродуговой сваркой к шпангоутам (эти узлы можно также вязать вязальной проволокой).

По килевой линии проложены два стержня диаметром 8 мм, которые в носовой части переходят в форштаг-путенс; к ним же приварен штаг-путенс диаметром 10 мм (рис. 4, узел Г). Вант-путенсы, находящиеся в районе переборки, являются продолжением шпангоутов из проволоки диаметром 10 мм с дополнительным усилением прутками того же диаметра (рис. 4, узел Б).

Одновременно устанавливался сварной швертовый колодец из листа толщиной 3 мм, усиленный поперечными шпонками из уголка 30X5 мм (рис. 4, узел Е).

На готовый набор накладывался первый слой тканой металлической сетки с ячейкой 3X3 мм из проволоки диаметром 0,5 мм. Для очистки от слоя масла сетку кипятили в слабом растворе каустической соды. Рулон сетки раскатывался на наборе корпуса; недостающая ширина надставлялась и сшивалась вязальной проволокой, которая извлекалась из этой же сетки. Как и шпангоуты, сетку накладывали с выпуском за линию ватервейса. Первый слой прихватывали к набору проволочными скрутками. Затем накладывали второй, третий и четвертый слои сетки, но уже с ячейкой 6X6 мм из проволоки диаметром 0,7 мм (во избежание дополнительного утолщения швы слоев не должньг совпадать). Четыре слоя сетки прошивались вязальной проволокой и одновременно притягивались к набору корпуса. Стежки имели длину 40 мм, а расстояние между строчками 80—100 мм.

В местах сопряжения корпуса с переборками отсеков (между продольными деревянными рейками стапеля) пришивалось три слоя сетки, выгнутых U-образно (рис. 4, узел В).

После прошивки производилась рихтовка слоев сетки для устранения местных вмятин и выпуклостей. Эта операция выполнялась вручную и очень тщательно. Следует отметить, что из рулонной сетки можно легко формовать фигуры двоякой кривизны даже небольших радиусов.

Покрытие корпуса раствором цемента является самой ответственной операцией.

Состав цементно-песчаного раствора (на 1 м3):

- Портландцемент марки 500, кг...................................750

- Промытый песок с модулем крупности 1,6, кг..........1100

- Вода, л..........................................................................300

От тщательности отделки корпуса в значительной степени зависит качество поверхности обшивки; для получения очень гладкой поверхности производится «железнение» сухим цементом.

Нанесенный на корпус раствор в течение 10 дней 4—5 раз в сутки поливали водой. На одиннадцатые сутки корпус вместе с деревянным каркасом перевернули (с помощью двух тельферов грузоподъемностью 3 т) и поставили в кильблоки; затем распилили бобышки и извлекли каркас из корпуса.

Следующим этапом работы была установка армоцементных переборок из трех слоев сетки. Одновременно затиралась раствором внутренняя поверхность корпуса и производилась балластировка фальшкиля. В качестве балласта использовались обрезки тяжелой арматуры, которые укладывались в полость между швертовым колодцем и внешними стенками фальшкиля и заливались раствором. Вес балласта 1,5 т.

После некоторого упрочнения раствора (через сутки) по форме палубы был сделан деревянный рейчатый каркас, на который были положены бимсы из проволоки диаметром 6 мм, сваривающиеся с выпусками шпангоутов. Армоцементный настил палубы из четырех слоев сетки изготовлялся так же, как и корпус. Тем же способом была сделана рубка, армированная тремя слоями сетки. Металлическое обрамление входного люка соединялось с армоцементной крышей рубки путем привязки закладных деталей через два ряда сверленых отверстий вязальной проволокой (узел Д).

Утки, киповые планки, роульсы, погоны и прочие дельные вещи крепились к обшивке болтами с подкладкой стальных шайб или полос.

Рангоут, такелаж, дельные вещи и снабжение яхты изготовлялись на заводе обычным способом; паруса были сшиты на Ленинградской верфи спорт-судостроения ВЦСПС.

Для улучшения внешнего вида яхта была окрашена масляной краской, которая хорошо держится на цементе.

Ориентировочная стоимость яхты с парусами и подвесным мотором «Москва» составляет 1700 руб., а стоимость материалов для постройки корпуса всего 214 руб.

За время эксплуатации яхты в корпусе не наблюдалось коробления, трещин, отслаивания раствора от сетки и. т. п. дефектов. Армоцемент хорошо противостоит ударным нагрузкам. При сильных ударах в обшивке возникают лишь мелкие трещины и местные деформации, которые нетрудно замазать цементным раствором.

Яхта «Прогресс» весит столько же, сколько и аналогичная яхта из дерева, но с увеличением размеров вес армоцементной яхты по отношению к деревянной будет уменьшаться.

Постройка из армоцемента яхт длиной менее 9 м нецелесообразна, поскольку такие яхты будут тяжелее деревянной, так как уменьшать толщину обшивки трудно.

Постройка яхты из армоцемента не требует участия специалистов высокой квалификации.