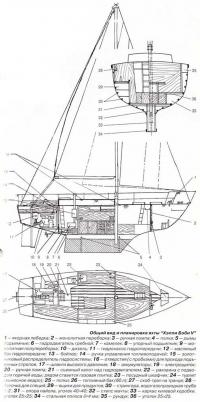

Основные данные

| Длина наиб., м | 9.05 |

| Ширина наиб., м | 3.0 |

| Осадка в грузу, м | 1.5 |

| Высоты борта, м | 0.95/1.05/1.30 |

| Водоизмещение, т | 5.5 |

| Площадь парусности, м | 40 |

| Мощность всп. двигателя, л.с. | 30 |

| Число спальных мест | 6 |

Несколько слов о себе. Мне 59 лет, по профессии инженер-гидротехник, доктор технических наук. Профессия моя связана с водой, а низовья Енисея, где я работаю, — прекрасное место для занятий парусным спортом даже в условиях короткого Заполярного лета. К сожалению, парусников здесь практически нет. Энтузиастов любительского яхтостроения очень мало, хотя возможности приобретения необходимых строительных материалов более или менее благоприятные. Созданный в Игарке яхт-клуб влачит жалкое существование, да и укомплектован он открытыми швертботами и катамаранами, неприспособленными для эксплуатации в Заполярье, где следует развивать крейсерские плавания на яхтах с закрытыми теплыми каютами.

Прежде всего постараюсь ответить на главный вопрос — почему для постройки яхты я снова выбрал армоцемент. Ответ прост — армоцемент позволяет человеку, имеющему некоторые навыки в столярных и слесарных работах, при минимальном наборе инструмента и наличии относительно доступных материалов самостоятельно построить большое судно. Главным условием успеха будут трудолюбие, терпение и страстное желание иметь свою яхту. Основные трудозатраты ложатся на малопроизводительную, не требующую особой квалификации работу по связыванию пакета сеток, на шлифовку и шпаклевку корпуса, монтаж заранее изготовленных деталей и оборудования.

С другой стороны, технология постройки яхты позволяет использовать на ключевых ее этапах квалифицированный платный труд профессионалов. Причем с завершением каждого очередного этапа открывается широкое поле для применения неквалифицированного, то есть собственного, дармового труда. Поясню эту мысль — в столярной мастерской средней квалификации столяр за 2-3 дня сделает Вам из необрезной доски на гвоздях шпангоуты-лекала вашего судна. Правда, при условии, что Вы сделаете сами теоретический чертеж в масштабе 1:1. Выставив на стапеле в течение одного вечера лекала и увидев будущие формы своего судна. Вы уже точно сделаете все. чтобы увидеть яхту, качающуюся на волнах.

После установки лекал начинается простая, но интересная работа по изготовлению на гвоздях реечного болвана, монтажу арматуры, вязке сеток, установке закладных деталей и т.д.

Особой квалификации здесь не требуется. Даже сварка, по сути дела — прихватка, может быть выполнена доморощенными сварщиками, так как практически все свариваемые узлы обтягиваются сеткой и затем бетонируются. Набор инструментов: сварочный аппарат, дрель, пассатижи, молоток, топор, ножовка по металлу. Основное — труд и терпение.

Для бетонирования можно привлечь квалифицированных штукатуров. Для яхты длиной 9-10 м достаточно четырех человек на 6-7 часов работы. Конечно, при условии, что вся вспомогательная работа за Вами.

После бетонирования — опять неквалифицированная работа: шлифовка корпуса, шпаклевка и снова шлифовка, затирка корпуса яхты изнутри и т.д. Но корпус уже есть, а значит будет и яхта.

Если палубу и рубку предполагается делать из дерева, то следует привлечь профессионалов для изготовления по чертежам клееных бимсов и комингсов рубки. Крепление их к закладным частям на болтах особой квалификации не требует. А дальше опять простая работа — настилка палубы из досок или фанеры, установка деревянных переборок — и корпус готов! Остается отделка помещений, крепление дельных вещей и оборудования. Работа творческая и ее можно делать, как говорят мои друзья, всю оставшуюся жизнь.

Теперь, собственно, о постройке яхты. Я поставил себе задачу построить семейный крейсер, обеспечивающий хорошие условия обитаемости при эксплуатации в условиях Севера.

За основу были взяты чертежи армоцементной "Вагант-2" известного польского конструктора Норберта Паталаса (журнал "Може" №2, 1975). Меня привлекли близкие к традиционным для севера обводы с короткими свесами и малым отношением длины к ширине. Правда, я увеличил длину яхты на 1 м и соответственно ширину на 0.4 м. Расчетные параметры яхты оказались близки к "полутоннику" — длина 9.05 м, водоизмещение 5.5 т при весе киля 2.0 т. Много раздумий было относительно ее внутренней планировки. Первоначально за основу был взят прототип, у которого, помимо кают-компании, есть небольшая кормовая каюта. Преимущества такого варианта известны — появляется изолированная каюта, обычно используемая как детская, в больших походах ее можно использовать как склад для дополнительного груза. С другой стороны, есть и недостатки — более трудоемкая конструкция палубы (две рубки, два сдвижных люка), румпель расположен над люком кормовой каюты, самое широкое место корпуса отдано двигателю, высота в кормовой каюте маловата и т.д.

Был рассмотрен также гладкопалубный вариант с кают-компанией, размещенной на корме. Но такая планировка подходит для яхт значительно больших размеров, с широкой кормой, малым наклоном линии батоксов.

В итоге мною выбрана классическая схема с кокпитом, отнесенным к корме и устройством гальюна в выгородке форпика.

Такая компоновка удобна для наших условий, когда приходится в теплой громоздкой одежде перелезать через транец яхты в лодку или наоборот.

Получилась очень просторная кают-компания и носовая каюта, расположенные в самом широком месте. Всего 5 штатных спальных мест, которые можно трансформировать в шесть за счет опускания стола в кают-компании. Высота в кают-компании от еланей до подволока — 1.85 м. Рундуки под койками и полки позволяют удобно разместить продовольствие и снаряжение для длительного плавания.

Доступ к двигателю обеспечен через двустворчатую дверь из кают-компании, через съемный люк в кокпите и из шкафа для верхней одежды, расположенного по левому борту.

Шкаф для штормовой и верхней одежды отделяется от кают-компании и от машинного отделения пологами из теплозащитной ткани "ТЭЗА". Применение полога обеспечивает хороший и быстрый доступ к двигателю и позволяет быстро просушить одежду от работающего двигателя с воздушным охлаждением.

Машинное отделение имеет два окна в правой и левой стенках кокпита в кормовой части для отвода теплого воздуха от двигателя. При необходимости эти окна могут быть задраены. Подвод холодного воздуха к двигателю осуществляется через отверстие в стенке кокпита, забранное сеткой и лючки для управления двигателем.

Яхта строилась вверх килем на реечном болване Технологической находкой считаю применение продольного набора из водогазопроводных оцинкованных труб с внутренним диаметром 15 мм, укладываемых в зависимости от радиуса закруглений корпуса на расстоянии 0.15-0.3 м друг от друга.

Применение тонкомерных труб в качестве стрингеров, уложенных заподлицо с деревянными рейками болвана. давало целый ряд конструктивно-технологических преимуществ:

- 1. Стрингеры из тонкомерных труб, транцевая рамка, форштевень, ахтерштевень, выполненные из труб того же диаметра, фундамент двигателя, килевая коробка и флоры, выполненные из уголка, и арматура закладных деталей создают прочный каркас корпуса яхты.

- 2. Укладка на лекала тонкомерных труб не требует значительных усилий для их изгибания и хорошо формирует обводы корпуса. Не требуется тщательная подгонка шпангоутов, как это имеет место при поперечном наборе.

- 3. Вынос стрингеров от обшивки внутрь корпуса позволяет уменьшить толщину армоцемента, и в целом облегчает корпус.

- 4. Стрингеры, расположенные внутри корпуса, позволяют крепить оборудование и переборки приваркой закладных деталей, не нарушая при этом целостности армоцементной оболочки корпуса.

Линии верхних кромок бортов формировались из уголка 20-40 мм, обращенного широкой полкой к ДП яхты. Это позволило четко отбить линию борта и в дальнейшем приварить к нему уголки и пластины для крепления бимсов, полубимсов, дельных вещей и стоек ограждения.

Килевая коробка изготовлена из уголков 20x20 мм, привариваемых к уголкам 40x40 мм, на которые укладываются пайолы, арматуры диаметром 6-8 мм, частично заведенной на днище яхты.

Такое решение более технологично, чем рекомендуемая во многих статьях плоская металлическая плита. Боковое обрамление из нескольких стальных полос четко формирует контур килевой коробки, предохраняет армоцемент от выкрашивания при посадке яхты на мель, позволяет хорошо проработать раствор, укладываемый на днище килевой коробки, тогда как при установке металлической плиты избежать пустот под ней и в примыкающих пакетах сеток не удается.

Линия форштевня была сформирована следующим образом. Вначале на установленные лекала закрепили арматуру диаметром 10 мм, которая хорошо изгибалась по заданному радиусу, а затем к ней закрепили скоутками тонкомерную трубу. Основу ахтерштевня составляет арматура диаметром 25 мм и тонкомерная труба.

Конструкция форштевня и ахтерштевня выполнена с учетом следующей технологической необходимости. Обшивка корпуса в этих местах формируется из удвоенного количества слоев сеток (10-12 слоев). Это затрудняет проработку раствора — вокруг арматуры образуются пустоты. Проработать пакет сеток изнутри также невозможно, так как раствор сползает с вертикальных стенок. Чтобы избежать этого, я просверлил в тонкомерных трубах через каждые 0.2-0.25 м отверстия диаметром 5-6 мм и после того, как яхту перевернули и забетонировали изнутри. залил в трубы около 3 литров эпоксидного клея, разбавленного ацетоном. Уверен, что от большей части пустот в этих местах я избавился.

Порядок укладки сеток был следующий — на реечный каркас укладывался первый слой тканой сетки из проволоки ∅0.25 мм с ячейкой 3x3 мм. Далее укладывалась сетка ∅0.4 мм с ячейкой 5x7 мм. Затем укладывались три слоя сетки ∅1-1.2 мм с размерами ячеек 10x10. 10x12 мм. Наружный слой пакета формировался из сетки с диаметром проволоки 0.4 мм с размером ячейки 5x7 мм. Такой порядок укладки сеток объясняется следующим — первые два слоя мелкой сетки создают наибольшее дисперсное армирование в зоне, где при ударе возможны растягивающие напряжения. Наружный слой из мелкой сетки уменьшает опасность поверхностного трещинообразования. Но главная особенность такого армирования заключается в том, что нижний, внутренний слой мелкой сетки с ячейкой 3x3 мм выполняет роль сетчатой опалубки. Это позволило бетонировать оболочку за один раз с применением для укладки раствора механизированного инструмента и не опасаясь, что раствор вытечет из пакета. Практика бетонирования подтвердила правильность такого армирования.

Замечу также, что все закладные части оборудования, дейдвуд, гельмпорт, дейдвуд руля были смонтированы и раскреплены до начала бетонирования, что обеспечило герметичность оболочки. В районах крепления оборудования оболочка усиливалась по месту высокопрочной проволокой ∅4-5 мм.

В корпусе отформована глухая армоцементная переборка между форпиком и носовой каютой и полупереборка, отгораживающая машинное отделение. Для их крепления через уложенные слои сеток внутрь корпуса были выпущены усы вязальной проволоки, к которым в дальнейшем крепилась обрамляющая арматура диаметром 8 мм, металлические уголки и пакет сеток.

Для бетонирования корпуса использовался раствор, приготовленный на чистом речном песке с максимальным размером частиц не более 1 мм. Соотношение по весу цемента к песку 1:1.5 при водоцементном отношении 0.45. Для улучшения пластичности раствора добавлялись пластифицирующие добавки ССБ в пределах 0.2% от веса цемента. Для насыщения пакета сеток раствором использовался электромассажер, представляющий собой отличный площадной вибратор. Чтобы не испортить и не вывести из строя аппарат, его помещали в полиэтиленовый пакет. Однако производительность его оказалась недостаточна. Наилучших успехов мне удалось достичь при применении однофазового электроперфоратора типа ИЭ-4712, к пике которого была приварена металлическая пластина толщиной 6 мм и размером 250x150 мм. Уложенный на корпус раствор при прикладывании вибратора в течение 2-4 секунд буквально насыщал пакет сеток.

Единственное, что я не сделал, но настоятельно рекомендую — одновременно при бетонировании затирать изнутри яхты появившийся раствор, где это возможно. Это значительно сократит трудозатраты при чистовой обработке корпуса изнутри.

Через сутки-двое после бетонирования, когда раствор схватился, корпус был обработан вручную абразивным кругом.

Затем корпус был укрыт мешковиной и регулярно 2-3 раза в день поливался водой.

Шпаклевку корпуса выполнил эпоксидной шпаклевкой, предварительно загрунтовав эпоксидной грунтовкой. Шпаклевку приготовлял на цементе. Соотношение эпоксидной смолы к цементу 1:1.5. Отвердитель — 10% от веса эпоксидной смолы. В качестве пластификатора и разбавителя использовал демитилфталат (10%) и ацетон (10-20%) от веса эпоксидной смолы. Снаружи армоцементный корпус после шпаклевки при тщательной работе трудно отличить от пластмассового.

Для дальнейшей работы корпус перевернули на месте с помощью десятитонной ручной лебедки. Осмотр внутренней поверхности корпуса показал хорошую пропитку раствором всей толщины пакета. Затирка выступающих сеток требовалась не более чем на 5% поверхности. Правда, кое-где пришлось удалить излишние наплывы, но это можно было сделать изнутри и в первые часы после бетонирования корпуса. В килевую коробку в качестве балласта уложен и забетонирован металлолом. Изнутри корпус до уровня пайолов и все машинное отделение тщательно зашпаклеваны эпоксидной шпаклевкой с цементным наполнителем. Это предохраняет корпус от разрушения при случайном попадании масла и солярки. Выше пайолов корпус изнутри зашпаклеван эпоксидной шпаклевкой. В качестве наполнителя использовалась окись титана (белый цвет). Снаружи корпус покрашен краской на эпоксидной основе с использованием в качестве наполнителя железного сурика.

Палубу с рубкой, на мой взгляд, технологичнее делать из дерева — сложная конфигурация, много отверстий. К тому же дерево создает привлекательный архитектурный облик судна, облегчает конструкцию и обеспечивает хорошую теплоизоляцию. Палуба и рубка изготовлены из вагонки, выдержанной по всем правилам почти два года.

Для отделки подволока использован пластик "под ясень". Швы палубы были обработаны эпоксидной шпаклевкой с наполнителем из древесной муки. Вся палуба покрыта эпоксидным лаком. Переборки выполнены из вагонки и также отделаны пластиком. Для окончательной отделки использованы дубовые рейки и доски.

Использован дизель HATZ Z-790 мощностью 30 л.с. при 3000 об/мин с воздушным охлаждением, установленный на штатных амортизаторах. Применен гидропривод с гидронасосом 210.16 и гидродвигателем НПА-64. О проектировании и наладке гидропривода стоило бы написать отдельно. Пока скажу только, что его работой я недоволен: двигатель полной мощности не развивает, скорость яхты не превышает 4.5 узла.

Мачта (заваливающаяся) изготовлена из стальной тонкостенной оцинкованной трубы диаметром 106 мм и толщиной стенок 3 мм. Стоячий такелаж вырублен из оцинкованного троса ∅8 мм. Стойки леерного ограждения изготовлены из нержавеющей трубы ∅30 мм. Талрепы и другие дельные вещи самодельные. Имеются две ручные помпы, устройство для электропитания яхты от береговой сети и зарядки аккумуляторов. Якорная лебедка изготовлена из ручной тали грузоподъемностью 1.5 тонны.

Шкотовые и фаловые лебедки изготовлены из списанных концевых выключателей грузоподъемных механизмов — типа ВУ-250, основу которых составляет червячная пара. Паруса самодельные, сшиты из дакрона. Используется также комплект старых хлопчатобумажных парусов от "фолькбота" и грот от "Летучего голландца".

Теперь о трудозатратах и стоимости материалов.

Яхта была заложена в конце апреля 1989 года и 16 сентября того же года была забетонирована. Работали целыми днями по субботам и воскресеньям и ежедневно вечерами по 2-3 часа. На вязке арматуры я работал с сыновьями и добровольными помощниками. Затрачено около 800 человеко-часов.

На бетонирование корпуса ушло со вспомогательными работами 60 человеко-часов. Затем работы прервались на полгода — до апреля 1990 года.

Через 1.5 месяца корпус был зашпаклеван и в мае 90-го перевернут. В июне-июле этого года корпус обрабатывали изнутри. Был уложен и забетонирован балласт.

Далее работал практически один. Зимой только по субботам и воскресеньям, летом вечерами и в выходные дни. (Приходилось отвлекаться на частые командировки).

Еще два года — до середины 1992 года — ушло на достройку яхты и ее оборудование. На это затрачено еще 1100 человеко-часов. Таким образом, всего затрачено на постройку яхты, без учета трудозатрат на изготовление в мастерских деталей и оборудования, около 2000 человеко-часов

Подсчет ориентировочный, восстановленный по записям. На материалы и оплату специальных работ затрачено в ценах 86-90-х гг. около 4000 рублей Материал покупал по розничным ценам.

В конце августа 1992 г. яхта "Хэппи Бэби V" была спущена на воду и отправилась в первое десятидневное плавание по водохранилищу Курейской ГЭС.

Яхта показала хорошие мореходные качества и прекрасную обитаемость — внутри она абсолютно сухая. Яхта хорошо слушается руля и устойчиво держит курс. На самодельных парусах скорость яхты достигала 7.5 узлов.