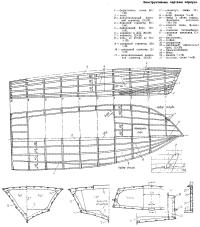

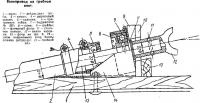

Корпус

В приведенных чертежах отражены изменения, внесенные нами в конструкцию корпуса мотолодки «Мир», которая служила основой при постройке амфибии:

- сечение киля от форштевня к шп. 6 увеличено с 25X40 до 25X120 мм с сохранением постоянной ширины до транца для того, чтобы на киле можно было закрепить фланец дейдвудной трубы и (в корме) тавровую накладку, входящую в систему крепления задней подвески и кронштейна гребного вала;

- средний участок палубы в месте установки улитки и вала ротора турбины усилен фанерной накладкой толщиной 8 мм;

- усилено днище (фанера 6 мм) в 4-й шпации между правым скуловым и ближайшим к нему днищевым стрингерами — в месте крепления фланца выхлопной трубы;

- отгиб днища вниз от основной линии, предусмотренный в исходном проекте на двух последних шпациях, мы не делали, так как носовое расположение двигателя исключает ходовой дифферент на корму.

Некоторые изменения и усиления конструкции будут необходимы и при постройке дюралевого корпуса с учетом особенностей материала.

К этому вопросу следует подходить очень внимательно, вводя только технически оправданные и действительно необходимые добавления, поскольку каждый лишний килограмм — это неизбежное снижение скорости на воде.

Двигатель

Говоря об амфибии в целом, считаем целесообразной установку более мощного двигателя при том же весе, так как наш «Гном» довольно чувствителен к повышенной нагрузке {имеется в виду режим глиссирования).

Необходимо усилить нажимные пружины дисков сцепления, чтобы избежать их пробуксовки при движении по воде, когда двигатель, как правило, работает в более тяжелом режиме, чем на суше. Для этого под все три пружины или под штифты, удерживающие их в гнездах, нужно подложить шайбы или кольца из проволоки толщиной 2,5—3 мм и диаметром, равным диаметру пружин.

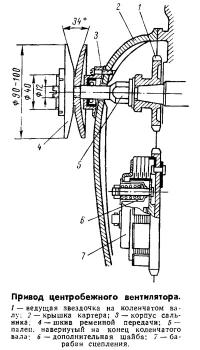

Воздушное охлаждение

Привод от двигателя на центробежный вентилятор осуществлен через палец, удлиняющий коленчатый вал. Палец навернут на вал вместо прижимной гайки ведущей звездочки. Такое самозатягивающееся соединение {учитывается направление вращения коленчатого вала) абсолютно надежно и не требует никаких дополнительных устройств.

В передаче на ротор вентилятора использован клиновой ремень длиной 1433 мм и сечением 13Х8 (А-1433 по ГОСТ 1284—57). Сферическая поверхность крышки картера вокруг отверстия в месте выхода пальца сравнивается напильником, а поскольку полученная плоскость не перпендикулярна пальцу, фланец корпуса сальника срезается под углом, компенсирующим эту разницу, и крепится болтами М5 на прокладке. Резьба нарезается в крышке.

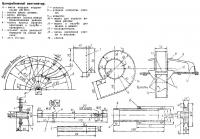

Ротор турбины проще не отливать, а выполнить клепаным. Диск ротора вырубают или вырезают на токарном станке из дюралюминия толщиной 3 мм; затем тщательно размечают и сверлят отверстия для заклепок. Лопасти вырезаются по шаблону из мягкого алюминиевого листа (δ=0,5 мм), зажимаются по нескольку штук в ручные тиски и обрабатываются напильником. Затем сверлятся отверстия, которые после отгиба полочек и придания лопастям нужной формы должны точно совпасть с отверстиями на диске. Приклепывается одновременно противолежащая пара лопастей. В последнюю очередь приклепывается втулка и производится балансировка всего ротора путем высверливания отверстий в диске.

При возможности применить точечную электросварку детали ротора, естественно, должны быть стальными и с меньшими толщинами.

Улитка вычерчивается прямо на материале (оцинкованное железо δ = 0,3 мм); у боковых деталей делаются отгибы у входных отверстий и по периметру, а швы соединений пропаиваются. Не забудьте перед тем вставить на место ротор!

Кожух воздушного охлаждения изготовляется из мягкого листового алюминия (δ = 0,5÷0,8 мм) по картонным выкройкам. Он состоит из двух половин. Нижняя часть крепится к раме до установки двигателя; она изогнута по форме картера и имеет продольные отгибы вверх на 8—10 мм, которые должны плотно прилегать к картеру двигателя по линиям разъема. Верхняя часть надевается на цилиндры после установки двигателя движением спереди и сверху, соединяется с нижней под выхлопными патрубками (болты М4), а иа двигателе крепится посредством двух уголков, привинченных к ребрам головок цилиндров. Нужно добиваться наиболее плотного прилегания кожуха к оребрению; зазоры в местах соединений должны быть по возможности наименьшими, чтобы избежать ненужных потерь охлаждающего потока воздуха.

Материал позволяет пользоваться выколоткой и посадкой для придания кожуху нужной формы; при необходимости делаются складки или «вытачки». В горловине кожуха приклепывается алюминиевая пластина-дефлектор, положение которой устанавливается опытным путем (доступ — через мягкое соединение кожуха с улиткой).

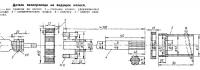

Газовыхлоп

Коллектор выхлопных газов (он же частично и глушитель) представляет собой тонкостенный полый цилиндр длиной около 400 и диаметром 90 мм. Это — часть корпуса старого глушителя мотоцикла «ИЖ-49».

Выхлопные трубы обрезаются на расстоянии около 100 мм от фланцев, устанавливаются на цилиндры, несколько разворачиваются вправо в направлении выхода газов и ввариваются газовой сваркой в корпус коллектора. В правом конце цилиндра под углом вверх и назад приварен патрубок, к которому подсоединяется сильфон. Далее линию газоот-вода продолжает тонкостенная выхлопная труба из нержавеющей стали. Верхняя часть ее изгибается, образуя вместе с сильфоном и патрубком коллектора плавное колено. Выходному отверстию выхлопной трубы придается овальная форма в продольном направлении (по движению судна) с меньшим размером около 20 мм; на расстоянии 120 мм от конца приваривается фланец (нержавеющая сталь) с учетом установочного угла трубы.

В качестве теплоизоляционного материала между фланцем и обшивкой, кроме термостойкой резины, можно применить асбест (обязательно ткань, так как листовой будет вымыт водой).

Отверстие в днище для выхлопной трубы должно быть больше ее сечения, чтобы свободное пространство можно было набить асбестом (в данном случае — мокрым листовым). Днище под коллектором, резиновая подушка подмо-торной рамы и часть флора шп. 2, находящаяся в непосредственной близости от коллектора, должны быть закрыты тонким листовым асбестом, который в мокром виде хорошо укладывается по любой форме.

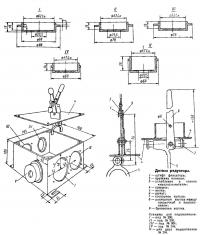

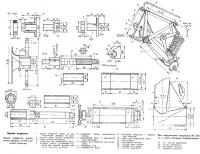

Редуктор

Корпус редуктора сварной. Стенки, на которые установлены подшипники, имеют толщину 5 мм; остальные детали, в том числе крышка редуктора, — 3 мм. В углах корпуса приварены гайки, к которым крепится крышка редуктора. После окончания сварочных работ внутренние поверхности стенок следует тщательно очистить от окалины и брызг (зубилом, шабером), так как попадание твердых частиц на рабочую поверхность шестерен совершенно недопустимо. Во избежание перекоса подшипников боковые стенки выверяются на параллельность.

При расточке отверстий (гнезд) под стаканы подшипников нужно добиваться их соосности и точного соблюдения заданного межцентрового расстояния, так как от качества монтажа в значительной степени зависит надежность и долговечность редуктора.

Левый стакан подшипника первичного (входного) вала и стакан подшипников вала привода на винт привариваются (это не мешает монтажу и разборке). Остальные стаканы съемные. Их устанавливают на свои места, после чего через их фланцы и стенки корпуса просверливают отверстия диаметром 4,2 мм. Затем в отверстиях корпуса нарезают резьбу под болты М6, а отверстия на фланцах рассверливают до 6,2 мм. Такая последовательность технологически целесообразна и исключает всякую дополнительную подгонку. После этого можно приварить лапки для крепления редуктора к раме.

После сборки редуктора на крышке в нужных местах делаются прорези для рычагов переключения передач, привариваются стойки для валиков и «маслоуловители», на которых монтируются рычаги. Отверстия для болтов сверлятся в последнюю очередь, чтобы можно было учесть небольшие смещения крышки относительно корпуса. Наконец, в спинках «маслоуловителя» выдавливаются гнезда для штифтов — фиксаторов положения рычагов.

Под крышку и стаканы подшипников ставятся картонные прокладки.

Для компактности расстояние между звездочками принято минимальным и в то же время взаимосвязанным с меж-осевым расстоянием шестерен заднего хода. Натягивающее устройство для цепи не предусмотрено, так как ее вытягивание из-за малой длины незначительно. Боковой зазор между зубьями конических шестерен, который должен быть равен 0,1÷0,15 мм, регулируется шайбами, устанавливаемыми на валах непосредственно за шестернями.

В редукторе использованы следующие готовые детали:

- малая шестерня, она же реверсивная муфта от коробки передач близкого по мощности мотоциклетного двигателя «М-72»;

- ведомые звездочки на первичном и вторичном валах и цепь — от мотоцикла «Ява»;

- вилки переключения передач с некоторой их доводкой (заглублением полукружий, увеличением внутреннего диаметра и т. п.).

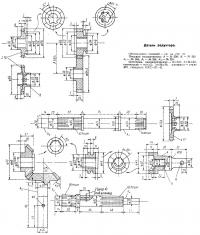

Валопроводы

Полуось и промежуточный вал передачи на винт соединены с редуктором резино-металлическими муфтами, которые допускают небольшие угловые отклонения в валопроводах, неизбежно возникающие в результате вибрации двигателя, а также служат упругим элементом, работающим на скручивание. Для обеспечения соосности конец одного из соединяемых валов должен входить во втулку другого на глубину 5 мм. Резиновый диск вырезается из корда автомобильной покрышки. Обе муфты аналогичны по конструкции, но муфта вала привода на винт обязательно должна быть легко разборной, так как иначе монтаж валопровода будет крайне затруднен. С этой целью к фланцам втулки промежуточного вала пальцы (болты) не привариваются, а в резиновом диске в соответствующие отверстия для них вставляются трубки с внутренним диаметром, несколько большим, чем диаметр болтов.

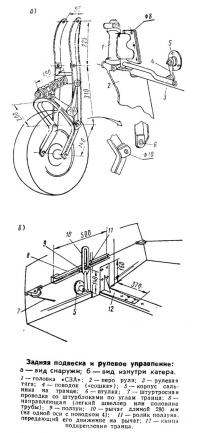

В гребном валопроводе использован карданный шарнир мотоколяски «СЗА». Промежуточный вал соединен с карданом на шлицах и может свободно перемещаться в осевом направлении. Шлицы другой вилки кардана высверлены, а соединение с гребным валом осуществлено на штифте (шлицы дублировали бы работу штифта), что обеспечивает упор на подшипник при заднем ходе. Ввиду того, что карданы «СЗА» плохо сбалансированы (в мотоколясках они используются на несравнимо меньших оборотах), на промежуточном валу у самого кардана следует установить направляющий подшипник. Установка его должна быть «мягкой», т. е. в резиновом кольце (2—3 слоя автомобильной камеры), поскольку вал из-за вибрации работающего двигателя постоянно, хотя и незначительно, перемещается в осевом и радиальном направлениях.

Для изготовления гребного вала использована толстостенная тщательно отрихтованная труба из нержавеющей стали.

Винт, отлитый из алюминиевого сплава, трехлопастной, правого вращения. Диаметр винта 280 мм; шаг 300 мм.

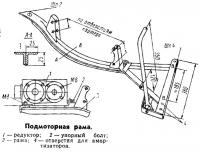

Передние подвески

Наиболее трудновыполнимы фермы передних подвесок. Перед тем как приступить к их изготовлеиию, все элементы креплений подвесок к корпусу должны быть уже готовы, рычаги подвесок сварены и раны, фланцевые болты и резьбовые гнезда установи места, а полуось выведена через борт. Это нео ходим о уточнения размеров ферм и выполнения всех работ по ок чательной подгонке подвесок в целом.

Базовые плиты и другие детали ферм вырубаются о картонным шаблонам) из листовой стали толщиной 3 мм, де лаются отгибы, ввариваются втулки для шкворней и ниша для малой звездочки. Ниша может быть изготовлена в кузнице из одного куска или сварена. Затем привариваются «оси» рычагов: в одном случае это корпус подшипников вала малой звездочки, в другом — полая трубка. «Оси» пропускаются в заранее заготовленные отверстия (справа — в нише звездочки, слева — в базовой плите) так, чтобы с противоположной стороны они выступали ка ширину сварочного шва, прихватываются в одном-двух местах, а после окончательной установки обвариваются вокруг тонкими электродами.

Положение «осей» должно быть безошибочным, с учетом свободного подсоединения полуоси, требуемого развала и угла схождения колес, так как конструкция подвесок исключает последующую регулировку.

Может быть предложена такая последовательность операций. Катер поднимают на достаточную для свободных действий высоту. Навешивают и притягивают болтами базовые плиты. На «оси», «наживленные» временной сваркой, надевают рычаги подвесок в сборе с колесами (или только с дисками колес), которые при свободном вращении не должны иметь люфта и осевого смещения.

Угол схождения устанавливается для каждого колеса раздельно относительно ДП катера. Замеры можно делать от фальшкиля (если есть уверенность в параллельности его сторон) или от струны — тонкой проволоки, туго натянутой от форштевня до кронштейна гребного вала. Линейкой или рейкой замеряют расстояние от края обода спереди ка уровне оси колеса до фальшкиля (проволоки), делают отметку, затем проворачивают колесо так, чтобы точка замера на ободе оказалась позади оси на том же уровне, и делают второй замер. Разность должна составлять не более 1,5—2 мм.

Развал колес устанавливается с помощью угольника или отвеса и должен быть равным 1,5° для каждого колеса.

Только после этого привариваются уголки-«расчалки» к внешним торцам «осей» рычагов и производится окончательный монтаж всей подвески.

В качестве упругих элементов в подвесках применены с и ральные пружины с фрикционами. Пружины от мотоколяски «СЗА» в передних подвесках ставятся по две на каждый рычаг или в паре с телескопическими амортизаторами зад ней подвески какого-либо тяжелого мотоцикла. В последнем случае отпадает надобность в установке фрикциона.

В правой подвеске пружины лучше расположить по обе стороны цепи. Для задней подвески достаточно одной пружины.

Рулевое управление

Рулевое управление смешанного типа. Усилие от штурвала передается тросами на маятниковый рычаг короткого вала на транце, а дальше на баллер и колесо — через сошку, штангу и поворотный рычаг (кривошипная схема).

В связи с другим передаточным отношением на колеса шкалу спидометра надо переградуировать, определяя скорость при следовании за впереди идущей машиной или мотоциклом.

Топливные баки

Расходный бак — от мотоколяски «СЗА», резервный — От автомобиля «Москвич-401» (перепаяна горловина для вывода ее через палубу).

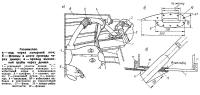

Тент

Каркас тента изготовлен из дюралевых трубок с наружным диаметром 15 и 20 мм. Длина боковых ветвей дуг и расположение шарниров на основной дуге должны быть такими, чтобы при складывании все дуги могли компактно, почти по одной линии, разместиться за комингсом кокпита. Данные на рисунке размеры — ориентировочные (без учета радиусов скруглений на углах), поэтому заготовки нужно брать с некоторым запасом. После склепывания каркаса дуги связываются между собой и с комингсом прочными лентами (узким ламповым фитилем) на нужном удалении одна от другой, обеспечивающем хороший профиль «кабины».

Затем снимаются размеры, из плотной бумаги делается выкройка боковин и из какого-либо кожзаменителя сшивается тент. Задняя часть тента прибивается обойными гвоздями к комингсу, передняя — приклепывается через сплошную алюминиевую накладку к скользящей дуге. Заднее окно — обычной для мягких тентов конструкции («СЗА», «ГАЗ-69» и др.).

Ясно, что перед тем, как пускаться в путешествие на колесах, амфибия должна быть зарегистрирована в ГАИ, а водитель должен иметь водительские права.

Следует отметить, что недавно были утверждены новые технические требования к микролитражным автомобилям и мотоколяскам индивидуальной постройки Наша амфибия имеет некоторые отклонения от требований этих правил (например, превышение габаритов, больший радиус поворота, одна фара и др.), так как «Гном» строился еще в 1958 г. Поэтому, если Вы собираетесь использовать амфибию для дальних сухопутных переходов, необходимо заранее проконсультироваться в ГАИ, чтобы своевременно внести в конструкцию те или иные изменения.