С точки зрения химика полихлорвинил (в дальнейшем — ПХВ) представляет собой продукт полимеризации хлористого винила с прибавлением пластификаторов, обеспечивающих пластичность — способность к необратимым деформациям, и стабилизаторов. Такой материал устойчив к действию кислот, бензина, спиртов и любых активных веществ, которые могут присутствовать в загрязненной воде, а также к влиянию любых атмосферных факторов, включая действие солнца, и повышению температуры до 60° С (только при нагревании выше 150—180° С ПХВ разлагается).

Оболочка из ПХВ на тканевой основе не менее прочна, чем из прорезиненной ткани, но долговечнее и практичнее. Слой ПХВ не задирается, как резина, на мелких неровностях, а как бы скользит по ним, поэтому первые повреждения оболочки появляются обычно нескоро.

Владельцу судна с такой оболочкой будет полезно знать, что ПХВ растворим в дихлорэтане, метилэтилкетоне, циклогексаноне, набухает в бензоле и толуоле. Эти сведения могут пригодиться при ремонте.

При температуре около 0° С и ниже оболочка приобретает повышенную жесткость, а при температуре ниже минус 15° С может ломаться, но в обычных условиях плавания можно считать, что понижение температуры воды даже полезно: чем холоднее вода, тем оболочка прочнее. В теплой воде (когда приходится плавать в жарких районах страны) оболочка немного вытягивается и даже несколько смещается относительно набора байдарки. Это нужно учитывать при наложении протекторов, т. е. делать их пошире, с запасом.

Оболочка из ПХВ как правило легче, чем из прорезиненной ткани. Однако именно из-за малой толщины слоя ПХВ на наружной стороне оболочки появляются потертости, иногда вплоть до выступания тканевой основы. В таких местах ткань начинает энергично впитывать воду и преет под слоями ПХВ. Чтобы избежать преждевременного выхода оболочки из строя, рекомендуется, не дожидаясь появления потертости, наложить протекторы — защитные полосы по кильсону, стрингерам, а также и по шпангоутам.

Склеивание ПХВ

Приклеить протектор, наложить или даже склеить новую оболочку можно при помощи клеев.

Могут быть использованы клеи на основе растворителей ПХВ и в частности:

- 1) циклогексанон (100%);

- 2) циклогексанон (90%») с цикло-гексанолом (10%);

- 3) циклогексанон (70—80%) с обрезками ПХВ (20—30%);

- 4) циклогексанон (80—90%) с пер-хлорвиниловой смолой (10—20%).

Из промышленно выпускаемых клеев к этой группе относятся Ц-1 и «Виникс».

Способ склеивания принципиально прост: просушенные и чистые поверхности смазывают клеем и прижимают друг к другу с усилием 1—2 кг/см2. Давление нельзя снимать в течение 12—24 часов (в зависимости от температуры). Склеивание по рецептам 1—3 обеспечивает монолитный прочный шов; клей по рецепту 4, а также «Виникс» и Ц-1 дают менее прочное соединение.

Длительность процессов склеивания и неприятный запах растворителя делают этот процесс неудобным в домашних условиях, а необходимость тщательной сушки перед склеиванием практически ограничивает возможность применения указанных клеев при ремонте в походе.

Значительно проще вариант с применением универсальных, неспецифических клеев, из которых наиболее известен клей 88. Заплаты при этом могут быть вырезаны уже не только из ПХВ, но и из другого гибкого материала. Склеивание производится после двукратного промазывания поверхностей с подсушкой каждого слоя клея. Однако практика показывает, что этот вариант хорош в основном для аварийных случаев: наклейки держатся не очень-то долго, а повторное приклеивание для нового ремонта требует длительных работ по зачистке старого клея.

Сварка ПХВ

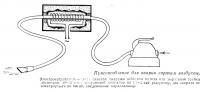

При нагревании до 130—150° С материал размягчается и его можно сваривать. Лучший способ сварки — горячим воздухом — применим, по понятным соображениям, только в условиях мастерских или дома. Необходимы воздуходувка (например, пылесос), устройство для подогрева воздуха до 170—180° С (например, трубчатая нагревательная печь на 1,5—2 квт электрической мощности) и шланг с соплом. Регулируя подачу воздуха и напряжение на спирали, можно добиться получения необходимой температуры. Горячий воздух направляют между склеиваемыми поверхностями и по мере разогрева постепенно соединяют и сжимают их. Работать нужно в толстых, непродуваемых перчатках и в очках. После постепенного охлаждения получается монолитный шов большой прочности. Производительность такого способа в домашних условиях —10 и более метров протектора шириной 50 мм в час.

Другой способ сварки основан на применении сварочного паяльника. Можно использовать электропаяльник мощностью 250—300 вт с приделанным плоским жалом шириной 50—60 мм. В походных условиях эта роль отводится обычному небольшому топорику или подобному инструменту из меди. Жало топорика необходимо заточить по прямой линии. Нагрев производится в костре (естественно, можно применить примус или газовую горелку) с пробами на куске ПХВ: материал должен плавиться, но не разлагаться с выделением дыма.

Нагретый паяльник помещают между заплатой и оболочкой и по мере прогрева материала медленно передвигают вдоль соединения, сразу же прижимая нагретую заплату к оболочке. Как правило, сильнее нагревается заплата, чем основной материал, — так и должно быть. С одного нагрева на костре удается приварить протектор шириной 50—60 мм на длине до 40—50 см.

Этот способ ремонта применим в походных условиях. Сушка оболочки не обязательна, так как вода с поверхности испаряется при соприкосновении материала с нагретым инструментом. Не требуется и особо тщательная очистка; достаточно снять жировые загрязнения мытьем с мылом.

Материал для протектора и заплат

При обнаружении даже незначительных повреждений оболочки в походе надо сразу же поставить временную заплату, чтобы воспрепятствовать проникновению влаги внутрь материала. Для этого удобно использовать липкую полихлорвиниловую ленту, употребляемую в качестве электроизоляции, липкую полиэтиленовую ленту или даже лейкопластырь. С такой временной заплатой, как правило, можно продолжать поход до крупного привала, а иногда и до конца отпуска.

Для протекторов и больших заплат подходит любой гибкий ПХВ толщиной 1—2 мм. Отличные результаты получаются со шлангами для полива огородов или «чулками» электроизоляции диаметром около 20 мм, которые разрезаются вдоль и распрямляются уже под действием тепла при наварке. Полихлорвинило-вые скатерти тоже неплохо служат в аварийных ситуациях. Края поставленных протекторов и заплат надо сгладить нагретым инструментом.

Большие разрывы оболочки необходимо перед наваркой заплаты стягивать нитками. Сквозные отверстия обязательно нужно закрывать с обеих сторон, однако прежде следует добиться, чтобы в корде основы не осталось влаги; это достигается сушкой в течение одного-двух дней на солнце или трех-пяти дней в домашних условиях. До просушки с внутренней стороны поставьте временную заплату из липкой ленты.

Восстановление потертых мест. Наварка или наклейка заплат на места с обнаженным кордом затруднительна. Необходимо прежде всего восстановить слой ПХВ на корде нанесением пасты примерно такого состава: циклогексанона 60% и ПХВ мягкого в мелких кусочках 40%. Растворение ПХВ длится 3—6 недель при периодическом взбалтывании, а это значит, что приготовлять пасту необходимо заблаговременно (тем более, что в герметичном сосуде и в темноте она спокойно сохраняется длительное время). Паста наносится ровным и тонким слоем на высушенное поврежденное место и высушивается в течение, по крайней мере, 12 часов; затем наносится второй, а при необходимости и третий слой. После окончательной сушки на восстановленное место можно наклеить и наварить заплаты и протекторы.

Эту же пасту полезно наносить на выступающий корд при окончательном ремонте сквозных отверстий, а также для сглаживания углов по краям заплат и протекторов.

Хранение и уход

Следует избегать как большой влажности, которая может привести к возникновению грибковых поражений на ткани деки, так и чрезмерной сухости и высокой температуры. Нежелательно хранить оболочку вблизи отопительных приборов, а также в помещениях, в которых происходят частые и резкие изменения температуры, сопровождающиеся конденсацией влаги.

Если оболочка лежит зимой в неотапливаемом помещении (тем более — на морозе), должна быть обеспечена ее полная неподвижность, так как любое изгибание полихлорвинила в этих условиях может вызвать излом материала.

В любом случае для длительного хранения не следует свертывать оболочку с острыми перегибами и в очень тугой пакет. Припудривание тальком не обязательно.

Перед первой сборкой байдарки после зимы или после ее приобретения рекомендуется выдержать оболочку при температуре до 30° С на жарком солнце два-три часа, либо в нормальном жилом помещении одну неделю. Эта простая операция вернет оболочке мягкость, утраченную при хранении.

При надевании оболочки перед разжатием носового и кормового набора под места упора концов средних секций кильсона нужно подложить мягкие прокладки (например, просто бросить штормовку); важно избежать повреждения оболочки. На дно собранной байдарки полезно поместить коврик из ПХВ материала, который в некоторой степени защитит оболочку от истирания частицами грязи, песка и т. п.

Имеющийся опыт позволяет утверждать, что байдарки с ПХВ-оболочками ремонтировать не сложнее, чем байдарки с резиновыми оболочками, а повреждаются они, при наличии протекторов, гораздо реже. Мы не раз убеждались, что оболочка из ПХВ проходит без «осложнений» там, где срываются протекторы и заплаты с прорезиненных оболочек. Даже в отчаянно маловодном 1972 г. после похода по Кольскому полуострову наша «RZ-85» не требовала ремонта.