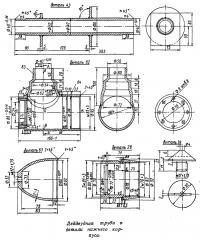

Крыло, приваренное к нижней части корпуса, не является обязательной деталью колонки. По нашему мнению, его лучше заменить транцевыми щитками (или плитами) с регулируемым углом атаки. Подробно об устройстве и принципе работы щитков можно прочитать в шестом выпуске сборника на стр. 74. Изменяя угол атаки щитков, можно регулировать ходовой дифферент катера в зависимости от нагрузки, чего нельзя сделать в случае применения крыла на колонке. Кроме того, может появиться необходимость несколько изменить наклон колонки для обеспечения правильного положения оси гребного винта; при этом крыло примет неправильный угол атаки.

Несмотря на очевидную простоту конструкции, для изготовления колонки требуются наличие определенного оборудования (например, зуборезного и расточного станков) и достаточно высокая квалификация изготовителей.

Вопрос об организации серийного производства катерных угловых колонок и снабжении ими торговой сети должен получить, наконец, решение. В последующих выпусках сборника мы расскажем о новых отечественных промышленных образцах катерных колонок, рассчитанных на передачу мощности 70 и 300 л. с. Первая из этих колонок могла бы найти широкое применение для катеров любительской постройки.

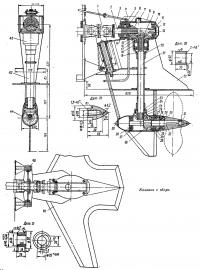

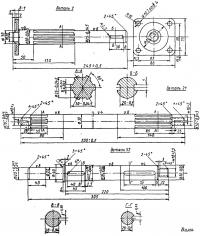

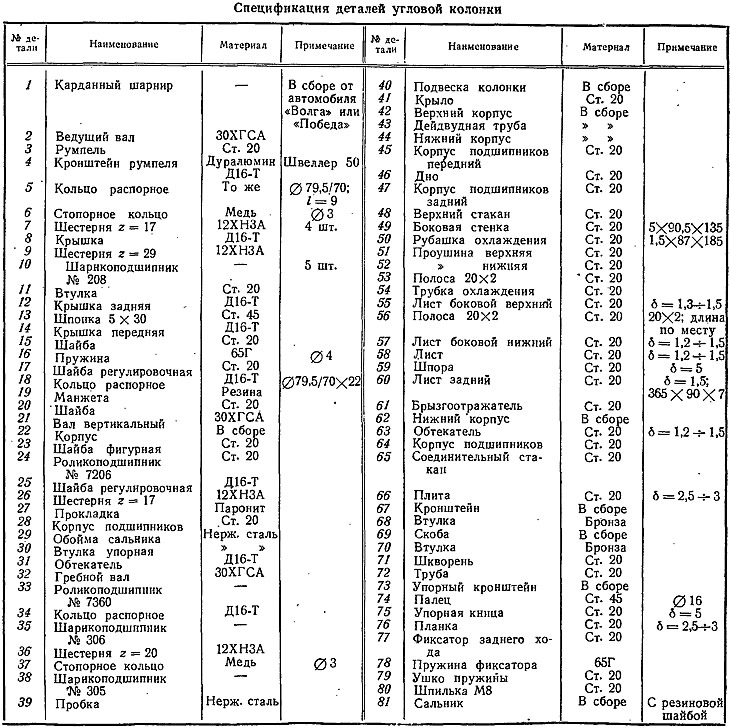

Об этой колонке в сборнике уже печаталось несколько сообщений. Теперь приводим ее чертежи с учетом ряда изменений, направленных на повышение надежности конструкции и упрощение технологии изготовления при использовании простых металлорежущих станков и электросварки. Повышена прочность шестерен за счет увеличения их диаметров; подшипники запрессовываются в верхнем корпусе без резьбового стакана.

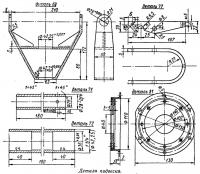

Применены подводные крылья — левое и правое — общим размахом 0,92 м, которые являются как бы Развитием антикавитационной плиты. Профиль сечения Крыльев упрощен: по кромкам сняты фаски и края заострены до 0,1 мм. Крыло имеет небольшой поперечный изгиб, что увеличивает жесткость и повышает подъемную силу. В плане крылья имеют стреловидную форму, что обеспечивает соскальзывание водорослей и других посторонних предметов. Поверхности крыльев отшлифованы и окрашены. Оба крыла приварены к фланцу дейдвудной трубы перпендикулярно ее оси.

Установочный угол равен нулю; колонка подвешивается на транце стрЪго вертикально. Во время хода на режиме глиссирования катер «Шторм», на котором установлена описываемая колонка с подводными крыльями, имеет угол атаки примерно 2°; этого угла вполне достаточно для обеспечения нормальной работы крыльев. С постановкой колонки с крыльями улучшились ходовые качества катера и его продольная и поперечная остойчивость, уменьшился ходовой дифферент на корму. Опыт эксплуатации показал, что наличие крыльев не ухудшает управляемости катера на всех скоростях.

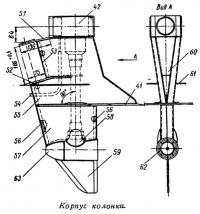

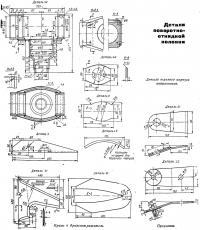

Изготовлять узлы колонки лучше всего в описываемой последовательности, начиная с корпуса.

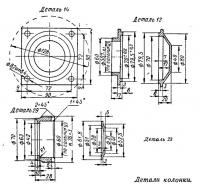

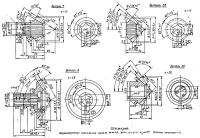

Верхний корпус

(дет. 42). Сборку следует начинать с приварки к дну корпуса 46 переднего и заднего корпусов подшипников (45 и 47), боковых стенок 49 и верхнего стакана 4В. Посадочные отверстия под подшипники протачиваются в деталях с припуском, а окончательная расточка производится после сварки. В дне нужно просверлить отверстия 0 6 для подвода охлаждающей воды в полость водяной рубашки. Края пластин 50 водяной рубашки отбортовываются на 3—5 мм, изгибаются по форме боковых стенок корпуса и привариваются: При изготовлении колонки лучше всего применять электродуговую сварку постоянным током или аргоно-дуговую сварку. Сварные швы надо тщательно зачистить. Верхняя поверхность корпуса должна быть обработана до плотного прилегания крышки с прокладкой.

Расточку верхнего корпуса желательно производить на расточном станке (можно на токарном). При этом необходимо обеспечить перпендикулярность осей αα и ββ; смещение осей не допускается; они должны пересекаться точно в точке О. Торцевые поверхности следует проточить (отторцевать), обеспечив их перпендикулярность осям. Отверстия под винты крепления крышек сверлятся совместно с крышками (резьба М8). В задних верхних углах водяной рубашки надо просверлить по отверстию ∅ 4 для выхода охлаждающей воды.

Дейдвудная труба

(дет. 43). Труба предназначена для соединения верхнего и нижнего корпусов. Заготовку вырезают из цельнотянутой стальной толстостенной трубы (толщина 4—5 мм) с припуском по длине 5 мм, после чего надевают и приваривают верхний прямоугольный и нижний круглый фланцы.

Нижний корпус

(дет. 62). Состоит из корпуса подшипников 64 и стакана 65. Заготовку стакана надо вставить в корпус так, чтобы его нижний обрез не выходил за пределы внутреннего диаметра корпуса ∅ 84. При расточке (на расточном или токарном станке) также необходимо обеспечить строгую перепендикулярность осей αα и ββ и их пересечение в точке О. Торцы корпуса протачивают перпендикулярно осям.

При изготовлении верхнего и нижнего корпусов можно пользоваться рекомендациями, изложенными в статье автора в шестом выпуске.

Сборка колонки

Перед сборкой корпуса колонки необходимо проверить и подогнать (пришабрить) все посадочные поверхности по сопрягаемым деталям. Верхний и нижний корпуса напрессовывают на дейдвудную трубу и приваривают к ней прерывистым (для исключения деформаций) швом. При напрессовке необходимо добиться, чтобы горизонтальные оси корпусов находились в одной вертикальной плоскости. Затем к верхнему корпусу приваривается верхняя проушина 51, а к прямоугольному фланцу на дейдвудной трубе — нижняя проушина 52 (ни в коем случае нельзя эту деталь приваривать к трубе, так как это может повлечь за собой деформацию трубы и нарушение соосности).

Плоскости проушин, которыми колонка навешивается на подвеску, должны быть параллельны. Для этого их нужно приваривать по шаблону, который представляет собой tpy6y диаметром 40—50 мм и длиной 166+0,5 мм с параллельными торцами. При сборке проушины стягиваются на трубе шпилькой.

На нижний корпус следует напрессовать обтекатель 63 и приварить его по периметру. Нижняя проушина и обтекатель соединяются полосой 56, которая подгоняется по месту и приваривается.

Оба крыла 41 подводятся под круглый фланец дейдвудной трубы; сначала их прихватывают в нескольких местах, а затем приваривают к круглому фланцу (только по его периметру). Крылья должны лежать в одной плоскости, перпендикулярной к оси трубы. После этого выполняется окончательная сварка крыльев с последующей зачисткой всех сварных швов.

Задний подкос 56 после подгонки по месту приваривается к нижнему корпусу и крыльям; такой же полосой 53 соединяются проушины. Теперь можно приступать к облицовке корпуса. К верхнему корпусу (сзади) приваривается стальной лист облицовки 60, имеющий форму трапеции и изогнутый, как показано иа чертеже.

Трубка 54, подводящая охлаждающую воду к верхнему корпусу, имеет форму «рогатки» с изогнутой ручкой. Нижняя трубка (заборник) имеет наружный диаметр 14 мм, ответвления — 8 мм. 8ерхние концы трубок припаиваются к отверстиям в верхнем корпусе. На выходе заборная трубка имеет вертикальную прорезь шириной 2 мм, в которой проходит полоса 56. Трубку надо приварить к полосе и к нижней проушине, добившись герметичности соединения. На входное отверстие надевается колпачок с сеткой.

К нижнему корпусу приваривается шпора 59, кромки которой заостряют. Приварку надо вести только до Посадочного места в нижнем корпусе, чтобы при, сварке не деформировать резьбу корпуса.

Облицовка корпуса, вырезаемая из мягкой листовой стали, состоит из верхнего 55 и нижнего 57 листов. Предварительно рекомендуется вырезать и подогнать по месту шаблоны этих листов из картона. После гибки листы'облицовки привариваются к подкосам, крыльям, верхнему и нижнему корпусам. Напоминаем, что облицовка должна быть герметичной!

Обтекатель нижнего стакана 58 выколачивается по месту. Там, где облицовка должна привариваться к корпусам с посадочными поверхностями, сварку следует вести прерывистым швом, стараясь сильно не прогревать металл корпусов во избежание деформаций. Стыки тонких листов между собой лучше варить газовой сваркой; швы при этом получатся без прожогов, меньше времени и усилий потребуется затратить на обработку.

Внутренний вырез в брызгоотражателе 61 делается по месту. Контур этого сечения можно снять при помощи мягкой проволоки.

После сварки все швы колонки надо окрасить грунтом № 138, а при необходимости шпаклевать нитро-шпаклевкой. Окраску следует выполнять очень тщательно, так как в оголенных местах корпус колонки будет ржаветь. Наиболее подходящая краска — серебрянка.

Для предотвращения ржавления внутренней полости в колонку через специальные отверстия заливают битумный лак и, поворачивая корпус в разные лороны, окрашивают лаком все внутренние поверхности (лишний лак вылить). В отверстия следует завернуть винты с прокладками под головки; эти отверстия могут пригодиться для слива воды из корпуса, если сбарка водонепроницаемых соединений все-таки, окажется не герметичной.

Механическая часть колонки

Колонка имеет три вала: ведущий 2, вертикальный 21 и гребной 32. Все валы вытачиваются в центрах с припуском на шлифовку (перед шлифовкой калить до HRC = 46÷48). Шлицы на валах надо подогнать по шлицам на шестернях.

Прямоугольный фланец ведущего вала изготовляется с припуском на проточку после его приварки. Размеры фланца, диаметры отверстий, их расположение и проточка на чертежах указаны для карданных шарниров автомобилей «Победа» и «Волга».

Концы вертикального вала, имеющие резьбу, сделаны с припуском: после окончательной подгонки вала по месту припуск надо срезать и профрезеровать (или пропилить ножовкой) прорези шириной 2,5—3 мм для шплинтов.

Шлицевую нарезку на шестернях 7 желательно производить протяжкой, но в крайнем случае можно нарезать шлицы и на долбежном станке.

При вытачивании заготовок для шестерен следует предусмотреть припуски на шлифовку посадочных наружных и внутренних поверхностей. От точности изготовления шестерен зависит их долговечность, поэтому при нарезании зубьев нужно особенно тщательно устанавливать заготовку на угол конуса впадин.

Взаимное биение посадочных поверхностей подшипников и шлицов допускается не более 0,01 мм.

Зубья шестерен цементировать на глубину 0,8—1,2 мм и калить до твердости HRC = 56÷62.

В ведущей шестерне 7 шлицы надо проточить до диаметра 30+0,023 мм на длину 20 мм; эта проточка необходима для обеспечения движения ведущего вала назад при поворотах колонки и ее откидывании. В головках шестерен 7 и 9 делается проточка ∅ 50 для подсоединения съемника.

В нижний узел ввертывается корпус подшипников, изготовить который желательно из нержавеющей стали. Деталь необходимо обработать с одной установки; резьбу подогнать по нижнему корпусу и обойме сальника 29. Отверстие ∅ 60 в обойме точить по имеющемуся сальнику.

Сборка и регулировка механической части

Все внутренние полости надо очистить и тщательно промыть бензином. Сборка механической части колонки начинается с вертикального вала 21. В верхний стакан дейдвуднои трубы последовательно вставляются: шайба 20, резиновая манжета 19, два шарикоподшипника № 20В и распорное кольцо 18 между ними. В нижний стакан надо положить фигурную шайбу 23, которая предназначена для выпрессовки наружной обоймы конического роликоподшипника 24.

Вертикальный вал следует опустить в дейдвудную трубу, на нижний его конец напрессовать внутреннюю обойму роликоподшипника, надеть регулировочную шайбу 25 и шестерню 26, которая закрепляется на валу гайкой с шайбой. После окончательной сборки и регулировки механической части колонки обе гайки вертикального вала надо законтрить шплинтами ∅ 3 мм.

На шарикоподшипники верхнего стакана необходимо положить регулировочную шайбу 17 и напрессовать шестерню 9 на вал и подшипники. На конец вала надеваются пружина 16 (один-два витка; шаг витка 8 мм) и шайба 15, после чего заворачивается до упора верхняя гайка. Верхний конец вертикального вала и гайка не должны задевать за ведущий вал (вероятно, для этого придется вал подрезать).

Теперь можно собрать верхний ведущий вал. На шестерню 7 напрессовывают шарикоподшипники, поставив между ними распорное кольцо 5; в корпус вкладывают стопорное кольцо 6. Шестерню с подшипниками запрессовывают в верхний корпус и вставляют ведущий вал 2. Прокручивая ведущую шестерню, при помощи краски устанавливают пятно контакта зубьев шестерен: оно должно составлять не менее 70% площади боковой поверхности зуба. Если пятно контакта меньше, необходимо одну из регулировочных шайб уменьшить или увеличить по толщине. Зазор между зубьями шестерен должен быть равен толщине газетной бумаги; от качества регулировки этого зазора зависит работа колонки.

В кормовой шарикоподшипник надо запрессовать втулку 11, а в проточку вложить медную проволоку ∅ 3 мм, концы которой скручиваются. После этого подшипник со втулкой запрессовьюают в верхний корпус. Ведущий вал должен легко скользить в шестерне и во втулке по шпоночным пазам.

Сборка нижней передачи начинается с постановки шарикоподшипника 38 и стопорного кольца 37. В корпус 28 надо запрессовать шарикоподшипник 35, вложить распорное кольцо 34, запрессовать наружную обойму конического роликоподшипника 33, положить пароцитовую прокладку толщиной 1—1,5 мм и ввернуть обойму сальника 29 с резиновыми манжетами (можно использовать автомобильные). Обойма туго затягивается. На гребной вал 32 надо напрессовать на шпонке шестерню 36, после чего вставить его в корпус 28. Обойму с резиновыми манжетами нужно вывернуть и на вал напрессовать подшипник, а затем снова туго (до упора) завернуть обойму и законтрить ее штифтом.

Остается надеть на вал упорную втулку 30, запрессовать шпонку винта, надеть гребной винт (на шпонке) и туго его затянуть гайкой-обтекателем 31. Нижнюю пару шестерен можно отрегулировать только за счет толщины регулировочной шайбы 25 и паронитовой прокладки 27. Условия регулировки те же, что и для верхней пары; отметим, что регулировку удобнее производить при снятой ведущей шестерне. После окончательной регулировки надо залить в нижний узел 200—250 г нигрола и завернуть пробку 39 с паронитовой прокладкой.

В переднюю крышку 14 верхнего узла запрессовывается резиновая манжета; из паронита вырезается прокладка под крышку и винтами М8 крепится к корпусу. Задняя крышка 12 ставится таким же образом. Паронитовые прокладки крышек следует смазать маслом во избежание прилипания к металлу.

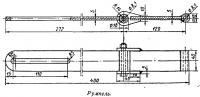

К верхней крышке корпуса 8 надо приклепать кронштейн румпеля 4, после чего в крышке сверлится отверстие ∅ 25 для заливной горловины. В крышке горловины сбоку надо просверлить дренажное отверстие диаметром 2 мм. Румпель 3 имеет два шарнира и при подъеме или откидывании колонки складывается. К пластине с прорезью крепится штуртрос.

В верхний корпус следует залить 300—350 г нигрола.

После полной сборки колонки при быстром проворачивании за гребной винт шестерни могут издавать небольшой шум, но вращение должно быть равномерным, без заеданий. Обкатывать колонку нужно, постепенно увеличивая число оборотов и нагрузку. Желательно колонку обкатать электродвигателем при 750—1500 об/мин в течение 6—8 часов, после чего следует заменить масло и проверить приработку зубьев шестерен. Если пятно контакта недостаточно или зубья зацепляются «ножкой» либо «вершинкой», придется заново подрегулировать шестерни.

Обкатка колонки после ее установки на катер должна длиться около 20 часов (из них 4 часа на швартовах). Первое время шумность колонки может быть повышенной, но по мере приработки шестерен шум уменьшится. Ни в коем случае нельзя применять во время обкатки колонки абразивные материалы.

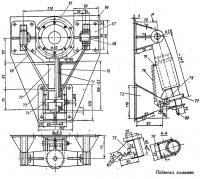

Подвеска колонки

Подвеска монтируется на стальной трехмиллиметровой плите. Проушины колонки крепятся к скобе 69, которая может вращаться в кронштейнех 67. Кронштейн состоит из основания, к которому приварены две проушины, подкрепленные косынками. Проушины соединены стальными накладками, благодаря чему образуется прочное коробчатое сечение. Отверстия ∅ 25 в проушинах следует сверлить после сварки.

Кронштейн 73, воспринимающий упор колонки и передающий его на транец, состоит из стального основания с двумя стойками, соединенными сверху и снизу накладками. Высота стоек выбирается в зависимости от наклона транца. Кронштейн лучше всего делать по месту или собрать с припуском, обрезаемым при подгонке. Отверстия в стойках под упорный палец (∅ 16 мм; стальной каленый) также следует сверлить по месту при установке колонки. На палец для амортизации надо надеть кусок дюрита с наружным диаметром 20 мм. Палец крепится при помощи шайбы и шплинта.

В отверстия скобы 69 диаметром 42,25 мм вставляется и приваривается труба 72; к нижней части трубы приварены две опоры 75, а к опорам — перемычка 76 из половины трубы с внутренним диаметром 20 мм. После сварки надо трубу 72 проточить внутри, а в опорах просверлить отверстия ∅ 8 мм для пальца фиксатора заднего хода 77. К фиксатору заднего хода подсоединена пружина 78, второй конец которой крепится к ушку 79. В трубу запрессованы латунные (или бронзовые) втулки 70.

Колонка крепится к скобе при помощи шкворня 71 и шпильки 80. Кронштейны 67 приклепываются к плите 66 каждый четырьмя заклепками. К плите же нужно приклепать и обойму сальника так, чтобы ось отверстия ∅ 40 мм строго совпадала с точкой пересечения горизонтальной и вертикальной осей поворота колонки.

Подвеску в сборе выставляют на транце катера по вторичному валу коробки передач. Под плиту 66 нужно поставить резиновую прокладку толщиной 3 мм. Подвеска крепится к. транцу 12 болтами через отверстия в кронштейнах. Транец катера для постановки колонки необходимо усилить, так как верхние кронштейны работают на отрыв, а нижний на упор.